鋼膠復合襯板在西藏某選礦廠的應用研究

常 征,解 釗,李 磊,陳長寶

(西藏華泰龍礦業(yè)開發(fā)有限公司,西藏自治區(qū) 850200)

1 研究成果匯總

鋼膠復合襯板現(xiàn)已成功推廣至選礦廠兩系列4000*8000球磨機。

此項目從2015年5已經(jīng)開始實施,截止目前接近完成兩次使用周期,以下就目前已達到指標、參數(shù)匯總如表1。

表1 已達到目標匯總表

附:2017年12月份處理量與一系列鋼膠復合襯板應用前后原礦漿粒級統(tǒng)計情況。

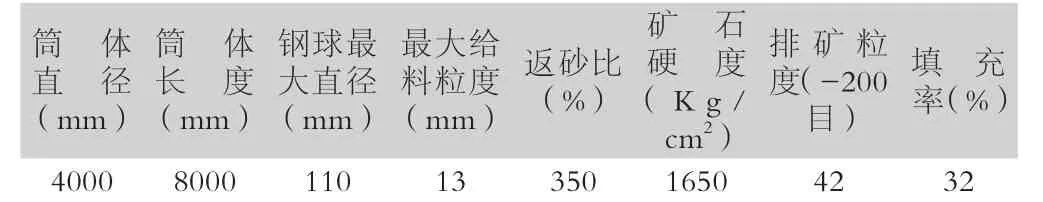

表2 12月份兩系列球磨機主要作業(yè)參數(shù)

表3 一系列鋼膠復合襯板應用前后原礦漿粒級分布統(tǒng)計

鋼膠復合襯板經(jīng)過幾次優(yōu)化改造后,鋼膠復合襯板已達到使用預期,使用壽命大幅延長(使用周期延長7個月)的同時,處理礦量增加5t/h,通過應用前后產品粒級對比可以看出,鋼膠復合襯板應用后,有效的降低了粒級兩級分化的問題,-200目合格產品提高了0.51%,-400目極細顆粒減少了1.58%,+100目粗顆粒減少了4.17%。對于浮選作業(yè)提供了更優(yōu)質的入選物料,對提高回收率大有幫助。

2 工藝流程分析

6000噸/日選廠設計磨礦流程為一段閉路磨礦流程為:原礦礦石經(jīng)破碎系統(tǒng)處理至13mm后進入7000t粉礦倉。由圓盤給料機配料后分別進入兩系列球磨機,規(guī)格為4000mm*8000mm溢流型球磨機,設計處理能力3000t/d。磨礦產品經(jīng)渣漿泵加壓后進入旋流器分級,沉砂再次進入球磨機進行研磨,溢流產品進入浮選流程,部分頑石從球磨機排料口排出后經(jīng)大傾角頑石皮帶返回磨機給料口,實現(xiàn)一段閉路磨礦。

3 鋼膠復合襯板優(yōu)化改造的研究

選礦廠先前球磨機使用錳鋼襯板使得的磨機負荷大,還存在安裝拆卸困難、檢修時間長、成本高、噪聲污染大等缺點。為了改變這一情況,選礦廠對鋼膠復合襯板在一段磨礦中展開研究。目前鋼膠復合襯板集中應用在多段磨礦系統(tǒng)的二三段磨礦,能極大的降低襯板重量和延長使用壽命,降低磨礦電耗和噪音,但應用于一段磨礦還比較少見,具有一定的挑戰(zhàn)性。選礦廠借助磨礦動力學與物料平衡有關理論,分析現(xiàn)場實際運行參數(shù)與磨機功耗的關系,通過引入選擇函數(shù)建立球磨機的動態(tài)數(shù)學模型,基于灰盒神經(jīng)網(wǎng)絡理論建立了磨機功耗預測模型,并利用Matlab的Simulink組件建立了仿真模型,對所建模型進行仿真分析。模型的效驗與擾動試驗驗證了所建模型的有效性與合理性。

模型建造主要分為兩部分,第一部分為初期模型構建,主要針對襯板、提升條寬度,提升條高度,提升條提升角作為建模變量。第二部分為模型修正和優(yōu)化,通過實際磨損狀況反推對模型進行修改。

(1)初期模型構建

表4 磨機關鍵定量數(shù)據(jù)如下(磨機定速17r/min)

襯板關鍵定量數(shù)據(jù)如下:①磨鋼板沖擊韌性akv值>13j/cm2。②耐磨鋼板的硬度HRC值=55±5,耐磨鋼板為軋鋼非鑄造鋼。③高分子橡膠拉伸強度≥30Map,撕裂≥120Map,硬度(邵氏)65±5,伸長率≥750%。

表5 模型構建模擬結果

圖

圖2

(2)建模與材料優(yōu)化階段。通過高清攝像頭影像分析和超聲波繪圖,查看內部鋼球運動軌跡后,發(fā)現(xiàn)約有8%的鋼球拋射角過高,出現(xiàn)弱離心狀態(tài)。針對初期應用存在的問題對提升條高度、鋼膠復合方式、提升角度、襯板鋼材類型進行了調整。

規(guī)定主要材料標準,交付代工廠家代工:①磨鋼板沖擊韌性akv值>15j/cm2;②耐磨鋼板的硬度HRC值=60±5,耐磨鋼板為軋鋼非鑄造鋼;③高分子橡膠拉伸強度≥30Map,撕裂≥120Map,硬度(邵氏)65±5,伸長率≥750%。為避免合金瓦與橡膠基體發(fā)生脫膠導致壽命銳減,積極引進和采用鋼膠復合新材,選礦廠查閱大量文獻論文后,聯(lián)合鋼膠復合襯板代工廠家國外引進開姆洛克高分子復合交聯(lián)劑,該交聯(lián)劑用量少成本低,應用后實現(xiàn)在高強度沖擊、強腐蝕作用、高溫差、極限溫度環(huán)境下的高強度復合不脫落[1]。

由于先期襯板合金瓦為熱軋鋼板裁切,難以契合復雜襯板形狀的要求,決定采用熱軋鋼熱處理二次塑形的方式處理成三維模型標準樣式。

表6 入料端模型修正數(shù)據(jù)

表7 出料端模型修正數(shù)據(jù)

根據(jù)統(tǒng)計結果,在磨礦細度略有提高的同時,處理礦量提升作用明顯。目前鋼膠復合襯板使用周期已達到14個月,節(jié)能降耗、降成本方面已達到甚至超越預期,但從襯板造型方面還有潛力可挖。近期的工作來看,襯板迎球面效率較高,背球面還存在高能耗消耗區(qū),磨礦效率低,通過三維建模與數(shù)據(jù)模擬發(fā)現(xiàn),背球區(qū)通過造型形成弧形面可以進一步提升沖擊和研磨作用效果,對減少0.45mm-1.5mm粒級的顆粒作用效果明顯[2]。

修正優(yōu)化后的襯板形狀見圖3。

圖3

4 研究結果分析

(1)應用成果。球磨機由錳鋼襯板更換為鋼膠復合襯板后,其存在重量小、磨機負荷小、安裝拆卸簡便、檢修時間短、成本低、噪聲污染小等優(yōu)點,且由之前錳鋼襯板需每半年更換一次球磨機襯板延長至每一年更換一次,每次檢修時間由5天左右縮短至3天,很大程度上提高了選礦廠的整體設備運轉率。鋼膠復合襯板投入生產后,在同等條件下,噪音降低15分貝,襯板使用壽命延長了100%,單位磨礦電耗下降5%,鋼球充填率提高3%,增加處理量5t/h,襯板單耗成本降低了0.2元/噸。在保持處理量增加6%的同時,降低粒級兩級分化的問題,-200目合格產品提高了1.11%,-400目極細顆粒減少了1.56%,+100目粗顆粒減少了4.17%。負載下降減少了對磨機中空軸、主軸瓦、氣動離合器、大小齒輪的損害,主電機溫度下降,有利于主電機絕緣不受到破壞,利于高原電機的長效使用。同時降低了個人勞動強度、提高安裝作業(yè)效率[3]。

(2)經(jīng)濟、社會效益分析。鋼膠復合襯板投入生產后,由于襯板重量減輕76%左右,使磨機電流下降13%左右,電流降低15A,年節(jié)約電費123.4萬元。襯板用量由原來兩系列年平均3.4套減少到2套,節(jié)約材料費用103.3萬元。日處理量增加240噸,年新增產值3960萬元,除去采選成本后,年增加利潤1964萬元。年節(jié)約鋼材244噸,減少社會生產鋼材產生的二氧化碳治理費用約1.21萬元。