強磁—浮選從金尾礦中提取SiO2試驗研究

苗 星 李素芹 孔加維 楊昌橋 鮑善詞

(北京科技大學冶金與生態工程學院,北京100083)

我國經濟發展迅速,黃金的生產量日益增加,導致了尾礦量的猛增,而我國對尾礦的處理大多是建立尾礦庫堆存,尾礦堆存會產生大量問題,如占用大量土地,浪費資源,而且還嚴重威脅生態環境[1-4]。金尾礦中含有大量有價元素,并且尾礦量巨大、價格便宜、可利用性高,是寶貴的二次資源[5-6];在礦產資源日益緊張的今天,對尾礦進行綜合利用不僅可以實現礦山的無尾化、尾礦的資源化和無害化,還可以為解決礦產資源匱乏問題提供新的途徑,產生可觀的經濟效益[7-8]。

目前我國常見的金尾礦利用方法有:①從金尾礦中回收有價組分,主要是稀貴金屬的回收,盡管可以產生較好的經濟效益,但不能從根本上解決金尾礦排放量大而產生的一系列問題;②金尾礦整體用做建筑材料或用于充填、復墾,雖然能大幅度減少金尾礦排放量,但不能充分利用尾礦資源[9-10]。

為了既充分利用尾礦資源,又減少尾礦排放。本試驗針對河北寬城某金尾礦具有SiO2含量較高的特點,采用脫泥—強磁—浮選工藝進行了SiO2提取工藝試驗。

1 試驗原料與方法

1.1 試驗原料

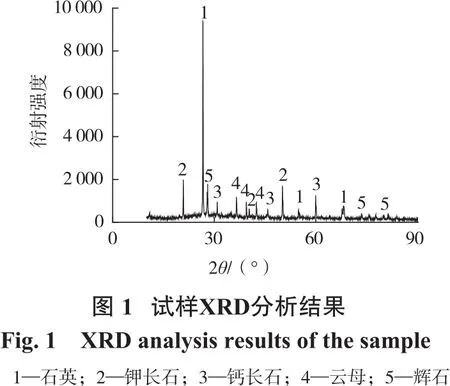

試驗原料采自河北寬城某金礦廠,其化學組成分析結果如表1所示。可以看出,尾礦中Si、Al、Fe、K元素含量高。對試樣進行XRD分析(圖1)表明,試樣主要礦物為石英、鉀長石、鈣長石,并有少量云母類礦物、輝石等礦物。

?

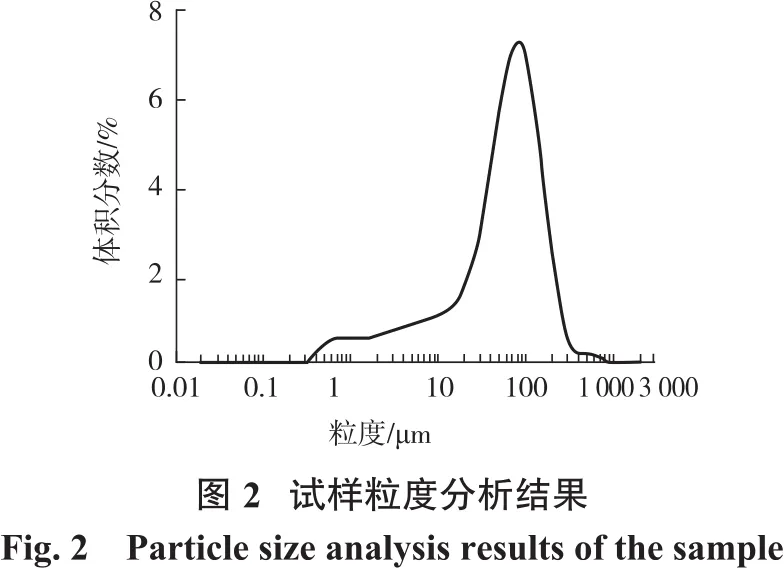

圖2為試樣粒度分析結果,從圖中可以看出,試樣-74 μm粒級含量為61.17%,+74 μm粒級含量為38.83%,-38 μm粒級含量為32.59%,細粒級含量較高,需要考慮試樣中細泥對磁選和浮選的影響,尾礦粒度較細,綜合考慮成本,實驗室試驗可以先不進行磨礦處理。

1.2 試驗設備及方法

強磁選采用SQC-6-2770型平環濕式強磁選機。浮選設備采用1.5 L的XFD型單槽浮選機。礦漿溫度為室溫(25℃),試驗完成后將試驗產物烘干、稱重、化驗,計算產率和回收率。

2 試驗結果及討論

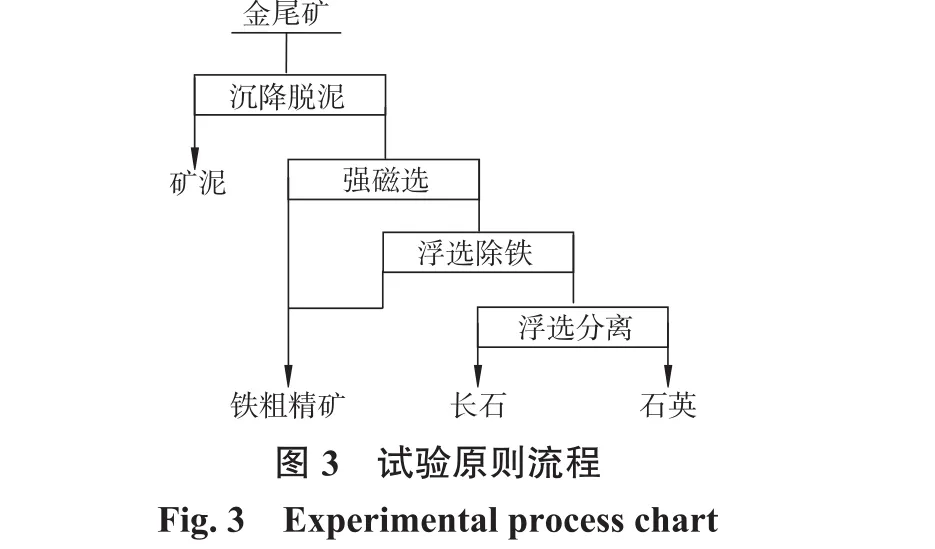

針對試樣石英含量較低、雜質礦物長石和含鐵礦物含量較高的特點,采用脫泥預處理、強磁選和浮選聯合工藝除鐵、無氟有酸法反浮選分離長石和石英的工藝,制取高純石英砂,試驗原則流程如圖3所示。

2.1 脫泥試驗

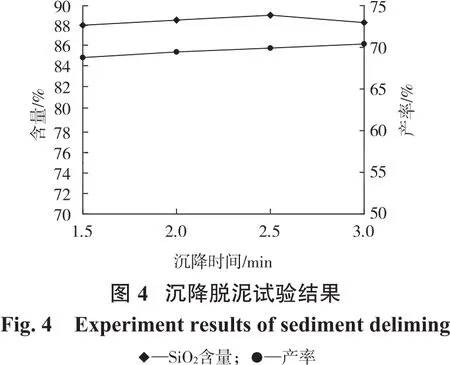

試樣粒度微細,-38 μm粒級占32.59%,預先脫泥不僅可以將微細粒雜質去除,提高SiO2品位,而且可以減少礦泥對強磁選和浮選的影響[11],因此首先進行了沉降脫泥試驗,在礦漿濃度為25%的條件下,考察沉降時間對脫泥效果的影響,結果如圖4所示。

由圖4可知,隨著沉降時間的延長,沉砂SiO2含量先升高后降低,在沉降時間為2.5 min時,達到最高值,而礦泥產率逐漸降低,這說明沉降時間過長時會惡化脫泥效果。因此,選擇沉降時間為2.5 min。

2.2 強磁選除鐵試驗

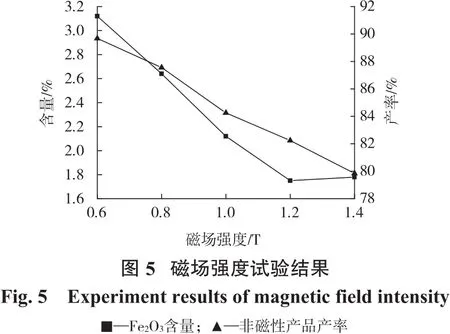

脫泥后的產品在礦漿濃度為30%條件下,考察磁場強度對強磁選除鐵的影響,試驗結果如圖5所示。

由圖5可知,非磁性產品Fe2O3含量隨著磁場強度的增加而降低,在磁場強度大于1.2 T后,再增加磁場強度,非磁性產品Fe2O3含量不再降低反而略微提高,而非磁性產品的產率隨著磁場強度的增加一直降低。綜合考慮,選擇磁場強度為1.2 T。

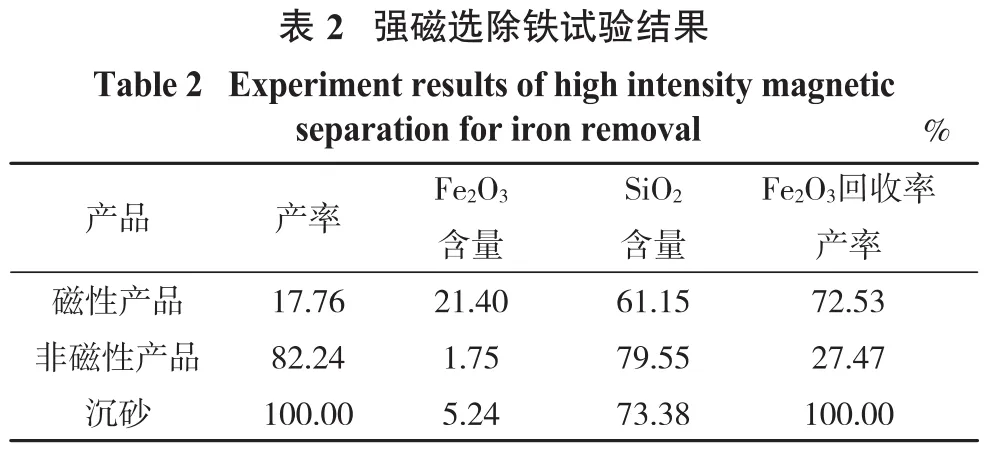

選擇磁場強度為1.2 T進行強磁選試驗,結果見表2。

?

由表2可知:非磁性產品中Fe2O3得到較大程度的脫除,含量由5.24%降低到1.75%;SiO2有了較明顯的富集,含量由73.38%提高到79.55%。

2.3 反浮選除鐵

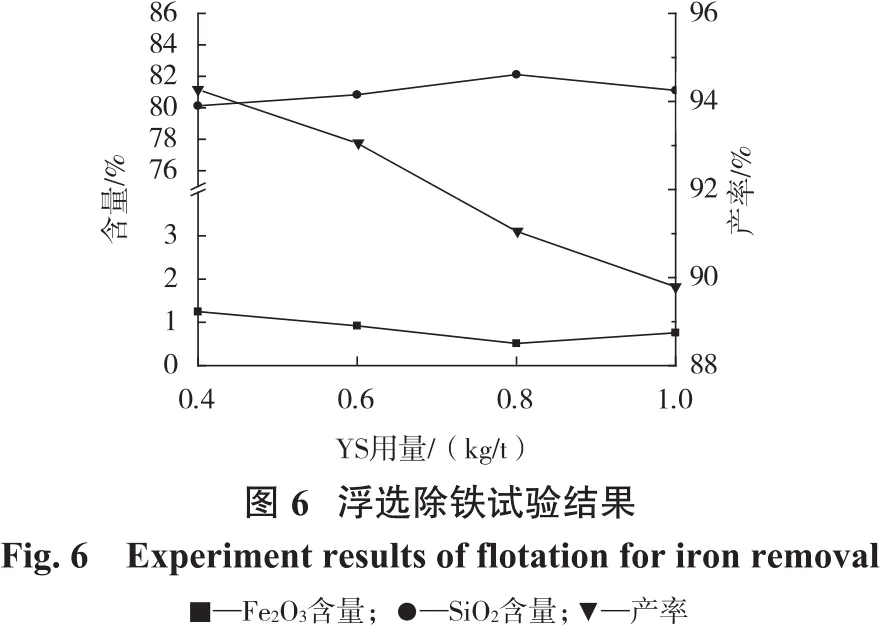

強磁選除鐵后,非磁性產品Fe2O3含量為1.75%,為進一步降低Fe2O3含量,對非磁性產品進行反浮選除鐵試驗。捕收劑為山東某廠家提供的YS型捕收劑,在礦漿濃度為166 g/L、礦漿pH=7時,進行YS用量試驗,結果如圖6所示。

圖6表明:隨著YS用量的增加,精礦產率逐漸降低,SiO2含量先升高后降低,Fe2O3含量先降低后升高,在YS用量為0.8 kg/t時,選別指標較優。綜合考慮,選擇YS用量為0.8 kg/t,此時精礦Fe2O3含量為0.51%。

2.4 浮選提純

2.4.1 捕收劑藥劑配比對浮選效果的影響

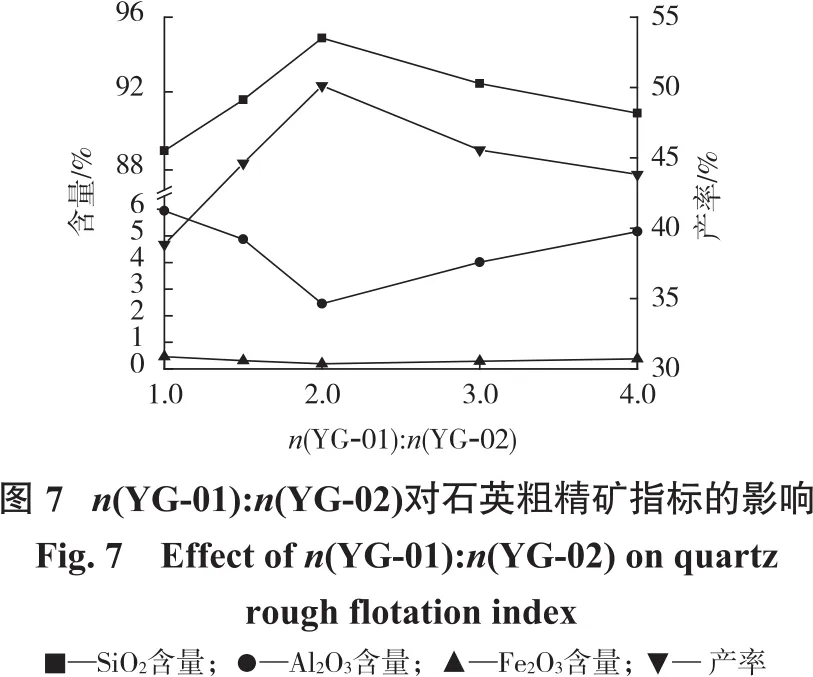

對反浮選除鐵產品采用陰離子捕收劑YG-01與陽離子捕收劑YG-02為組合捕收劑,在硫酸調礦漿pH=2.5、礦漿濃度為166 g/L、捕收劑總用量為2.0 kg/t條件下,考察n(YG-01)∶n(YG-02)對石英粗精礦指標的影響。試驗結果如圖7所示。

由圖7可知,石英粗精礦SiO2含量隨著n(YG-01)∶n(YG-02)的增大先提高后降低,產率也呈相同的變化趨勢,產率和SiO2含量均在n(YG-01)∶n(YG-02)=2時達到最大值,分別為50.12%和94.86%;而Al2O3和Fe2O3含量呈相反的規律變化,隨著n(YG-01)∶n(YG-02)的增大,均先降低后提高,最低值分別為2.45%和0.19%。綜合考慮,選擇n(YG-01)∶n(YG-02)=2。

2.4.2 捕收劑總用量對浮選效果的影響

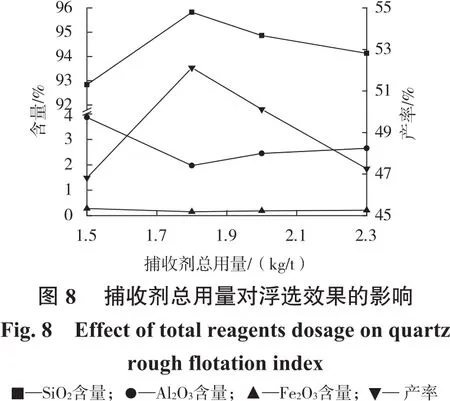

在硫酸調礦漿pH=2.5、礦漿濃度為166 g/L、n(YG-01):n(YG-02)=2時,考察捕收劑總用量對石英粗精礦指標的影響。試驗結果如圖8所示。

從圖8可以看出:石英粗精礦SiO2含量和產率均隨著捕收劑總用量的增加先升高后降低,石英粗精礦中Al2O3和Fe2O3含量均先降低后升高,但都在捕收劑總用量為1.8 kg/t時達到極值,此時,石英粗精礦SiO2品位為95.85%、Al2O3含量為1.97%、Fe2O3含量為0.15%。綜合考慮,選擇捕收劑總用量為1.8 kg/t。

2.4.3 礦漿濃度對浮選效果的影響

在硫酸調礦漿pH=2.5、n(YG-01)∶n(YG-02)=2、YG-01和YG-02總用量為1.8 kg/t時,考察礦漿濃度對石英粗精礦指標的影響。試驗結果如圖9所示。

從圖9可以看出:石英粗精礦SiO2含量隨著礦漿濃度的增大,先提高后降低,對應的Al2O3和Fe2O3含量呈相反的規律變化,隨著礦漿濃度的增大,先降低后提高,但都在礦漿濃度為166 g/L時達到極值,產率隨著礦漿濃度的增大不斷降低。因此,選擇礦漿濃度為166 g/L,此時石英粗精礦SiO2品位為95.85%、Al2O3含量為1.97%、Fe2O3含量為0.15%。綜合考慮,選擇礦漿濃度為166 g/L。

2.4.4 礦漿pH值對浮選效果的影響

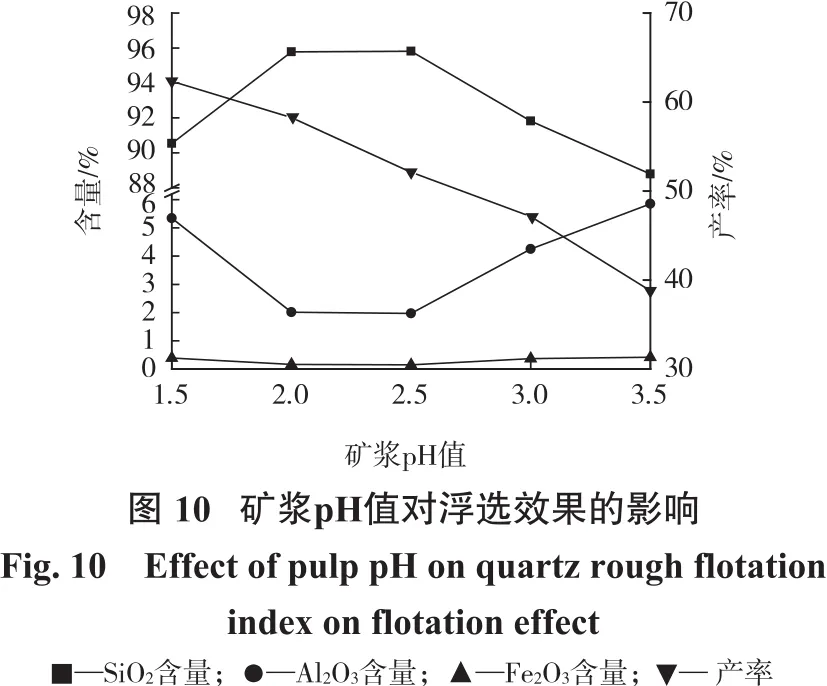

在礦漿濃度為166 g/L、n(YG-01)∶n(YG-02)=2、YG-01和YG-02總用量為1.8 kg/t時,考察礦漿pH對石英粗精礦指標的影響。試驗結果如圖10所示。

從圖10可知,隨著礦漿pH的升高,石英粗精礦SiO2含量先提高后降低,相對應的Al2O3和Fe2O3含量呈相反的規律變化,隨著礦漿pH的增大,先降低后提高;在礦漿pH=2.0~2.5時,石英粗精礦SiO2、Al2O3和Fe2O3指標相差不多,這與長石和石英的零電點分別在1.5~1.9和2~3相吻合[12];但石英粗精礦產率隨著礦漿pH的提高而不斷降低。因此,選擇礦漿pH為2.0。此時,石英粗精礦SiO2品位為95.78%、Al2O3含量為2.01%、Fe2O3含量為0.16%、產率為58.25%。

2.4.5 精選試驗

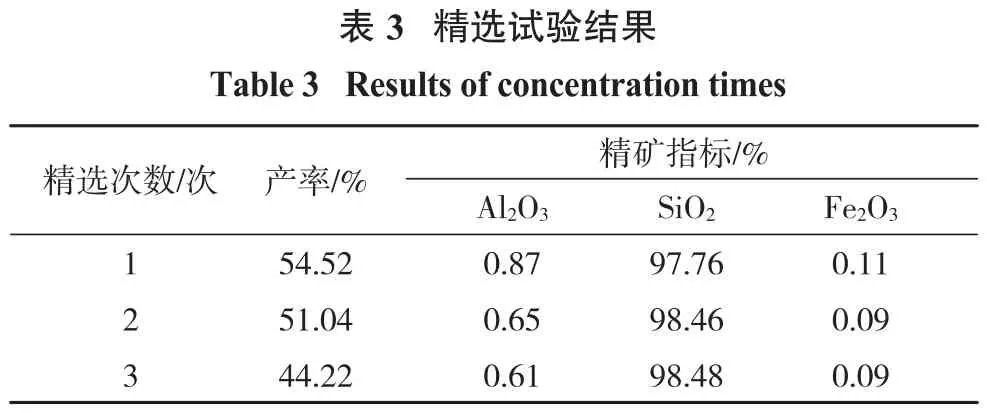

為進一步提高石英粗精礦SiO2含量,對石英一段提純粗選獲得的石英粗精礦進行空白精選次數試驗,試驗結果如表3所示。

?

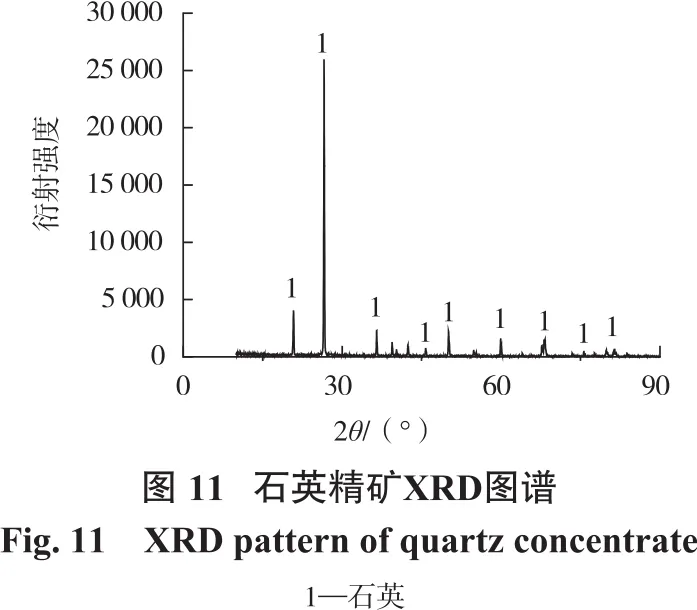

從表3可以得出:精選可以顯著提高石英精礦SiO2品位,經過2次精選后,再增加精選次數,石英精礦SiO2品位變化不大,但產率隨精選次數的增加而不斷降低,綜合考慮石英精礦SiO2品位和產率,選擇精選次數為2次,此時石英精礦SiO2品位為98.46%、Al2O3含量為0.65%、Fe2O3含量為0.09%,滿足國家玻璃質原料二級品標準(SiO2含量大于98%、Al2O3含量小于1.0%、Fe2O3含量小于0.1%)的要求。為了分析石英精礦中雜質情況,對其進行了X射線衍射檢測,分析結果見圖11。

從圖11中已經看不到長石、云母這些礦物的衍射峰了,這說明試驗得到的石英精礦中長石、云母類礦物都得到了較為徹底的脫除,精礦SiO2純度較高。

3 結論

(1)河北寬城金尾礦主要礦物為石英、長石,脈石主要為云母、輝石,試樣粒度較細。試樣SiO2含量為68.64%。

(2)試樣在沉降時間為2.5 min條件下沉降脫泥,脫泥后沉砂在磁場強度為1.2 T條件下采用強磁選除鐵,SiO2含量由73.38%提高到79.55%,Fe2O3含量由5.24%降低到1.75%,非磁性產品以YS為捕收劑反浮選除鐵,Fe2O3含量降低至0.51%,然后以YG-01和YG-02為組合捕收劑進行1粗2精石英提純浮選,可以得到SiO2含量為98.46%、Al2O3含量為0.65%、Fe2O3含量為0.09%的石英精礦,對其進行的XRD分析結果中未檢出雜質產品,達到了國家級玻璃原料二級質量標準,可以作為生產高純度二氧化硅產品的原料。對金尾礦進行SiO2提取不僅充分利用了尾礦資源,而且可以取得一定的經濟效益。