炸藥切削溫度理論分析及影響因素的數值模擬

劉瑞鵬,賈憲振,王永順

(西安近代化學研究所, 陜西 西安 710065)

引 言

炸藥切削是其研制過程中的一種常用的機械加工手段。炸藥切削過程中由于材料變形而產生大量的切削熱,導致炸藥工件溫度快速升高,容易引起炸藥點火,使炸藥切削過程存在較大的安全隱患。因此關于炸藥切削過程的試驗研究報道較少,而主要集中在數值計算方面。如張丘等[1]采用LS-DYNA軟件對一種HMX基PBX炸藥切削過程受力情況進行了二維模擬計算;何鐵寧等[2]建立了某種PBX炸藥的彈塑性模型并對切削過程中的切削力進行了數值計算。炸藥切削過程中不僅受到切削力的作用,更重要的是由于切削溫度的升高而可能引起工藝安全性問題。而關于切削溫度的計算研究則較多的集中于金屬材料領域[3-7]。

對于炸藥材料而言,其屈服強度、導熱性能、反應過程等材料性質明顯不同于金屬材料:一方面,由于炸藥材料本身易燃易爆的危險特性,開展炸藥切削工藝實驗研究的風險性難以評價;另一方面,由于炸藥材料制造成本和工藝精度的限制,通過開展大量試驗研究來獲得炸藥切削溫度變化規律的方法難以實現。而通過理論分析和模擬計算相結合的方法開展炸藥切削溫度研究具有無安全風險、成本可控及可行性強等優點,同時也是關于炸藥工藝安全性研究的未來發展方向之一。

本研究首先應用塑性變形理論對炸藥切削溫度進行理論分析,再使用LS-DYNA軟件建立了炸藥切削過程的二維模擬計算模型,采用熱固耦合算法對該過程的切削溫度進行了數值計算,并研究了切削深度和進給量等工藝參數對炸藥切削溫度的影響,以期為炸藥切削工藝安全性提供參考。

1 炸藥切削溫度的理論分析

炸藥切削溫度指炸藥剪切面上的平均溫度。在對切削溫度進行理論推導時進行了以下假設[8]:(1)炸藥切削時剪切面上處于純剪狀態;(2)炸藥材料遵循彈塑性力學本構模型;(3)剪切面上的剪切功全部轉換為熱。

炸藥切削過程中剪切面受力示意圖如圖1所示。圖中OA表示炸藥剪切面,在剪切面上受到剪切力Pt和正壓力Pn的作用;Fr為兩者的合力;v為切削速度;vt為剪切面移動速度;γ0為刀具前角;φ為剪切角。

圖1 炸藥切削過程剪切面受力示意圖Fig.1 Schematic diagrams of forces on shear plane during explosive cutting process

定義切削厚度ac和切削寬度aw,如式(1)和式(2)所示:

ac=f·sin(κr)

(1)

aw=ap/sin(κr)

(2)

式中:f為進給量;κr為刀具主偏角;ap為切削深度。

定義切削面積Ac,如式(3)所示:

Ac=ac·aw=f·ap

(3)

根據塑性變形理論,剪切面上單位時間單位面積受到的平均剪切功如式(4)所示:

(4)

式中:As為剪切面積,As=Ac/sinφ;

單位切削體積內受到的剪切功如式(5)所示:

(5)

式中:剪切力Pt可用式(6)表示:

(6)

式中:τs為剪切應力。

根據能量守恒定律,由塑性加熱引起的溫度變化如式(7)所示:

ρ·(v·ac·aw)·cp·(T1-T0)=Wp·As

(7)

式中:ρ為炸藥的密度,cp為炸藥的比熱容;T0為炸藥初始溫度;T1為炸藥切削溫度。

經過變換,炸藥切削溫度如式(8)所示:

(8)

根據連續介質力學理論[9],炸藥內任一點的應力狀態可以用6個獨立的應力分量表示。由于應力張量的對稱特性,經過數學變換,可在主平面內以3個主應力σ1、σ2及σ3(σ1≥σ2≥σ3)來表示炸藥的受力狀態。

根據彈塑性理論[10],若以von-Mises準則表示炸藥塑性屈服條件時,如式(9)所示,在純剪狀態下表示為式(10):

(9)

(10)

式中:σs為炸藥的屈服強度;τs為炸藥的剪切應力。在純剪狀態下,根據式(9)和式(10)可以導出剪切應力與屈服強度之間的關系,如式(11)所示:

(11)

當已知炸藥的屈服強度時,可根據式(11)估算炸藥的剪切應力,若進一步獲得刀具切削角度時,則可以根據式(8)對炸藥切削溫度進行理論計算。

2 炸藥切削溫度模擬計算

在對炸藥切削溫度進行理論分析的基礎上,使用LS-DYNA軟件,以熱固耦合算法對炸藥切削溫度進行模擬計算。建立計算模型時,做以下簡化和假設:(1)假設炸藥是各向同性、性質均勻的材料;(2)假設炸藥是熱線彈塑性材料;(3)忽略刀具頭部的細小結構;(4)忽略空氣對流換熱作用。炸藥切削溫度二維計算模型如圖2所示。其中:炸藥的外部尺寸為Ф60mm×120mm,刀具前角為γ0=18.4°。

圖2 炸藥切削溫度二維計算模型Fig.2 Computational 2D model of cutting temperature of explosive

模擬計算時,炸藥及刀具均采用彈塑性材料模型進行描述,材料參數如表1所示。初始條件為切削前炸藥與周圍環境的平衡溫度為22℃。

表1 炸藥及刀具材料參數

注:ρ為密度;E為彈性模量;υ為泊松比;σy為屈服強度;cp為比熱容;λ為導熱系數

切削炸藥時,被切削部分經歷的是一個大變形且非線性的變化過程。為了描述切削時炸藥切屑的形成過程,需要定義炸藥材料失效準則。LS-DYNA軟件共提供了8種材料失效準則[11-12]。本研究經反復數值模擬計算發現,以最大主應變作為炸藥失效準則時誤差較小。當變形部分達到炸藥材料失效準則時,被切削部分與炸藥主體分離,形成炸藥切屑。

在建立的計算模型基礎上,對不同屈服強度時炸藥切削溫度進行了模擬計算,并與理論推導結果進行了對比分析。在此基礎上,進一步研究了不同切削深度和進給量對炸藥切削溫度的影響。

3 結果與討論

3.1 炸藥不同屈服強度時的切削溫度

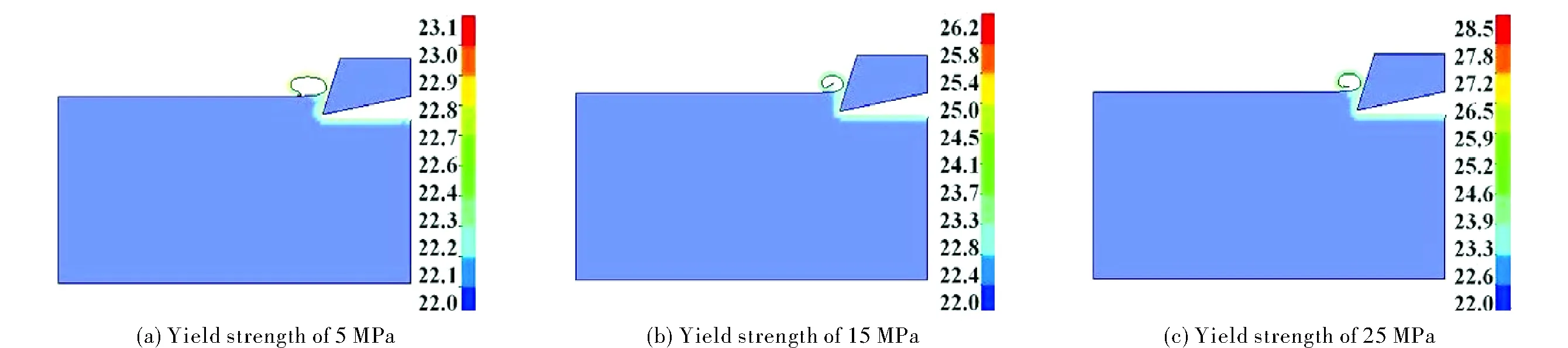

當切削深度為5mm,進給量為2m/s,炸藥屈服強度分別為5、15及25MPa時,所得的炸藥切削溫度云圖及炸藥剪切面上切削溫度隨時間變化曲線分別見圖3和圖4。從圖3中可以讀出,3種屈服強度條件下,其切削溫度分別為23.0、26.1和29.0℃。

圖3 炸藥不同屈服強度時切削溫度云圖Fig.3 Contours of cutting temperatures at different yield strengths

根據炸藥切削溫度理論推導結果,分別代入已知的炸藥屈服強度和刀具角度,可以推算出3種屈服強度下的炸藥切削溫度。表2為不同屈服強度條件下炸藥切削溫度理論推導結果和模擬計算結果。

從圖3和圖4可以看出,炸藥切削溫度隨炸藥屈服強度的升高而升高。如前所述,炸藥切削時溫度升高是由于塑性變形生熱。由于刀具強度遠高于炸藥并且按預定的進給量運動,因此切削時炸藥始終受到較大外部載荷的穩定加載作用,導致炸藥進入塑性區域。一旦炸藥發生塑性變形,此時受到的應力與塑性應變變化量之積即為塑性功。炸藥屈服強度越高,產生相同的塑性變形時的應力更高,因此相應的塑性功更多。在相同的功熱轉換效率下,塑性功越多,炸藥切削溫度升高越明顯。

圖4 炸藥不同屈服強度時切削溫度模擬結果Fig.4 Numerical results of cutting temperatures at analysis different yield strengths

注:σy為屈服強度;γ0為刀具前角;φ為剪切角;ε為相對誤差。

從表2對比結果可以看出,切削溫度模擬計算和理論推導結果基本吻合。模擬計算與理論推導結果之間的誤差來自于兩個方面:一是理論推導時炸藥材料本構關系的簡化可能會引入部分誤差;二是模擬計算時由于算法精度可能會導致一定誤差。理論推導的基本思路是從功熱轉換出發,通過對塑性剪切功的分析,建立能量守恒關系,從而推導出炸藥切削溫度的表達式。而模擬計算的關鍵點在于采用有限元方法求解導熱問題定解方程。實際上,求解該問題得到的是一個與時間及位置變量相關的溫度分布場。而對于炸藥切削過程而言,刀具按照預定的進給量連續運動,相當于炸藥受到穩定剪切作用,受時間變化的影響較小;同時由于炸藥自身的導熱系數很小,溫度僅局限在小范圍的剪切面內,梯度效應并不明顯。模擬計算基于的導熱定解問題在剪切面上退化成與理論推導相似的簡單形式,因此兩者得到的結果相一致。

3.2 不同切削工藝參數對切削溫度的影響

3.2.1 切削深度的影響

圖5為切削深度分別為1.0、2.5和5.0mm時切屑計算結果。圖5(a)和圖5(b)中炸藥切屑呈細顆粒狀,自刀具前刀面向外飛出,圖5(c)中炸藥切屑呈卷曲細絲狀,與炸藥主體部分分離。從計算結果看,切削深度會對切屑的形狀造成影響。產生炸藥切屑的原因在于炸藥材料在刀具剪切作用下形成了塑性變形區。當切削深度較小時,剪切區內炸藥形變明顯,幾乎都達到了失效準則,因此形成細小顆粒并自前刀面外連續飛出。而當切削深度較大時,炸藥發生塑性變形并達到失效準則的部分集中于刀口附近的區域內,而表層連接部分尚未達到失效條件,同時又在刀具剪切作用下具有一定的運動速度,因此切屑呈現出卷曲狀。

圖5 不同切削深度時切屑計算結果Fig.5 Numerical results of cutting chips at different cutting depths

圖6為進給量為0.5m/s時不同切削深度時切削溫度計算結果。從圖6可以看出,切削深度為1.0、2.5和5.0mm時切削溫度分別為25.5、25.4和25.1℃,不同切削深度時切削溫度變化不大,最大相差約為0.4℃。

圖6 不同切削深度時的切削溫度計算結果Fig.6 Numerical results of cutting temperature at different cutting depths

切削深度的增大一方面會使炸藥發生塑性變形的區域增加,引起剪切功的增多;而另一方面也會使單位時間內炸藥切削量相應增多,導致切削熱傳入更多的炸藥部分。隨著切削深度的變化,這兩個因素的變化程度大體相近,而對炸藥切削溫度產生相反的作用效果,因此兩者的作用效果可以抵消,故切削深度的變化對炸藥切削溫度的影響很小。

3.2.2 進給量的影響

圖7為切削深度為5.0mm,進給量分別為0.5、1.0和2.0m/s時的切削溫度計算結果。從圖7可以看出,進給量為0.5、1.0和2.0m/s時切削溫度分別為25.0、26.3和28.8℃。可見,進給量會對切削溫度產生影響,切削溫度隨進給量的增加而升高。

圖7 不同進給量時切削溫度計算結果Fig.7 Calculated results of cutting temperature at different feeding rates

由文獻[1]的分析結論可知:炸藥在切削過程中受到的切削力隨進給量的增加而增大。切削力的增大容易導致更多的炸藥發生塑性變形,使塑性變形區變寬。同時切削力的增大使剪切區的移動速度更快,單位時間內炸藥塑性剪切功累積的更多,導致炸藥切削溫度升高。因此研究結果與文獻[1]所獲得的規律一致。另外,提高進給量會縮短炸藥切削時間,使更多的切削熱集中于炸藥剪切區上,也會使炸藥切削溫度升高。總之,增大進給量導致炸藥切削溫度升高的主要原因可能在于剪切功的快速增加以及切削熱的集中分布,因此導致炸藥切削溫度升高相對較多。

4 結 論

(1)基于塑性變形理論推導了炸藥切削溫度的理論表達式,并對炸藥切削溫度進行了模擬計算。

(2)不同屈服強度時炸藥切削溫度模擬計算結果和理論推導結果相一致,相對誤差小于10%,炸藥切削溫度隨炸藥屈服強度的增大而升高。

(3)切削深度對炸藥切削溫度影響較小,不同切削深度時炸藥切削溫度最大相差約為0.4℃,而切削深度較小時容易形成細顆粒狀切屑。

(4)進給量對炸藥切削溫度影響明顯,進給量為2.0m/s時炸藥切削溫度比進給量為0.5m/s時升高約3.8℃。