降低砷濾餅渣量的研究

葉碧軼,姚建虎

(江西銅業(yè)鉛鋅金屬有限公司,江西 九江 332500)

1 引言

隨著有色冶金和化工等行業(yè)發(fā)展以及貧礦的開(kāi)發(fā),砷伴隨主要元素被開(kāi)發(fā)出來(lái),在冶煉過(guò)程進(jìn)入廢水中的砷量大。江西銅業(yè)鉛鋅金屬有限公司是鉛、鋅聯(lián)合冶煉企業(yè)[1],硫酸分廠負(fù)責(zé)處理冶煉過(guò)程中產(chǎn)生的煙氣及制酸生產(chǎn)中產(chǎn)生的廢酸。隨著公司冶煉產(chǎn)能不斷提升,鉛、鋅冶煉大量使用高砷國(guó)產(chǎn)精礦,制酸廢酸中砷含量不斷上升,高含砷廢液先送往硫化工序進(jìn)行處理,產(chǎn)生危廢渣砷濾餅。2015年廢酸增加稀貴銦工段萃余液,砷含量高,產(chǎn)出的砷濾餅含砷又較低,極大地增加了砷濾餅渣量,同時(shí)也增加了排放水中砷的處理難度。2016年共產(chǎn)生砷濾餅約670t,均委托有處理資質(zhì)的單位進(jìn)行處理,費(fèi)用高。因此,如何優(yōu)化完善現(xiàn)有廢酸處理工藝流程,減少砷濾餅渣量,對(duì)降低危險(xiǎn)廢物處置費(fèi)、保護(hù)生態(tài)環(huán)境、提高公司整體效益十分必要。

2 除砷工藝現(xiàn)狀

2.1 廢酸廢水除砷工藝介紹

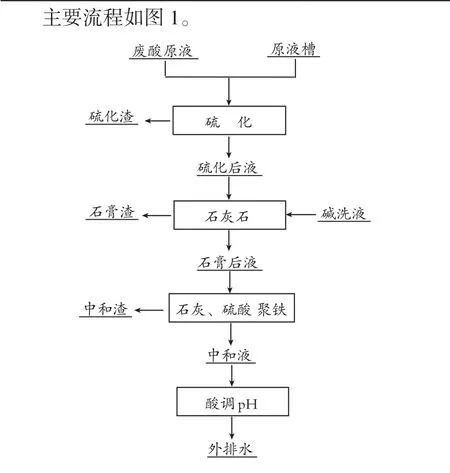

廢酸處理原液主要由硫酸廢液和稀貴廢液組成,其中硫酸廢液處理量約360m3/d,稀貴廢液處理量約60m3/d。主要采用先硫化法工藝去除廢液中大部分的砷[2],后通過(guò)中和法工藝進(jìn)行中和沉淀去除達(dá)標(biāo)。

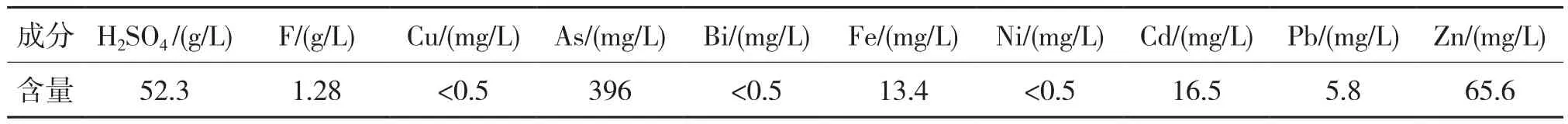

廢酸中砷含量最高達(dá)3261 mg/L,最低84 mg/L; 鋅含量最高達(dá)524 mg/L,最低<0.5 mg/L。

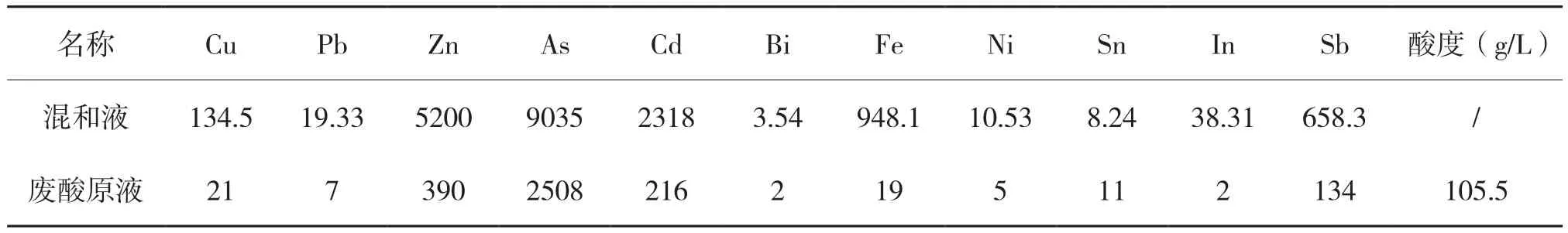

表1 2016年硫酸廢酸主要成分(平均值)

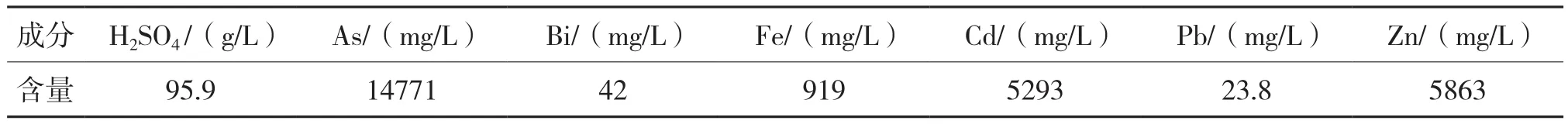

表2 2016年稀貴廢液主要成分(平均值)

稀貴廢液中砷含量最高達(dá)24524 mg/L,最低1118 mg/L;鋅含量最高達(dá)20744 mg/L,最低1681 mg/L;鎘最高達(dá)34420mg/L,最低1475 mg/L。

表3 2016年砷濾餅成分(平均值)

圖1 硫酸分廠廢酸廢水處理工藝流程圖

2.2 處理砷過(guò)程中的難題

在處理砷的過(guò)程中存在諸多如下問(wèn)題:

(1)廢酸原液中含砷高。公司鉛、鋅冶煉不斷提升產(chǎn)能,尤其是鉛、鋅冶煉大量使用高砷國(guó)產(chǎn)精礦,煙氣制酸產(chǎn)生的廢酸中砷含量持續(xù)上升,2016年廢酸中砷含量最高達(dá)到3261 mg/L,增加了砷濾餅的產(chǎn)量。

(2)銦萃取工序產(chǎn)生的廢酸含砷高,難沉降。銦工序,每天集中處理約60m3的萃余液,廢液中砷含量最高達(dá)到24524 mg/L,平均值也有14771 mg/L,鎘、鋅等重金屬含量異常高,超出了硫化工序的設(shè)計(jì)最大處理能力,增加了砷濾餅的產(chǎn)量;萃余液中經(jīng)常含大量的油等有機(jī)物,增加了除砷難度,排放水達(dá)標(biāo)率難以保證。

(3)砷濾餅含砷低。目前砷濾餅渣中砷含量偏低,2016年的砷平均含量左右21.23%。

(4)反應(yīng)酸度低,工藝參數(shù)難控制。送往硫化工序廢酸酸度較低,導(dǎo)致硫化鈉添加難以控制,硫化效果持續(xù)不夠理想[3]。

3 探索性工藝實(shí)驗(yàn)

銦工序產(chǎn)出萃余液(約60m3/d)是一次性送至硫化工序,與廢酸原液混合集中進(jìn)行硫化處理,因萃余液中的雜質(zhì)含量高,是廢酸原液的5~10倍,并且含有少量煤油等有機(jī)物,渣層厚且顆粒細(xì),懸浮物多,無(wú)法快速沉降,極易導(dǎo)致廢水無(wú)法達(dá)標(biāo)排放。

3.1 原料成份情況

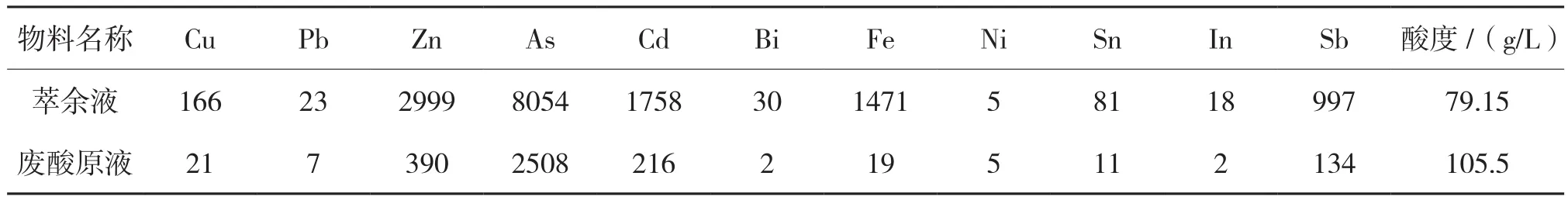

取萃余液和廢酸原液為原料(其化學(xué)成分見(jiàn)表4),模擬硫酸分廠廢酸處理工藝實(shí)驗(yàn),解決硫酸分廠硫化砷渣漂浮的問(wèn)題。

表4 萃余液和廢酸原液化學(xué)成分mg·L-1

3.2 硫化處理—電石渣中和—硫酸亞鐵沉砷[4]

以表4中的萃余液和廢酸原液為原料,按照硫酸分廠硫化處理工藝條件開(kāi)展硫化實(shí)驗(yàn),硫化鈉濃度為實(shí)際生產(chǎn)中使用的濃度(濃度約10%)。表5為五組對(duì)比實(shí)驗(yàn)條件,表6為5組實(shí)驗(yàn)對(duì)應(yīng)的硫化濾液化學(xué)成分,圖2為5組硫化實(shí)驗(yàn)的實(shí)物照片。

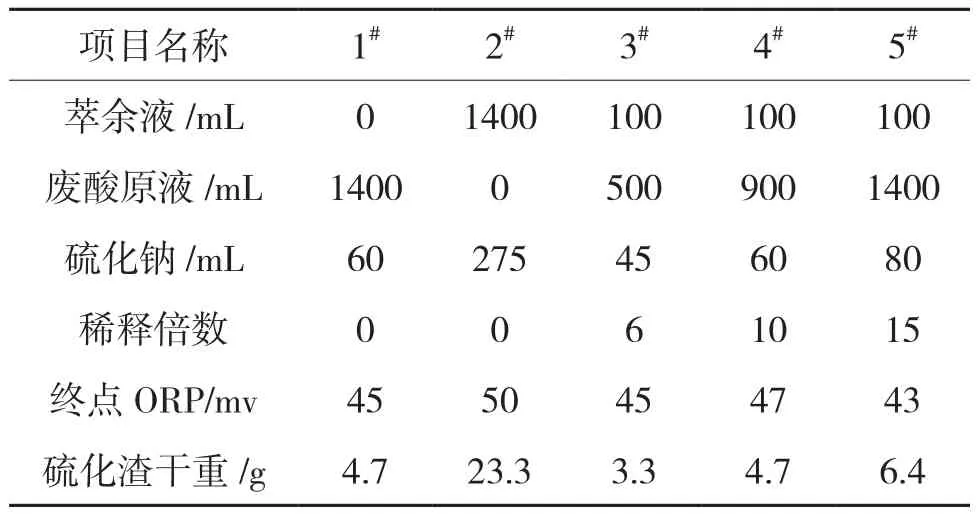

表5 硫化反應(yīng)條件

硫化實(shí)驗(yàn)結(jié)果發(fā)現(xiàn):

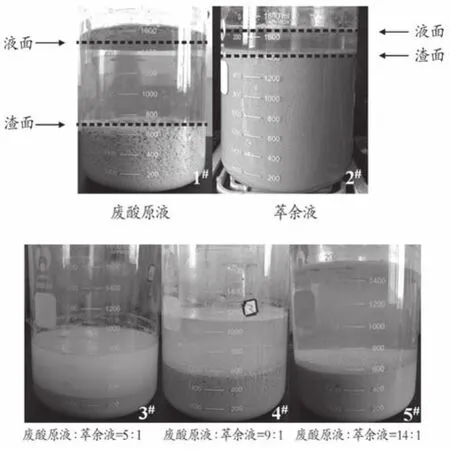

(1)廢酸原液渣量少并且沉降速度快,沉降效果好,上清液清澈,5min沉降效果見(jiàn)1#燒杯照片;

(2)萃余液直接硫化處理后渣量特別大,沉降時(shí)間長(zhǎng)而且沉降效果不理想,上清液渾濁,10min沉降效果見(jiàn)2#燒杯照片;

(3)將萃余液用廢酸原液稀釋6、10、15倍后進(jìn)行硫化處理,5min的沉降效果分別見(jiàn)3#、4#、5#燒杯照片,發(fā)現(xiàn)當(dāng)稀釋倍數(shù)達(dá)到10以上時(shí),就能夠達(dá)到良好沉降效果。

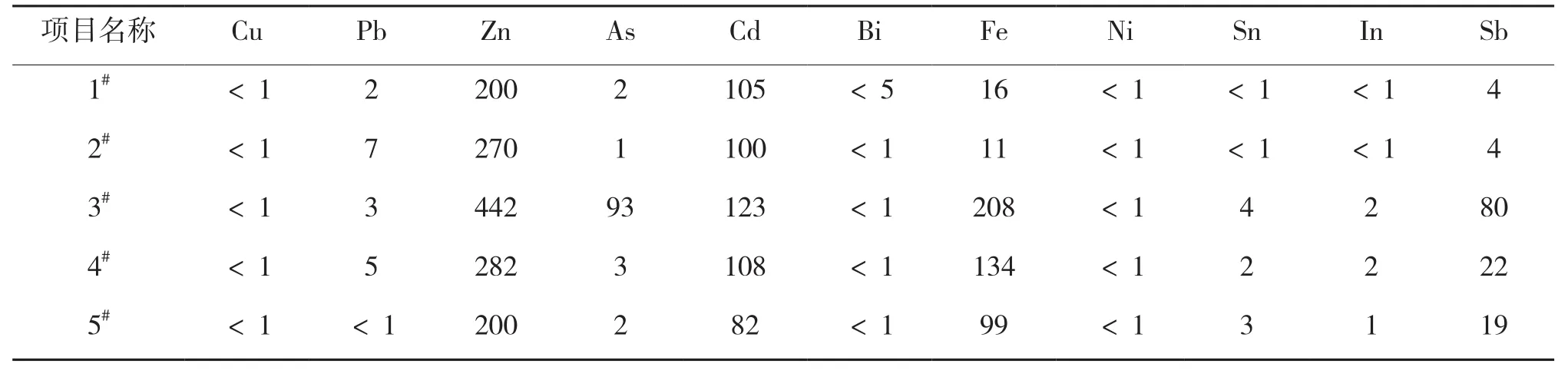

表6 硫化濾液化學(xué)成分mg·L-1

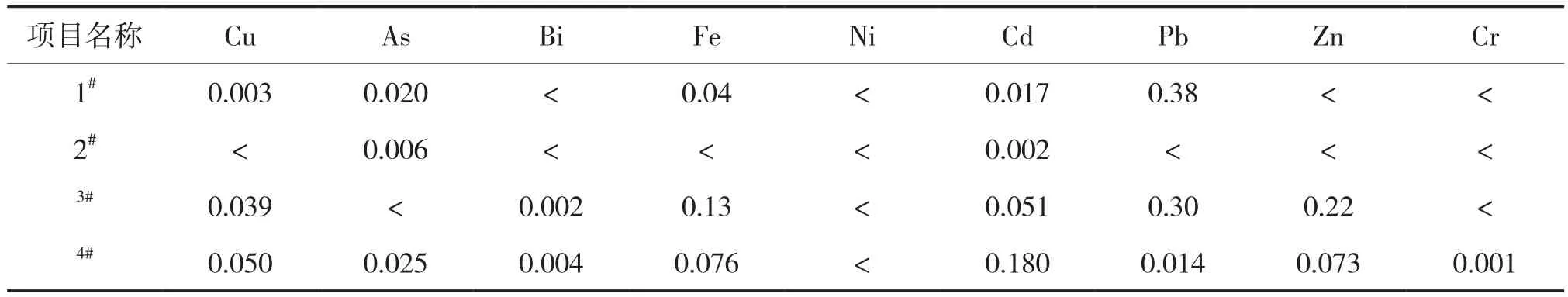

分別以表6中的1#~4#硫化濾液為原料,按硫酸分廠電石渣中和、硫酸亞鐵沉砷工藝條件處理,表7為外排水主要化學(xué)成分,砷的含量都低于0.3 mg/L,達(dá)到了廢水排放標(biāo)準(zhǔn)。

表7 外排水主要化學(xué)成分mg·L-1

圖2 硫化實(shí)驗(yàn)實(shí)物圖

3.3 稀貴分廠中浸液直接送硫酸分廠處理的可行性分析

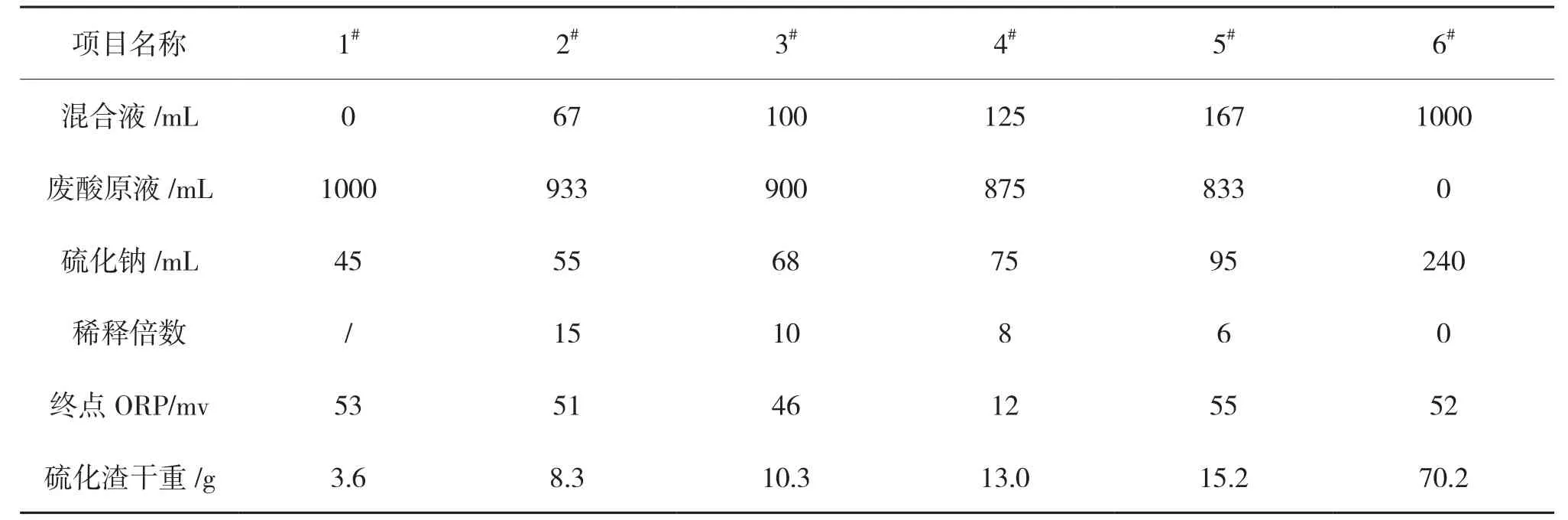

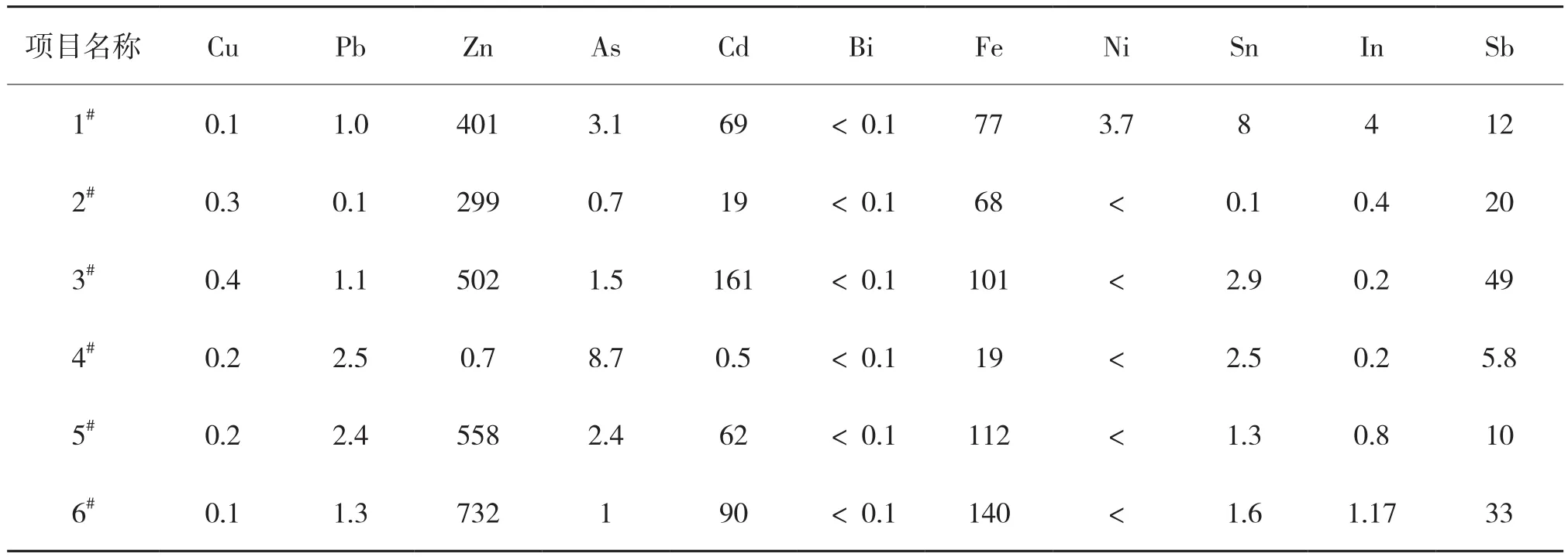

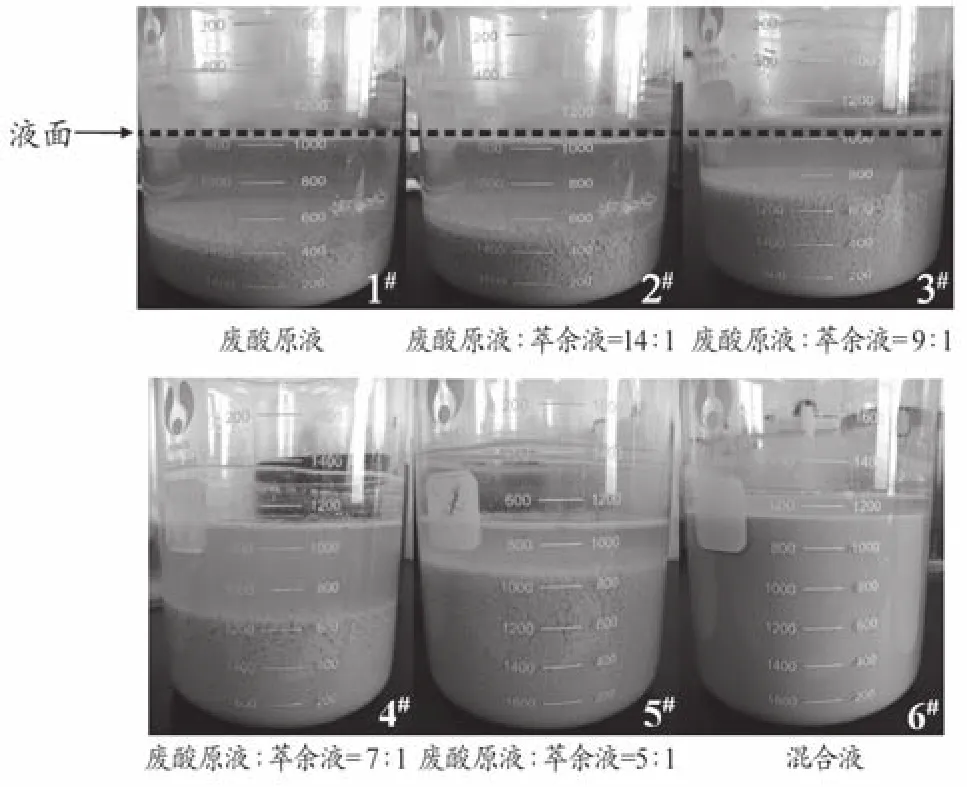

表8中的混和液為萃余液∶中浸液= 2∶1(體積比)的均勻混和液,以混合液和廢酸原液為原料,按不同的體積比(如表9所示),采用硫酸分廠硫化處理工藝條件開(kāi)展硫化實(shí)驗(yàn),表10為6組硫化濾液化學(xué)成分,其中砷的含量都低于10mg/L,達(dá)到了硫化處理工藝技術(shù)要求。圖3為硫化實(shí)驗(yàn)實(shí)物圖(10min沉降效果照片)。

硫化實(shí)驗(yàn)結(jié)果發(fā)現(xiàn):

以萃余液∶中浸液= 2∶1的混和液為原料,當(dāng)混和液用廢酸原液稀釋倍數(shù)達(dá)到10以上,能夠達(dá)到良好沉降和脫砷效果。

表8 廢液化學(xué)成分 mg·L-1

表9 硫化反應(yīng)條件

表10 硫化濾液化學(xué)成分mg·L-1

圖3 硫化實(shí)驗(yàn)實(shí)物圖

4 硫化工藝試驗(yàn)結(jié)果及工藝流程調(diào)整和優(yōu)化效果

根據(jù)工藝實(shí)驗(yàn)結(jié)果,針對(duì)硫化工序處理存在硫化渣漂浮的問(wèn)題,提出如下決方案:

萃余液和中浸液先集中收集至儲(chǔ)槽,再用計(jì)量泵均勻配入廢酸原液儲(chǔ)槽與廢酸充分混合,控制混合液的稀釋倍數(shù)在10以上,有效克服了萃余液中的少量有機(jī)物導(dǎo)致的砷沉淀無(wú)法下沉的現(xiàn)象,可以提高砷濾餅中砷含量。

4.1 工藝流程調(diào)整及生產(chǎn)效果

在硫化工序增加100m3的玻璃鋼儲(chǔ)槽,以儲(chǔ)存銦工序間斷送過(guò)來(lái)的萃余液;增加2臺(tái)10m3/h的計(jì)量泵、相應(yīng)的管道及流量計(jì),以保障24h輸送萃余液至硫化原液槽與廢酸進(jìn)行相應(yīng)比例混合。

硫化工藝流程調(diào)整投入使用,通過(guò)近半年的生產(chǎn),結(jié)果表明:稀貴萃余液以1.5m3/h與制酸廢酸混合,可以有效地穩(wěn)定原液槽中廢酸的砷含量,減少硫化渣無(wú)法沉降的難題,減少了砷濾餅的產(chǎn)量,提高砷濾餅中砷含量,保障了排放水中砷穩(wěn)定達(dá)標(biāo)。

4.2 調(diào)整工藝參數(shù)、改進(jìn)操作方法,提高砷濾餅砷含量及降低水分

通過(guò)半年來(lái)的生產(chǎn)摸索情況,對(duì)工藝控制參數(shù)指標(biāo)及操作流程進(jìn)行了調(diào)整:

(1)在硫化原液槽上增加混酸器,通過(guò)向廢酸中混合添加濃硫酸以提高反應(yīng)液的酸度,通過(guò)實(shí)際生產(chǎn)發(fā)現(xiàn),當(dāng)廢酸的酸度在80~120g/L,時(shí),在保障排放水砷達(dá)標(biāo)的同時(shí),硫化鈉的消耗可以大幅降低,反應(yīng)充分,可以大大降低砷濾餅的產(chǎn)量;

(2)及時(shí)調(diào)整硫化反應(yīng)的ORP值,避免硫化鈉的過(guò)量添加,當(dāng)硫化鈉的濃度控制在10%左右,硫化鈉可以穩(wěn)定添加;

(3)在硫化壓濾機(jī)吹風(fēng)管道增加蒸汽伴熱,并對(duì)現(xiàn)有壓濾機(jī)操作規(guī)程進(jìn)行修改[5],提高壓榨、吹風(fēng)時(shí)間,降低砷濾餅的水分。

4.3 研究實(shí)踐結(jié)果

通過(guò)降低砷濾餅渣量的研究,砷濾餅含砷等變化如表11所示,硫酸排放水砷含量月平均值降低至0.021mg/L,遠(yuǎn)優(yōu)于國(guó)家環(huán)保標(biāo)準(zhǔn)[6],研究取得明顯的效果。

表11 研究前、后砷濾餅成份及量變化

4.4 效益分析

減少了危險(xiǎn)廢物產(chǎn)生,提升了排放水砷指標(biāo),改善了生態(tài)環(huán)境,對(duì)公司的可持續(xù)發(fā)展提供了堅(jiān)實(shí)保障。

5 結(jié)語(yǔ)

通過(guò)對(duì)降低砷濾餅渣量的研究,優(yōu)化了工藝流程,調(diào)整了工藝參數(shù)及操作規(guī)程,提高了現(xiàn)有生產(chǎn)設(shè)施效率,減少了危廢砷濾餅渣量,提升了環(huán)保指標(biāo),投資少,見(jiàn)效快,是目前較為理想的處理工藝。