石灰石-石膏濕法脫硫工藝在燃煤電廠的應用

陳剛 貴州金元茶園發電有限責任公司

1 引言

我國是燃煤大國,在一次能源消耗中,煤炭占消費總量的75%左右。現如今,國家已經出臺了一系列政策,加強污染控制,比如提升SO2排污費、現有的燃煤機組分期分批建成脫硫設施、關停小機組等等,與此同時,很多先進的脫硫工藝逐漸涌現,其中,石灰石-石膏濕法的應用較為常見,因此,對石灰石-石膏濕法的應用方式進行詳細探究迫在眉睫。

2 石灰石-石膏濕法的應用原理

近年來,國家環保要求逐漸提升,同時,脫硫技術發展迅速,我國新建燃煤電廠的生產工藝也有了較大進步。在脫硫系統中沒有設置旁路、GGH、風機等等,由于取消旁路,因此,脫硫系統只有在運行一段時間后才能夠保證主機穩定運行。流石灰石一石膏濕法是一種新型脫硫工藝,某新建燃煤電廠的流石灰石一石膏濕法脫硫工藝流程如圖1所示。

圖1 燃煤電廠石灰石石膏濕法脫硫工藝流程

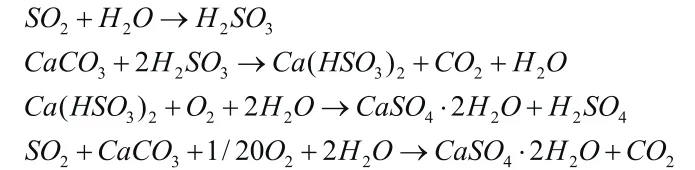

石灰石一石膏濕法煙氣脫硫工藝的化學反應如下:

3 石灰石-石膏濕法優缺點

石灰石-石膏濕法在燃煤電廠中的應用優勢主要體現在以下幾點:(1)脫硫效率高;(2)投資適中,運行費用低,系統阻力小,脫硫劑為石灰石,便宜易得;(3)副產物為脫硫石膏,純度高,在建材等行業可代替天然石膏使用;(4)運行穩定,控制簡單,能很好適應燒結系統,系統有很好的緩沖作用,抗沖擊能力強。

4 項目概況

某燃煤電廠有兩臺350MW機組,最大連續蒸發量為1165t/h,靜電除塵器的設計效率為99.0%,兩臺爐合用一座高240m,出口內徑為7.0m的鋼筋混凝土煙囪。在該燃煤電廠的煙氣脫硫中,選用石灰石—石膏濕法煙氣脫硫工藝FGD系統,該系統的設計形式為一爐一塔。

5 石灰石-石膏濕法在燃煤電廠中的應用方式

5.1 工藝概述

該燃煤電廠采用2套FGD系統,分別為1#以及2#兩臺鍋爐配套,系統的應用目標是去除燃煤生產中所產生的SO2。為了保證FGD系統的正常運行,燃煤電廠水系統、石膏脫水系統、石灰石漿液制備系統均為公用。

FGD系統主要是由儀表空氣系統、煙氣系統、石灰石漿液制備系統、吸收塔系統、事故漿液排放系統以及石膏脫水系統等所組成的。

在燃煤電廠生產中,從鍋爐引風機出口煙道中能夠引出煙氣,煙氣再進入至FGD系統中,最后進入吸收塔完成脫硫處理,煙氣經過脫硫處理后,即可通過煙囪排放至大氣環境中。

在脫硫工藝中,脫硫劑選用石灰石,并通過應用濕法磨制系統制作成為濃度30%的漿液,源源不斷的補充到吸收塔中,對于脫硫工藝所產生的副產品,可通過吸收塔漿液池泵出,再經過脫水處理后,即可制作成為含水量10%以內的石膏。

5.2 煙氣系統

對于鍋爐燃燒過程中所產生的煙氣,首先經過除塵器ESP處理,然后通過引風機進入至水平煙道中,在經過增壓風機的升壓處理后,即可進入吸收塔中。煙氣在吸收塔中進行脫硫凈化處理,并且通過除霧器的除霧處理,最后即可排放至大氣環境中。

煙氣在經過水平煙道處理后,即可進入至FGD系統中,另外,還可以通過旁路擋板進入煙囪。對于FGD系統中的煙氣,增壓風機能夠保障其克服FGD系統的阻力,并進入吸收塔中。煙氣在吸收塔中總上而下流動,在此過程中,能夠與從塔上部分噴淋下來的石灰石漿液進行充分接觸,并發生化學反應,去除煙氣中的SO2。煙氣在經過凈化處理后,還需要經過吸收塔的除霧器去除霧滴,當溫度降低至53℃左右后,煙氣即可進入FGD系統的凈煙氣檔板,并重新回到水平主煙,最后即可通過煙囪排放至大氣環境中。

在FGD系統的停運或者檢修過程中,可能會對機組運行穩定性造成不良影響,對此,在FGD系統中需要設置旁路煙道,并且在旁路煙道的入口和煙道上,還需要設置擋板。

如果FGD系統發生故障,則應該關閉FGD系統的擋板門,對于沒有經過處理的煙氣,可以通過旁路的擋板門進入至煙囪中,然后排放至大氣環境中。通過設置煙氣旁路,不僅能夠為FGD系統檢修提供便利,而且在鍋爐的點火階段,煙氣可以經過擋板門排放至大氣中。

鍋爐和吸收塔的操作是獨立的,燃煤電廠生產中所產生的煙氣可以經過FGD系統和煙囪進行排放,而如果煙氣的溫度在180℃以上,則煙氣可以不經過FGD系統,而是通過主煙道的旁路擋板門進行排放。

5.3 吸收塔系統

在該燃煤電廠所用FGD系統中,應用AEE技術,吸收塔采用帶就地強制氧化的噴淋塔,吸收塔的結構形式為空塔結構,通過合理設計漿液濃度,優化pH,能夠有效降低壓力損失,同時節約引風機電能消耗量。

在對吸收塔內噴淋層和噴嘴、煙氣入口和煙氣出口、除霧器等位置進行布設時,可采用計算機模擬設計的方式,進而優化石灰石化學當量比、漿液濃度、pH值、氧化空氣流量、L/G等參數。

對于噴淋組件之間的距離,需要綜合考慮有效噴射軌跡以及滯留時間進行確定,同時SO2通過液滴表面被吸收。在進氣口位置的布置過程中,應該注意在朝向吸收塔位置,需要保持足夠的向下傾斜度,這樣才能夠保證煙氣具有重組的滯留時間,避免煙氣發生旋流。

在整個FGD系統中,吸收塔系統是十分重要的核心部分,在吸收塔中,SO2、SO3、HF和HCl可以被脫硫和氧化處理。

6 石灰石-石膏濕法在燃煤電廠中的應用效益

6.1 社會效益

該燃煤電廠在應用FGD系統后,SO2排放量大幅度減少,污染總量已經能夠達到該燃煤電廠所在市環保局的總量控制指標要求,有效減輕了燃煤電廠生產中對于環境的污染。

6.2 經濟效益

該燃煤電廠所用1×350MW機組的脫硫效率能夠達到90%以上,在脫硫工藝應用前,一臺爐SSO2最大排放量為8375萬t/a,而在應用FGD系統后,一臺爐SO2最大排放量降低到840t/a。SO2、煙塵每污染當量收排污費分別為0.6元和2.18元,因此,排污費用節約量為如表1所示。

表1 脫硫后SO2、煙塵節省排污費表

6 結語

綜上所述,石灰石-石膏濕法煙氣脫硫法經過多年的發展,技術水平已經成熟,并被廣泛應用于我國燃煤電廠機組中。本文主要結合實際,對石灰石-石膏濕法煙氣脫硫法在燃煤電廠中的應用方式以及應用效益進行了詳細探究,根據本文分析可見,通過在燃煤電廠中應用FGD系統,能夠起到節能降耗的作用,同時還可以有效降低燃煤電廠機組運行維修成本,保證系統安全穩定的運行。