定位錨機卷筒有限元分析應用與實踐

葛楊元,馬云驕

(南通力威機械有限公司,江蘇 南通 226500)

0 引 言

卷筒是海上定位錨機的核心部件,其可靠性和使用壽命對保證錨機長期穩定工作起著至關重要的作用。目前大型薄壁卷筒主要依靠經驗公式設計,設計完成之后再進行強度、剛度和穩定性校核。這種設計方法的優點是簡便實用,設計出的產品安全可靠。但是,從錨機的工程實踐中可以看出,卷筒強度余量偏大使得制造成本偏高,影響經濟效益低。

目前國內外還沒有成熟的薄壁卷筒強度設計理論和方法能代替傳統設計方法。本文根據定位錨機卷筒結構設計的特點,利用有限元分析軟件ANSYS對傳統設計提出改進意見,以期提高設計精度。

1 大型薄壁焊接卷筒的受力和變形特點

在研究薄壁焊接卷筒的強度問題時,首先應考慮應力沿壁厚方向是如何分布的。卷筒在壁厚方向上主要承受3個應力,即:因傳遞扭矩而產生的扭轉應力、鋼絲繩拉力造成的彎曲應力和鋼絲繩卷繞在卷筒上對卷筒外壁的壓應力。

卷筒所受的扭轉應力較小,對強度的影響可忽略不計。本文研究的卷筒長度較短,故彎曲應力對強度的影響也不予考慮。對卷筒壁厚強度影響最大的是鋼絲繩卷繞時對卷筒外壁的壓應力,會使卷筒發生壓縮和彎曲變形[1]。

然而,卷筒在實際工況下并不是只受1圈鋼絲繩拉力的作用,而是受到多圈等距離排列的鋼絲繩拉力的作用。若卷繞在薄壁卷筒上的所有鋼絲繩都保持初始卷繞時的拉力,則當薄壁卷筒上布滿等距離卷繞的鋼絲繩時,彎曲應力引發的變形會消失。此時卷筒外壁表面上的每個點都受徑向壓縮載荷的作用,即只受到均勻的外壓作用(見圖1)[2]。

圖1 薄壁卷筒的外壓

為計算鋼絲繩上的拉力F在卷筒壁內引起的應力,首先計算出拉力F在薄壁卷筒表面單位面積上引起的壓應力P。

式(1)中:D為薄壁卷筒直徑,mm;b為卷筒繩槽間距,mm;P為卷筒單位面積上所受的壓力,MPa。

卷繞在薄壁卷筒上的鋼絲繩的拉力是逐圈遞減的,鋼絲繩與薄壁卷筒繩槽間的摩擦會妨礙各圈鋼絲繩之間拉力的平衡。考慮到該因素,薄壁卷筒外壓的計算式[3]可表示為

式(2)中:D為薄壁卷筒直徑,mm;b為卷筒繩槽間距,mm;P為卷筒單位面積所受壓力,MPa。

2 卷筒有限元模型建立及計算分析

為準確反映卷筒各部分的實際應力分布,首先在CAD軟件中按照卷筒的實際尺寸建立卷筒的三維模型,并將其導入到ANSYS軟件中進行必要的幾何前處理;隨后進行網格劃分[4],賦予相應的材料屬性,根據實際的受力情況添加對應的載荷和約束條件;最后在ANSYS軟件中進行求解,對所得結果進行分析。

2.1 卷筒模型簡化

為節省計算機資源,在不影響求解精度的前提下,利用一些幾何前處理工具對卷筒三維模型進行簡化。可刪除、壓縮一些對計算結果影響較小的特征,保留反映卷筒實際結構和力學特性的結構。

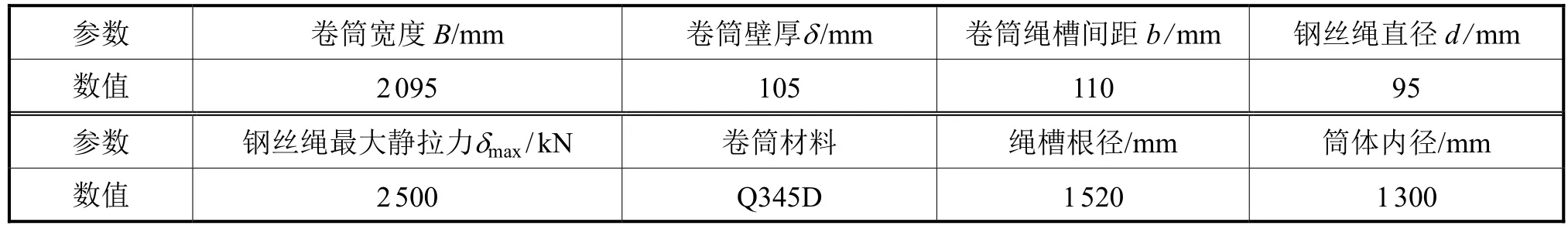

定位錨機卷筒三維模型見圖2,其主要參數見表1。

圖2 定位錨機卷筒三維模型

表1 定位錨機卷筒主要參數

卷筒的筒身通過鍛造加工而成,筋板為現有板材,各部件之間通過焊接連成一體。卷筒壁厚(繩槽底部至筒體內徑的厚度)為 105mm,遠小于卷筒寬度 2095mm,可視作薄壁結構。因此,在建立有限元模型時做以下假設[5]:

1) 卷筒是封閉的薄壁圓柱殼,材料各向同性且均勻分布;

2) 鋼絲繩對卷筒的壓力均勻分布在鋼絲繩與卷筒的接觸寬度上。

2.2 邊界條件處理

上述卷筒結構左右兩端通過卷筒軸支承在滾動軸承座上。由于鋼絲繩卷繞在卷筒上時與左右兩端各有一段距離,且在實際工況下左右兩端變形很小,故可將卷筒兩端作為邊界條件,添加約束,對右端進行固定約束,允許左端有軸向位移,約束另2個方向的自由度。

2.3 載荷施加

根據卷筒的實際受力情況,其受到鋼絲繩的作用力主要有以下3個:

1) 將鋼絲繩卷繞在卷筒外壁來帶動卷筒旋轉,由此對卷筒中心產生扭矩作用;

2) 將卷筒簡化成簡支梁,作用在鋼絲繩上的拉力會對卷筒產生彎矩;

3) 將鋼絲繩卷繞時對卷筒外壁的壓緊作用等效為一個均勻分布的壓力。

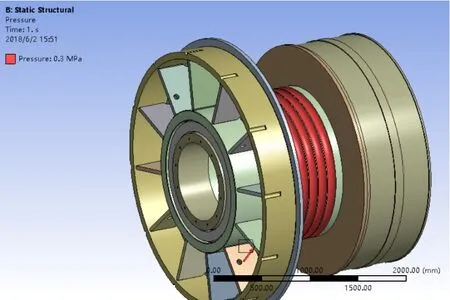

本文的分析忽略前2種載荷,只對卷筒施加一個均勻分布的壓力載荷,加載情況見圖3。

2.4 卷筒有限元計算

2.4.1 帶繩槽卷筒筒殼的有限元計算

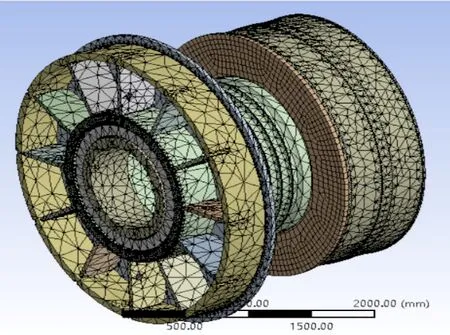

1) 材料設置與網格劃分。算例中的卷筒主要由Q345D鋼材鍛造而成,在ANSYS軟件中新建名為steel的新材料,彈性模量設為2.06×105MPa,泊松比設為0.28,密度設為7850kg/m3。單元類型選用SOLID185實體單元。首先采用默認的網格進行試算,然后在應力較大的部位對網格進行細化,這樣既可滿足精度要求,又不會占用過多的計算機資源,有利于節省計算時間。卷筒網格劃分見圖4。

圖3 載荷施加

圖4 卷筒網格劃分

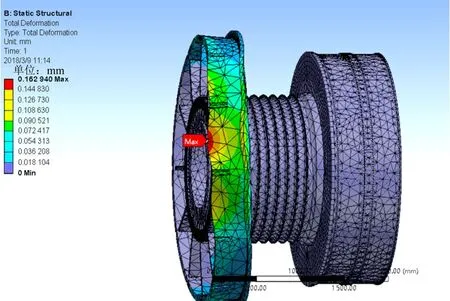

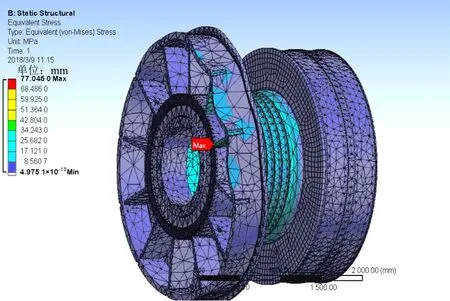

2) 加載及求解。繩槽卷筒變形圖和應力分布圖分別見圖5和圖6。

圖5 繩槽卷筒變形圖

圖6 繩槽卷筒應力分布圖

2.4.2 計算分析

1) 傳統理論分析。本文研究的繩槽卷筒的鋼絲繩的最大拉力為2500kN,卷筒薄壁所受均布壓縮應力為P= 0 .5 ·Fmax/(δall·b) = 9 0.6 MPa ,小于卷筒的許用應力[σp] ([σp] =σF/1.5 = 190 MPa )。

2) 有限元計算分析。由圖5和圖6可知,最大變形出現在卷筒邊緣處(為0.16294mm),最大應力位于法蘭筋板處(為77.046MPa),均小于規定的許用值。

3) 仿真對比分析。為對比傳統設計與有限元指導下的改進設計的差異,首先在Solid Works中修改模型的尺寸,將法蘭連接筋板的厚度減小2mm,將卷筒壁厚減小 2mm;隨后將修改后的模型導入到ANSYS軟件中,材料設置、邊界條件和加載情況都與之前相同;最后得到計算結果見圖7。最大應力值為115.51MPa,仍小于材料的許用值190MPa。

圖7 改進設計分析結果

3 結 語

由上述計算分析可知,傳統的薄壁卷筒壁厚設計和強度校核理論過于保守,存在較大的強度余量,未充分考慮繩槽、卷筒長度及兩端覆板的影響,沒有充分利用材料。通過有限元分析,在保證安全、可靠的基礎上,可適當減小卷筒的壁厚,不僅方便加工和焊接,而且可滿足輕量化設計要求,降低制造成本。