電客車輪對拆卸、安裝壓力臺配置研究

申樟虹 李四春 侯妍君

(北京市市政工程設(shè)計研究總院有限公司,北京 100082)

1 設(shè)備選型目的及意義

輪對是地鐵車輛的重要部件,直接影響地鐵走行部系統(tǒng)的正常運(yùn)轉(zhuǎn)。因此,輪對維護(hù)過程顯得尤為重要。目前,電客車輪對的拆解壓力臺主要分為以下兩種形式,其一為退卸機(jī)和壓裝機(jī)組合應(yīng)用,包括輪對退卸機(jī)、輪對壓裝機(jī)、恒溫箱和高壓油泵,可保證退卸、壓裝工作同時進(jìn)行;其二為多功能輪對退卸壓裝設(shè)備,該設(shè)備體積較小,適應(yīng)于較緊湊的廠區(qū)布置,退卸、壓裝功能不能同時使用,在每次作業(yè)調(diào)整時,需重新更換工裝,進(jìn)行調(diào)校,輔助時間長。

城市軌道交通車輛大修基地在設(shè)計過程中僅考慮兩種類型設(shè)備的占地面積,不考慮拆卸組裝效率,設(shè)備適用條件等因素。本文重點(diǎn)分析了“退卸機(jī)+壓裝機(jī)”方案及多功能輪軸分解機(jī)方案的輪對推卸、安裝效率,根據(jù)車輛段需求,給出合理配置設(shè)備數(shù)量,后結(jié)合兩種設(shè)備的占地面積及城市軌道交通車輛大修基地的實際條件,給出兩種設(shè)備的配置方案,對未來車輛段設(shè)計具有一定的指導(dǎo)意義。

2 輪對拆卸安裝方案

2.1 輪對拆卸安裝設(shè)備配置清單

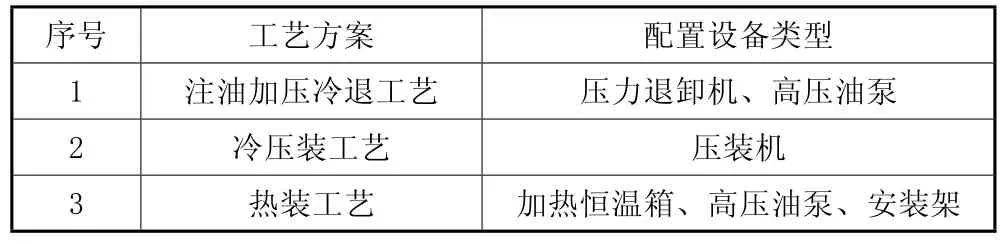

在常規(guī)地鐵設(shè)計中,一般只考慮輪對的鏇修,并未考慮輪對的拆解作業(yè),輪對的拆卸檢修一般在車輛大修作業(yè)進(jìn)行。輪對拆解即為對輪餅、制動盤與輪軸之間的拆卸。為保證輪對安裝的可靠性,輪餅與輪軸之間采用過盈安裝,故車輛輪餅拆卸時需采用注油加壓冷退工藝,車輛輪餅安裝時根據(jù)各廠家工藝要求不同,一般分為冷壓裝或熱裝兩種方式,各種工藝具體配置清單如表1所示。

表1 輪對壓裝配置工藝方案及設(shè)備類型

2.2 輪對檢修工藝流程

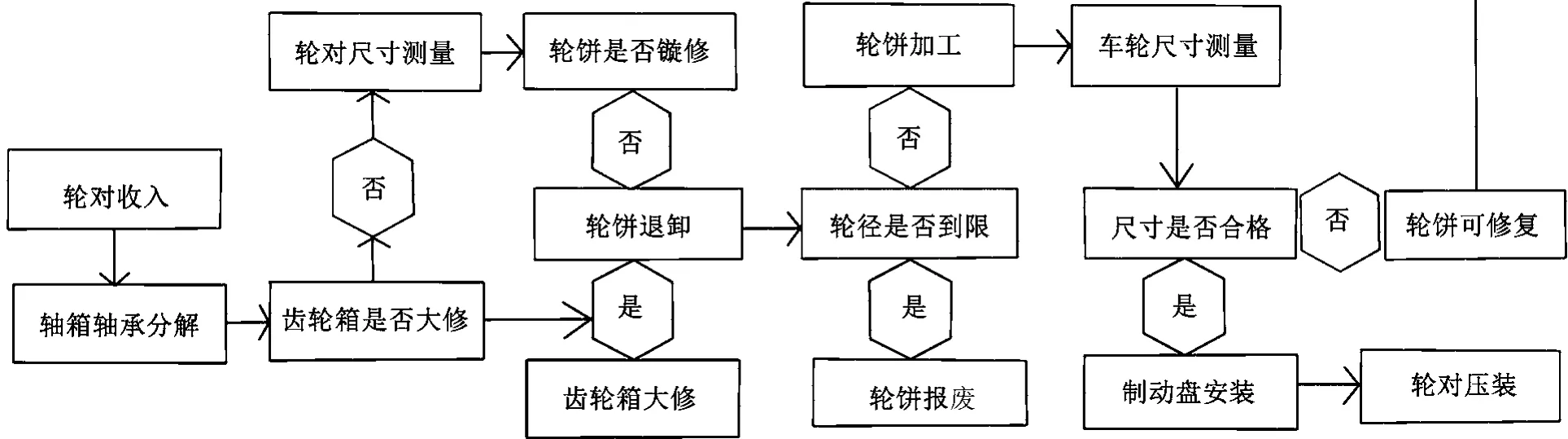

輪對檢修作業(yè)相對較為成熟,主要檢修步驟包括輪對尺寸測量、鏇修、退卸、輪徑尺寸測量、輪餅加工、尺寸復(fù)驗、壓裝以及跑和,具體流程如圖1所示。

3 輪對拆解、組裝壓力設(shè)備選型分析

輪對拆解、組裝壓力設(shè)備分為以下兩種形式:一種為獨(dú)立的退卸機(jī)和壓裝機(jī);另一種為多功能退卸壓裝設(shè)備。下文就兩種組合設(shè)備型式進(jìn)行效率和空間布置分析。

圖1 輪對檢修工藝流程圖

3.1 輪對退卸機(jī)及輪對壓裝機(jī)

“退卸機(jī)+壓裝機(jī)”布置形式最重要的兩個設(shè)備為退卸機(jī)和壓裝機(jī),缺點(diǎn)是占用場地較大,但退卸及壓裝兩道工藝可同時進(jìn)行,互不干擾。當(dāng)其中某一臺機(jī)床出現(xiàn)故障時,可保證另一臺機(jī)床正常運(yùn)行。在日常維護(hù)中,可錯開兩臺設(shè)備的維護(hù)周期,提高整體工作效率;在實際設(shè)備維護(hù)過程中,退卸機(jī)和壓裝機(jī)的維護(hù)人員一般為同一班組。

3.1.1 退卸機(jī)

如圖2所示,其主要功能為輪對退卸的專用設(shè)備,配合高壓油泵,可完成輪對的注油加壓退卸。該設(shè)備主要由主機(jī)、液壓系統(tǒng)和控制系統(tǒng)3部分組成。主機(jī)體由油缸箱、退輪箱架、底座、支撐車等組成;油缸總成安裝在油缸箱內(nèi),油缸箱、退輪箱架通過兩根強(qiáng)度、剛度具有相當(dāng)儲備的連接軸聯(lián)結(jié)成一整體,整體結(jié)構(gòu)緊湊。液壓系統(tǒng)分為主液壓系統(tǒng)和輔助液壓系統(tǒng)。主液壓系統(tǒng)只用于退卸機(jī)的主油缸,利用雙泵系統(tǒng),實現(xiàn)液壓泵的流量和壓力的變化。輔助液壓系統(tǒng)完成支撐車的移動。退卸液壓油缸工進(jìn)速度可適當(dāng)調(diào)整。電氣控制系統(tǒng)具有操作向?qū)В芾砉δ芡晟疲ㄝ唽?shù)設(shè)置,壓力設(shè)置、程序檢索、添加、刪除、拷貝等功能,具有系統(tǒng)超壓報警并停機(jī)功能。

退卸機(jī)具有結(jié)構(gòu)簡單,功能明確可靠,精度要求不高,操作容易,附帶工裝少,維護(hù)容易,故障率低,占地面積約為4500mm×2000mm。操作前無需調(diào)校,完成一個齒輪退卸僅需2個工人約10min。

圖2 輪對/齒輪箱退卸機(jī)

3.1.2 壓裝機(jī)

如圖3所示,該設(shè)備的主要功能為輪對、齒輪壓裝的專用設(shè)備。設(shè)備主要由主機(jī)、測量系統(tǒng)、液壓系統(tǒng)、注油系統(tǒng)、輪對支撐輸送系統(tǒng)、輔助工裝、曲線記錄系統(tǒng)、控制系統(tǒng)等組成。主機(jī)采用矩形梁平行四邊形結(jié)構(gòu),結(jié)構(gòu)先進(jìn),受力狀態(tài)合理,剛性高,構(gòu)件經(jīng)過處理,穩(wěn)定性好。測量系統(tǒng)可以自動記錄、存儲并打印壓裝曲線。液壓系統(tǒng)采用了伺服泵液壓技術(shù),主壓頭的快進(jìn)、快退、工進(jìn)速度及壓裝力可以根據(jù)不同類型的輪對在控制系統(tǒng)中預(yù)先設(shè)定,工作時選擇相應(yīng)的輪型即可按照設(shè)定工作壓力、速度工作,實現(xiàn)壓頭壓力和速度的有效控制。

壓裝機(jī)具有結(jié)構(gòu)簡單,工作穩(wěn)定可靠,其占地面積約為8000mm×3500mm。除設(shè)備同時滿足輪對、齒輪壓裝作業(yè),并在作業(yè)切換時需要調(diào)校,其他時間可隨時投入使用,無需校對,完成一個齒輪或車輪壓裝約花費(fèi)2個工人10min。

圖3 輪對/齒輪箱壓裝機(jī)

3.2 多功能輪軸分解機(jī)

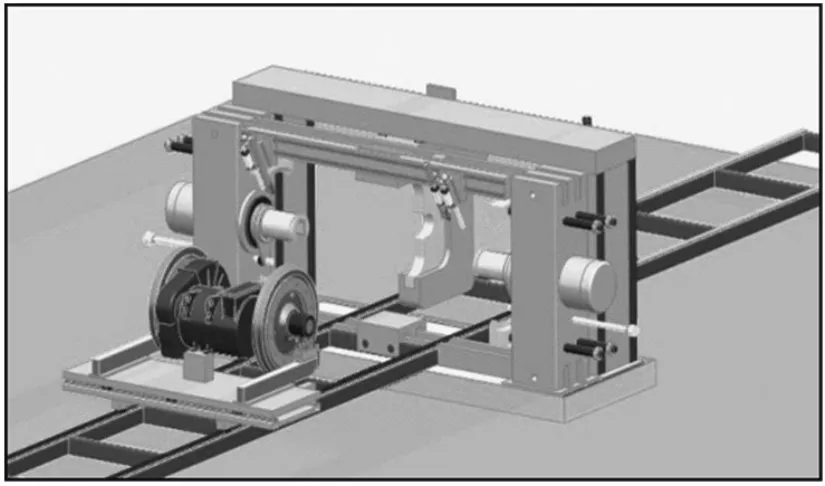

多功能輪軸分解機(jī)適用于各型客貨車輪對車輪、制動盤與車軸的分解和組裝工作。該設(shè)備的結(jié)構(gòu)功能相當(dāng)于將以上兩個設(shè)備的結(jié)構(gòu)功能組合。其主要針對地方局促、功能要求齊全的維修基地。如圖4所示,該設(shè)備可完成退卸、壓裝兩道工藝,但兩道工藝不可同時進(jìn)行,其適應(yīng)于檢修量較少、存在退卸和壓裝工藝需求、維修區(qū)域緊張的廠段應(yīng)用。

多功能輪軸分解機(jī)特點(diǎn)為結(jié)構(gòu)復(fù)雜,功能多樣,操作繁瑣,附帶工裝多,精度調(diào)校頻度高,維護(hù)內(nèi)容較“退卸機(jī)+壓裝機(jī)”形式更加復(fù)雜、多樣,機(jī)器故障率相對較高。設(shè)備使用前,需根據(jù)輪對/齒輪退卸、壓裝的功能需要,更換工裝并調(diào)校設(shè)備,每次準(zhǔn)備時間較長。操作時,共需要3名工作人員10min才可完成齒輪或車輪的退卸工作,而壓裝每個車輪或齒輪則需要約15min。

圖4 輪對多功能分解機(jī)

輪對壓裝拆解設(shè)備,無論是分解式還是組合式均能滿足輪對和齒輪箱的拆解和安裝,但是考慮到齒輪箱是車輛地鐵的關(guān)鍵部件,若齒輪箱出現(xiàn)故障,將直接影響列車的運(yùn)行情況。而齒輪退卸、安裝機(jī)用于退卸并安裝齒輪箱中大齒輪,為齒輪箱中的關(guān)鍵部件,二次安裝過程中,大齒輪的裝配精密參數(shù)工藝難以得到有效保障。由于技術(shù)條件限制,齒輪箱裝配完成后難以做到及時有效的齒輪箱檢測。齒輪箱的裝配質(zhì)量難以保障,故一般情況下齒輪箱的檢修作業(yè)均返回原廠進(jìn)行。

4 輪對退卸、壓裝效率分析

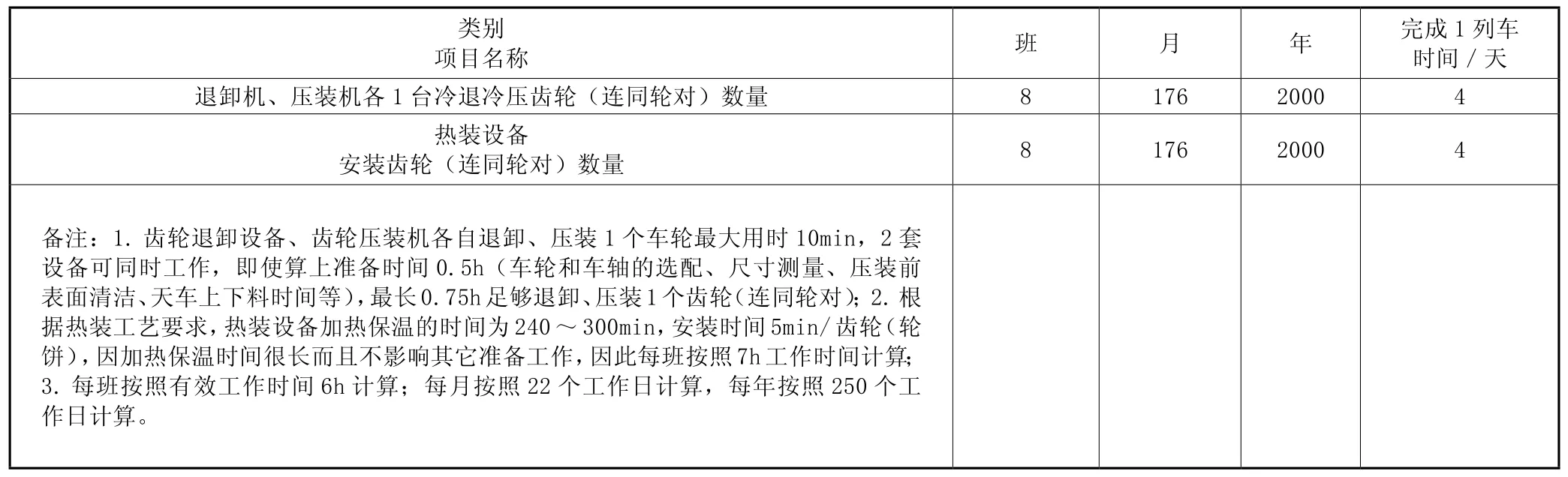

在“退卸機(jī)+壓裝機(jī)”布置方式中,每個輪對的拆卸、壓裝約占用2個操作人員10min完成;集中式布置方式中,每個輪對拆卸需要3個操作人員10min完成,而壓裝則需要15min。考慮“退卸機(jī)+壓裝機(jī)”方案耗時更長,效率分析時,按此方案進(jìn)行計算。拆解、組裝壓力臺工作能力分析如表2所示。

從以上數(shù)據(jù)分析可知,一套拆解、組裝壓力臺每年至少可完成2000個齒輪(連同輪對)的注油加壓冷退卸和冷壓裝,熱裝設(shè)備每年可完成2000個齒輪(連同輪對)的安裝,按照8量編組計算,相當(dāng)于每年冷裝、熱裝均可完成62列車。

5 車輛大修基地布局分析

經(jīng)過上述分析可知采用“退卸機(jī)+壓裝機(jī)”完成車輛的輪對檢修工作,可采用以下兩種方案進(jìn)行布置。

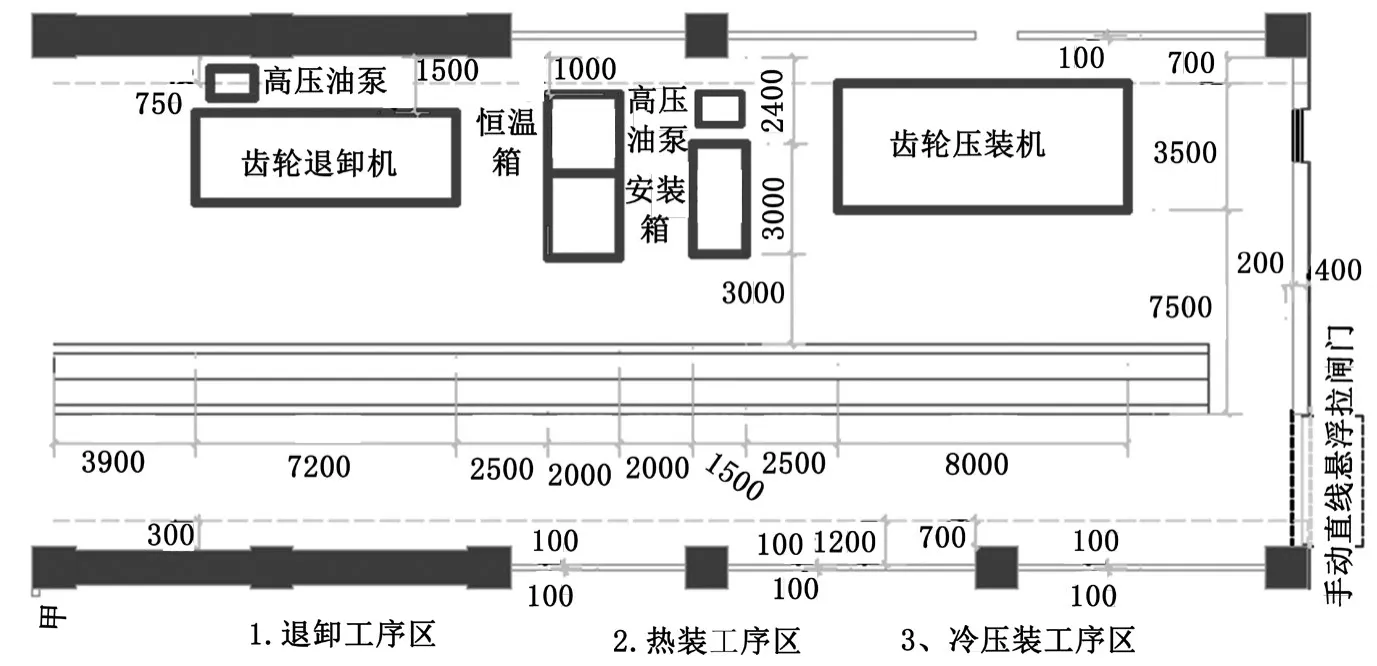

方案一:采用天車作為輪對運(yùn)輸工具,縱向流水線布置整體車輛段格局。具體布置如圖5所示。為根據(jù)地鐵車輛輪對檢修作業(yè)工區(qū)布置圖。

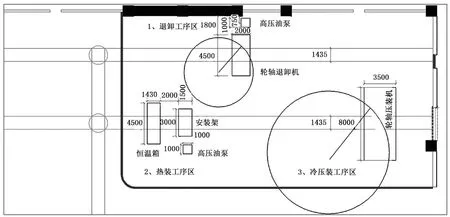

方案二:采用構(gòu)件橫移車及叉車為運(yùn)輸工具,橫縱向結(jié)合布置地鐵車輛輪對檢修工藝區(qū),具體布置如圖6所示。

表2 拆解、組裝壓力臺工作能力分析表

圖5 地鐵車輛輪對檢修作業(yè)工區(qū)布置工藝圖(一)

圖6 地鐵車輛輪對檢修作業(yè)工區(qū)布置工藝圖(二)

以上兩種方案在地鐵車輛大修基地布置中均具有一定的可行性。在具體工程中,需結(jié)合車輛段布局的實際情況酌情選擇不同方案。

6 結(jié)論

通過對電客車輪對檢修過程、壓裝及拆卸設(shè)備配置可知,在車輛大修基地完成輪對的拆卸、壓裝可大大提升車輛輪對的檢修效率,減少外委部件數(shù)量。在輪對檢修設(shè)備選擇方面,車輛大修基地用地相對寬裕,推薦采用“退卸機(jī)+壓裝機(jī)”布置形式。該方案設(shè)備相對安全可靠,有利于降低勞動成本,提升整體檢修效率。因此,采用“退卸機(jī)+壓裝機(jī)”本文給出適應(yīng)于車輛段兩種輪對檢修區(qū)域的布局布局,為車輛段輪對檢修區(qū)域設(shè)計提供一定參考。