基于機器視覺的香水瓶口徑檢測系統設計

吳奕鍇 王 宇

(1.廣州中學,廣州 510520;2.廣東省智能制造研究所,廣州 510000)

隨著生活水平的提高,人們對生活品質的追求越來越高,使用香水的人也越來越多。各種各樣的香水瓶也越來越多,尤其是以玻璃材質的香水瓶最為居多。每一種玻璃香水瓶的制作加工工藝都是不一樣的,其最后的質檢要求也是不同的。隨著計算機技術的迅速發展,機器視覺技術在檢測、測量應用方面逐漸廣泛[1-4]。機器視覺測量具有非接觸性、精度高、自動化智能水平高等優點,已被廣泛用于許多工業測量領域。張天將機器視覺應用于彎管空間參數,在特定的測量條件下解決了大尺寸復雜彎管空間參數的問題。王中飛利用機器視覺測量微片狀物厚度的方法,降低了測量系統成本,提高了測量速度。朱曉林將機器視覺用于機械零件,實現了一般平面曲線的測量。B M Kumar將機器視覺用于測量旋轉工件的表面粗糙度。

我國對機器視覺技術應用于工業在線測量檢測的研究起步較晚。基于圖像處理技術,一些科研機構和高校開展了香水瓶瓶口缺陷的檢測。但是,對于多口的玻璃香水瓶瓶口的測量檢測,涉及不多。目前的玻璃香水瓶口徑的測量檢測依然依靠人工完成,檢測效率較低,而且多口玻璃香水瓶測量檢測的誤差較大,出錯率較高。因此,研究所設計了一種基于機器視覺技術的玻璃香水瓶口徑檢測裝置。

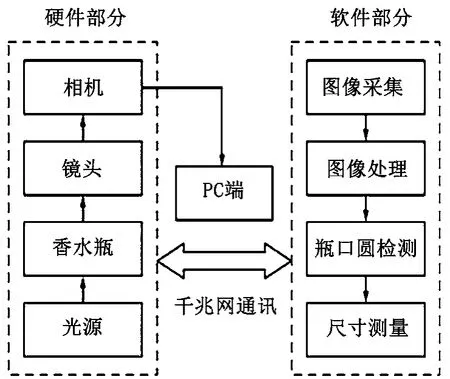

1 系統整體結構框架設計

整個系統主要由兩個部分組成:硬件部分和軟件部分,兩部分之間通過千兆網口通信,整體框架如圖1所示。

圖1 系統整體框架圖

香水瓶觸發采集傳感器,圖像采集模塊中的工業相機開始采集香水瓶瓶口圖像,經過一系列的數學形態學處理,提取香水瓶瓶口特征,進行測量檢測[5]。

2 系統硬件設計

2.1 相機與光源

系統的硬件主要包括PC控制端、相機、鏡頭、光源、傳感器等[6]。香水瓶瓶口為多層口且為玻璃材質,因此工業相機選用高幀率200萬像素工業相機,如圖2所示,以滿足香水瓶瓶口產線的快速識別檢測。

在光源方面,考慮到香水瓶是玻璃材質,瓶口會反光,結合生產線實際使用工況,選用紅光無影光源來配合圖像采集[7]。燈珠角度45°,可以很好地抑制從香水瓶瓶口表面反射的光,同時也能避開環境光的影響,以獲得高質量的圖像,光源如圖3所示。

圖2 工業相機

圖3 環形光源

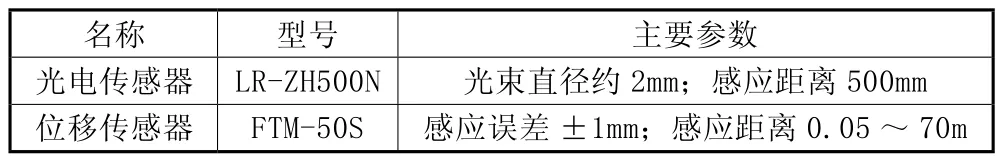

2.2 多傳感器融合

對香水瓶瓶口尺寸測量檢測生產線而言,測量檢測軟件系統的穩定性、可靠性是生產線實現自動化、智能化的前提[8]。在香水瓶瓶口測量檢測軟件系統中的圖像采集部分和圖像處理部分,分別由采集觸發傳感器和圖像處理觸發傳感器來完成,各傳感器的選型及參數如表1所示。

表1 傳感器硬件選型與參數

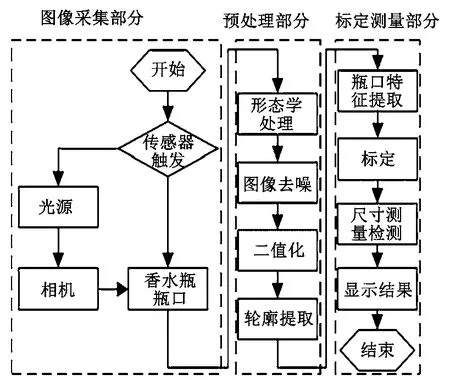

3 系統軟件框架設計

3.1 軟件框架設計

系統軟件處理流程如圖4所示,主要包括傳圖像采集部分、預處理部分、標定測量檢測部分。傳感器觸發后,相機開始采集香水瓶瓶口圖像,香水瓶觸發位移傳感器后,圖像部分開始一系列的處理,最后由軟件對香水瓶瓶口尺寸進行測量檢測,并顯示結果[9]。

圖4 系統軟件框架圖

3.2 軟件系統界面設計

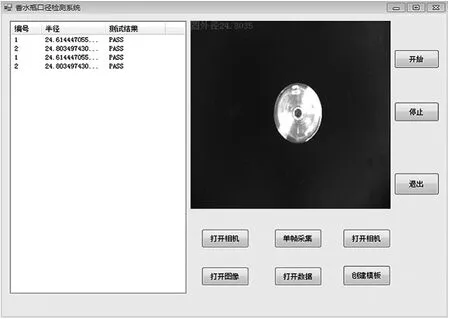

軟件界面運行于PC工控機上,采用VS環境開發。通過軟件界面可以創建檢測模板,設置好檢測區域參數,打開相機進行實時圖像采集,進行香水瓶產品的實時識別檢測,并將處理得到的結果顯示在軟件界面上,如圖5所示。

圖5 系統軟件界面

4 試驗與分析

在實際生產中,快速準確地對香水瓶瓶口尺寸進行測量檢測,是提高香水瓶產品檢測效率的關鍵。基于機器視覺技術的玻璃香水瓶口徑檢測系統,通過多傳感器融合技術,獲取香水瓶瓶口圖像,經過處理分析識別軟件系統,實現自動化測量檢測。在相同數量、相同瓶口口徑的情況下,測量檢測系統和人工檢測同一批香水瓶瓶口尺寸時的對比結果如表2所示。

表2 試驗數據

從試驗結果可以看出,在系統測量檢測100個合格香水瓶產品的試驗中,分別進行了6組試驗,系統的誤檢率均在4%內,且比較穩定。系統所用時間均在250s左右,高效且穩定。可見,系統滿足了自動化高效的要求,且合格率高。

5 結語

玻璃香水瓶口徑檢測系統具有較好的測量檢測性,該系統的誤檢率均不超過4%,在誤差范圍內系統所用時間均在250s左右,保證了檢測的高效性且系統穩定。新的操作系統可以高效、高質地測量檢測香水瓶瓶口口徑,達到了香水瓶瓶口徑測量檢測自動化的項目要求,有較高的應用推廣價值。