錨桿鉆機液壓控制系統工作特性研究

張廷壽

(中國鐵建重工集團有限公司,長沙 410100)

錨桿鉆機是錨桿支護施工的關鍵設備之一,其動力方式有電動、氣動及液壓。

近年來,隨著我國巖土工程迅速發展,液壓錨桿鉆機在煤港礦道和巖土錨固工程中得到廣泛應用[1]。目前,錨桿鉆機的液壓系統存在靈活性差、防卡鉆能力弱、推進力可調范圍小等問題。本文對錨桿鉆機液壓系統進行設計和分析,并通過AMESim建模仿真軟件進行仿真與分析,仿真結果驗證了錨桿鉆機實際工況特性與液壓系統設計的合理性和可行性,達到實際工況需求[2]。

1 液壓系統總體方案分析與設計

1.1 設計要求

設計液壓系統時,力求簡單實用,盡可能用少量液壓元件來實現鉆機所具備的各種動作和功能,降低故障率。要求液壓系統結構簡單緊湊、系統穩定可靠,選用互換性好(標準化)的液壓元件,整機操作安全、簡單,同時提高錨桿鉆機工作效率。

1.2 液壓系統原理

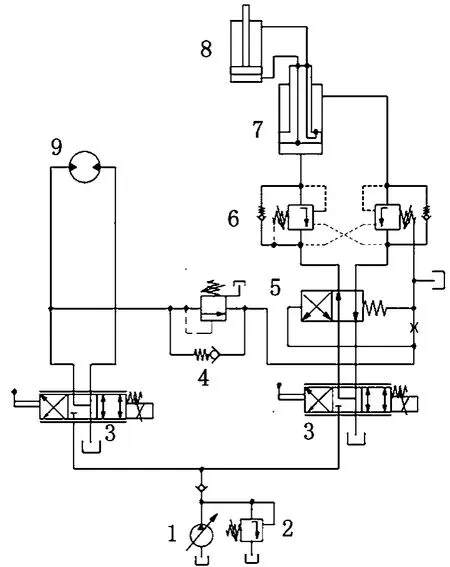

結合實際工況要求,筆者設計出錨桿鉆機液壓控制系統,如圖1所示。

1.3 動力源供油方式的選擇

因執行機構僅有一個液壓馬達和一個液壓油缸,馬達排量為130 mL/r,油缸最大伸縮行程為2600mm,考慮錨桿鉆機機構合理性、簡單實用性的特點,采用單泵供油方式。恒壓變量泵為推進、回轉機構供油,泵出口設安全閥起安全保護作用,推進回路設有電磁換向閥、防卡鉆閥、平衡閥,回轉回路設有電磁換向閥。兩回路通過順序閥連接。

1.4 液壓驅動控制系統工作原理分析

從圖1可看出,液壓驅動控制系統各部分工作原理如下。

1.5 泵的啟動

各控制閥位于圖1中所示狀態時,啟動泵的驅動電機。此時,三位四通電磁換向閥工作于中位,推進、回轉回路處于卸荷狀態,無壓力油進入系統。

1.5.1 推進工作原理

在推進回路中,三位四通電磁換向閥3的左位控制錨桿鉆機推進油缸反向(動力頭退回)工作,右位控制錨桿鉆機推進油缸正向(動力頭推進)工作,調節換向閥手柄可以推進回路的流量,實現推進速度無極控制。三位四通電磁換向閥斷電時,錨桿鉆機停止推進。

圖1 錨桿鉆機液壓控制系統原理

1.5.2 回轉機構液壓回路

回轉回路中動力頭的轉速隨著恒壓變量泵1排量的變化而變化,三位四通電磁換向閥3左位時動力頭反轉,右位時動力頭正轉。調節換向閥手柄可以調節回轉回路的流量,實現回轉速度控制。

1.6 防卡鉆工作原理

錨桿鉆機進行鉆孔工作時,當回轉壓力小于順序閥4的調定壓力時,順序閥不動作,防卡鉆閥5處于右位,正常鉆孔。若發生意外卡鉆,回轉壓力增大至大于順序閥4的調定壓力,順序閥4開啟,回轉壓力油經過順序閥4作用于防卡鉆閥5的兩液控端口。由于節流減壓作用,當左邊控制力大于右邊控制力時,防卡鉆閥5換向,閥的左位處于工作狀態,壓力油進入推進液壓缸有桿腔,活塞桿帶動鉆桿自動退回,液壓回路自動實現防卡鉆功能。

2 基于AMESim軟件液壓控制系統建模與仿真

2.1 基于AMESim軟件液壓控制系統建模

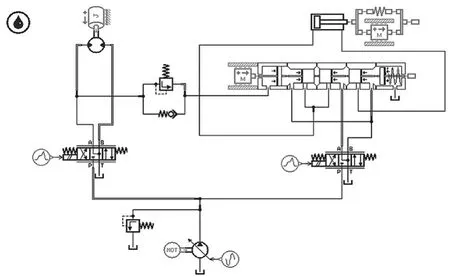

LMS Imagine.lab AMESim是法國Imagine公司于1995年推出的綜合仿真軟件,通過將元件已有的模型連接起來,就可以進行系統的建模仿真,現對錨桿鉆機的關鍵參數及仿真參數做以下設定。

系統壓力280bar,系統流量160L/min,回轉馬達排量130mL/r,回轉馬達轉速420r/min,全閥調定壓力250bar,最大負載扭矩200N·m,順序閥開啟壓力150bar,回轉載荷慣性1kg·m2,無桿腔平衡閥設定壓力100bar,有桿腔平衡閥設定壓力50bar,長油缸活塞質量20kg,短油缸活塞質量10kg,油缸缸徑63mm,油缸桿徑45mm。基于以上參數和錨桿鉆機液壓控制系統的工作原理,建立的錨桿鉆機液壓控制系統AMESim模型如圖2所示。隨后進入仿真模式,仿真時間設定為4s,時間步長設定為0.01s。

圖2 錨桿鉆機液壓控制系統仿真模型

2.2 仿真結果及分析

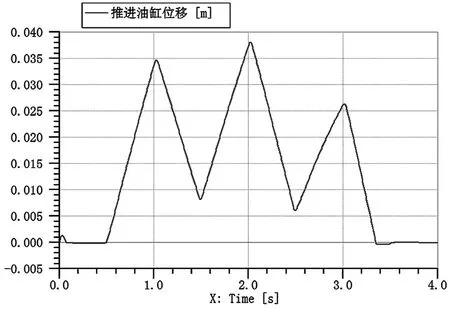

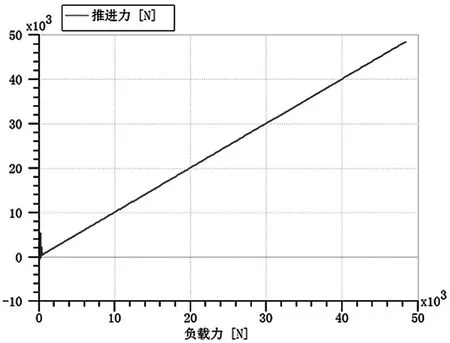

設定系統參數,若此時改變負載力,則推進力隨負載力變化曲線如圖3所示。由圖3可知,推進力可調范圍廣,負載力增大時推進力增大,負載力減少時推進力減少,推進力隨負載力變化而變化,可有效減小系統能耗,提高系統工作效率。

圖3 推進力隨負載力變化曲線

圖4 推進油缸位移隨時間變化曲線

3 結語

本文設計并介紹了錨桿鉆機液壓控制系統的工作原理,建立了鉆機液壓系統的AMESim仿真模型,分析了錨桿鉆機在回轉、推進過程中,外負載對錨桿鉆機推進力的影響情況,研究了系統防卡鉆工況、回轉壓力對系統推進油缸的影響情況。仿真結果驗證了錨桿鉆機實際工況特性和液壓系統設計的合理性和可行性,對錨桿鉆機液壓控制系統設計有指導意義。