常壓等離子體對聚酰胺纖維表面刻蝕及巰基化研究

徐娜 ,王學川 ,黃劍鋒 ,王樂智 ,鄭永貴

(1.陜西科技大學輕工科學與工程學院,陜西西安710021;2.山東同大海島新材料有限公司,山東昌邑261300)

聚酰胺 (PA)纖維因具有良好的耐磨損性、耐疲勞性和耐化學腐蝕等性能,在各個領域中得到了廣泛的應用。PA纖維品種繁多、質地柔軟、穿著性好,在織造業和合成革產業大量應用[1]。但因吸濕性以及穿著的舒適度較天然纖維差等缺點限制了其應用。近年來,隨著科學技術的發展,PA纖維的生產技術日趨完善,可通過對PA纖維表面進行修飾改性得到功能化表面來提高其各項性能,主要改善其吸濕性、阻燃性、抗菌性及染色等性能,推進其在輕紡領域中的應用[2]。

聚酰胺纖維屬于化學惰性材料,對其表面進行接枝修飾研究關鍵在于表面活化程度的把控,引入更多的可反應性的活性位點。聚酰胺纖維表面活化技術有化學刻蝕[3]、等離子體刻蝕[4-10]、自由基聚合[11-14]和硅烷偶聯劑改性技術[15-16]等。目前,化學刻蝕和等離子刻蝕方法的研究較為普遍,此類方法主要是對酰胺鍵和碳碳鍵分別進行水解和氧化,產生-COOH、-NH2和-OH,其對纖維表面會有不程度的破壞。自由基聚合表面改性技術主要利用引發劑在一定條件下奪取纖維大分子鏈上的氫原子生成大分子自由基,從而引發單體的接枝修飾。硅烷偶聯劑表面改性技術與自由基表面改性技術相比,其優點在于不需要引發劑。其方法主要是先對纖維表面進行羥基化,再用帶有功能基的硅烷偶聯劑與纖維表面的羥基-OH發生縮水反應形成Si-O-C共價鍵。利用此類方法可以使材料獲得具有可設計性和反應性,并且不需要改變基材本身的性質,可實現不同反應類型,不同功能化纖維的構建。本研究將采用綠色表面活化技術即等離子體表面刻蝕技術,并結合硅烷偶聯技術這兩種方法聯合作用,對聚酰胺纖維表面進行修飾改性。利用這兩種技術聯合作用與傳統的方法相比,使聚酰胺纖維表面修飾改性過程更綠色化、高效化。

1 材料與試劑

1.1 材料及試劑

聚酰胺纖維,山東同大海島新材料有限公司;(3-巰基丙基)三甲氧基硅烷,上海泰坦科技股份有限公司;5,5′-二硫雙 (2-硝基苯甲酸),上海寶曼生物科技有限公司;L-半胱氨酸,天津市科密歐化學試劑有限公司;乙二胺四乙酸,天津市福晨化學試劑廠。

1.2 儀器及設備

HTX-12/24P染色小樣機,佛山市禪城區宏信佳機械公司;KH-300DE超聲波清洗器,昆山禾創超聲儀器有限公司;AL204電子天平,梅特勒-托利多儀器(上海)有限公司;UV BlueStar A紫外-可見分光光譜計,北京萊伯泰儀器有限公司;YZD08-5C等離子體處理設備,唐山燕趙科技研究院;試管架、燒杯。

2 實驗方法

2.1 聚酰胺纖維表面等離子體刻蝕

聚酰胺基布預處理:選取聚酰胺基布(Φ55 mm)30片置于250 mL小樣杯中,在小樣杯中加入適量丙酮(CH3COCH3),放入染色小樣機中常溫清洗30 min,取出后將基布浸泡在10%的NaOH溶液中,1 h后取出清洗晾干。

聚酰胺纖維表面常壓等離子體刻蝕:選取預處理聚酰胺基布3片放在等離子清洗機(YZD08-5C)托載盤上,關好倉門,對聚酰胺基布刻蝕一定時間。

2.2 聚酰胺纖維表面巰基化

取常壓等離子體處理后聚酰胺基布3片,放入加有50 mL脫水異丙醇的小樣杯中,加入一定量的MPS,旋緊蓋子,一定溫度下反應數小時。取出反應后的聚酰胺基布,用新鮮的異丙醇清洗三遍,放入60℃的烘箱中進行干燥。分別對MPS用量、反應時間、反應溫度進行優化,檢測指標為聚酰胺基布表面巰基含量。

2.3 巰基含量檢測

隨機剪取巰基改性聚酰胺基布試樣0.025 g(±0.001g)于試管中,向其中加入 2 mLpH為7.4的磷酸緩沖溶液(含TCEP濃度為5mmol/L),完全浸沒試樣,浸泡1 h,消除二硫鍵。反應完成后,用Ellman溶液充分漂洗3次,加入Ellman反應試劑2 mL,室溫下震蕩反應15 min。反應結束后,向體系中加入8 mLEllman反應緩沖溶液稀釋至10 mL,在412 nm處測定其吸光度。

2.4 應用研究

采用同樣劑量的乙烯基膠原蛋白對聚酰胺纖維進行兩種不同的修飾處理,一種是表面涂覆,另一種是基于巰基化改性后對其進行“點擊”[17-24]修飾。具體的“點擊”修飾過程是將巰基化聚酰胺纖維浸泡在含三(2-羧乙基)膦鹽酸鹽(TCEP)5mmol/L的磷酸緩沖溶液中1h,使巰基化聚酰胺基布的雙硫鍵得到還原。再將布樣放入培養皿中,倒入一定量的乙烯基膠原蛋白,加入一定量的光引發劑(Irgacure?2959),將體系放入超聲波清洗機中超聲振蕩15 min,使乙烯基膠原蛋白滲入到聚酰胺基布空隙中,將其暴露在紫外燈下照射一定時間,完成巰基-烯“點擊”反應。取出后進行清洗,得到蛋白修飾的聚酰胺纖維。

2.5 吸水率測定

按照國家標準[25],采用測試方法1:23℃水中吸水量的測定。將待測試樣放在50℃(±2 ℃)的烘箱中干燥 24 h(±1h),取出后放入干燥器中進行冷卻至室溫時,稱其重量為m1。再將試樣放入盛有300mL蒸餾水的塑料燒杯中,溫度為23℃(±1℃),浸泡24 h(±1 h)后取出,沾去試樣表面的浮水,稱其重量為m2。

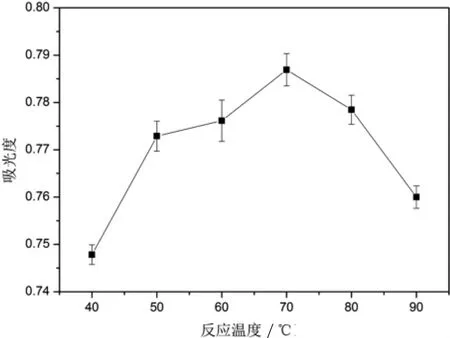

計算試樣的吸水率如公式(1)所示:

式中:

W——吸水率,單位為:%

m1——吸水前空調基布重量,單位:g

m2——吸水后基布重量,單位:g

2.6 原子力顯微鏡(AFM)測試

采用日本精工SPI3800N/SPA400原子力顯微鏡分別對純聚酰胺基布、等離子刻蝕、巰基化及乙烯基膠原蛋白修飾后的基布表面形貌進行分析,測試范圍為2000 nm。

2.7 掃描電子顯微鏡(SEM)測試

對試樣真空噴涂金后,采用美國FEI和EDAX公司的FEIQ45+EDAX Octane Prime環境掃描電子顯微鏡進行觀察,并采集SEM圖像。

2.8 衰減全反射紅外光譜(ATR-IR)測試

采用德國布魯克Bruker公司的VECTOR-22型傅立葉紅外光譜儀對改性前后的聚酰胺纖維做檢測分析,采用衰減全反射法,測試范圍 400~4000 cm-1。

3 結果與分析

3.1 常壓等離子體處理時間對巰基化程度的影響

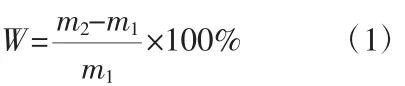

在聚酰胺纖維表面巰基化的修飾過程中,等離子體刻蝕的時間是一個主要影響因素。不同刻蝕時間下聚酰胺纖維表面巰基化程度不同,結果如圖1所示。隨刻蝕時間的增加,巰基化檢測的吸光度值先升高后降低。當刻蝕時間為60s時,巰基化檢測的吸光度值最大,說明常壓等離子刻蝕處理對聚酰胺纖維產生了一定的效果,使聚酰胺纖維表面成功產生可反應官能團羥基-OH,使其能夠與巰基化試劑MPS作用,從而實現-SH被修飾到聚酰胺纖維表面。同時,可推斷在刻蝕時間為60 s時纖維表面可產生的羥基數量最多,從而得到的巰基數量也最多。反應從60 s以后,吸光度值下降,說明纖維表面的巰基數量在下降。這是因為隨處理時間的繼續增加,等離子刻蝕強度增加,使得纖維表面已經產生的羥基-OH被進一步轉化成其他基團比如環氧基或羰基,使其失去了與MPS的反應能力,導致產生刻蝕時間增加纖維表面被修飾的巰基-SH數量反而降低的現象。由此得出等離子體刻蝕的最佳時間為60s。

3.2 MPS用量對巰基化程度的影響

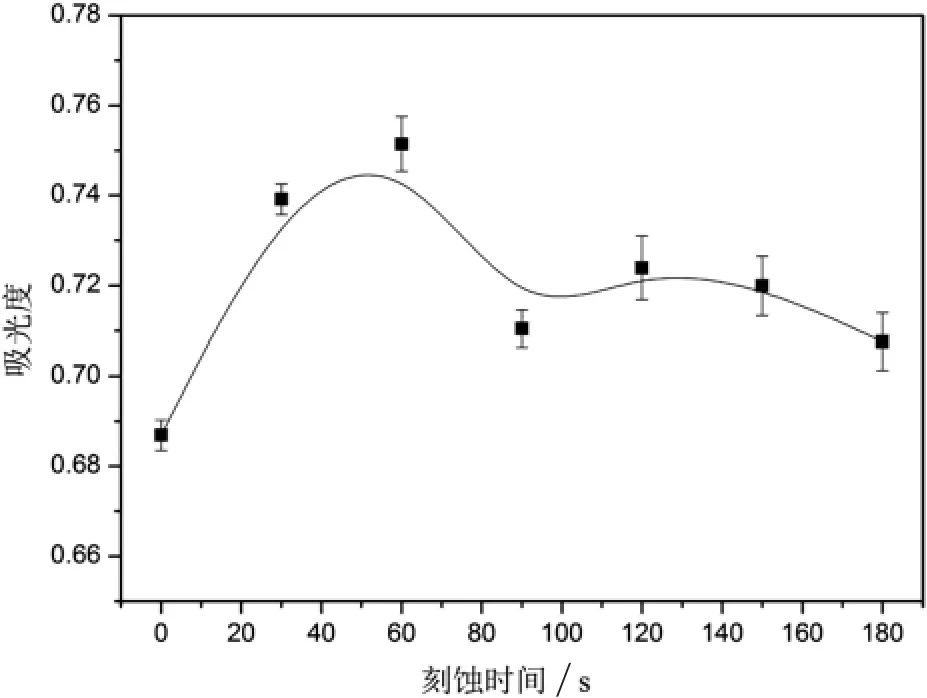

不同MPS用量下對聚酰胺纖維表面巰基化程度的影響,結果如圖2所示,隨MPS加入量不斷增加,巰基化檢測的吸光度值先不斷增大后趨于水平。這是因為經過等離子刻蝕處理后基布表面有了一定量的與MPS反應的基團,但這些基團的數量有限。當MPS用量增加到0.7 mL以后,能夠與MPS反應的基團基本消耗完全,巰基的含量基本不再變化,所以趨于水平。因此,得出的最佳MPS用量為0.7 mL。

3.3 反應時間對巰基化程度的影響

不同巰基化反應的時間對巰基化程度的影響,結果如圖3所示,隨著反應時間的增加,巰基化反應的程度越大,到達一定程度后,巰基的含量不再增加。這是因為隨著反應時間的延長,巰基化試劑MPS與等離子刻蝕后的聚酰胺基布表面的基團有更加充分的接觸,使得反應更加完全,巰基量不斷增加。但到15 h以后,聚酰胺纖維表面的巰基數量基本不再變化,這是因為隨反應時間繼續增加,反應已經非常徹底,所以趨于水平。由此得出最佳反應時間條件為15 h。

3.4 反應溫度對巰基化程度的影響

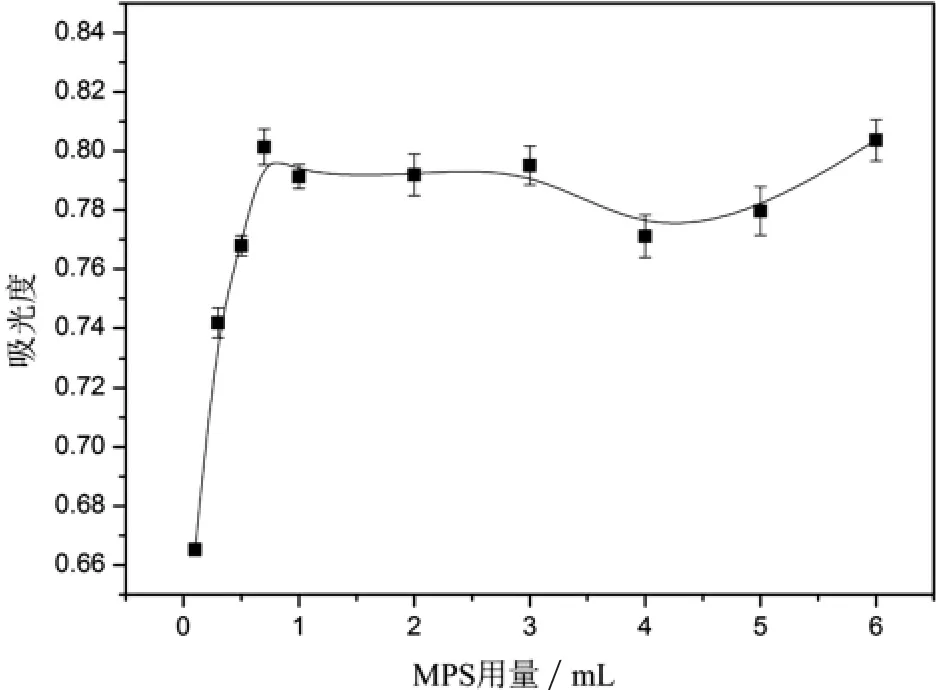

不同巰基化反應的溫度對巰基化程度的影響,結果如圖4所示,隨著反應溫度的增加纖維表面巰基數量越來越多,當反應溫度增加到約70℃左右,纖維表面巰基數量最多。當反應溫度再繼續增加時纖維表面的巰基數量不再增加反而在減少。這是因為當溫度升高時,MPS水解速度增加,生成硅醇數量增加,因此硅醇與纖維表面的羥基反應效率提高,當溫度在70℃時反應效率最大。當溫度再繼續升高時,MPS水解速度加快,同時也加快了MPS自身縮聚,過度縮聚便會出現團聚現象[26],因此隨著溫度的升高纖維表面的巰基數量反而在降低。

3.5 乙烯基膠原蛋白修飾聚酰胺纖維前后吸水率的變化

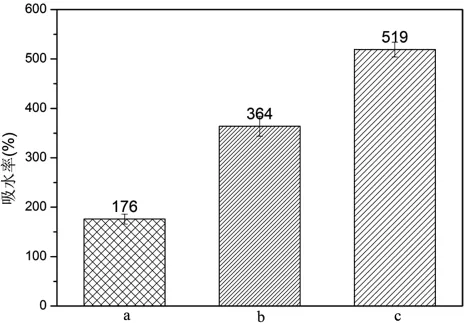

乙烯基膠原蛋白修飾聚酰胺纖維前后吸水率的變化,如圖5所示,圖中分別對未處理聚酰胺纖維(圖5-a)、乙烯基膠原蛋白涂覆聚酰胺纖維(圖5-b)、乙烯基膠原蛋白“點擊”修飾巰基化聚酰胺纖維(圖5-c)的吸水率進行測定。未處理聚酰胺纖維吸水率為176%,乙烯基膠原蛋白涂覆聚酰胺纖維吸水率為364%,乙烯基膠原蛋白“點擊”修飾巰基化聚酰胺纖維吸水率為519%。

圖1 常壓等離子體刻蝕時間對巰基化程度的影響

圖3 反應時間對巰基化程度的影響

圖2 MPS用量對巰基化程度的影響

圖4 反應溫度對巰基化程度的影響

圖5 不同改性狀態聚酰胺纖維的吸水率

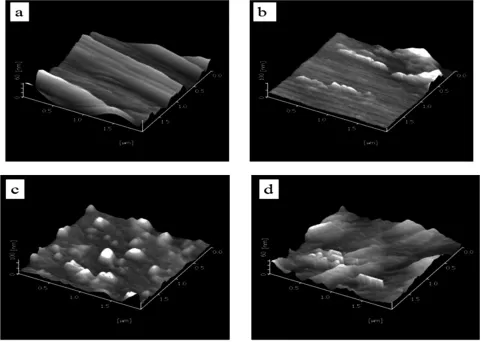

圖6 聚酰胺纖維改性各階段AFM圖片

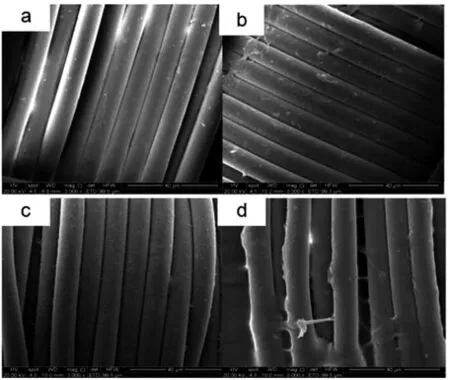

圖7 聚酰胺纖維改性各階段SEM圖片

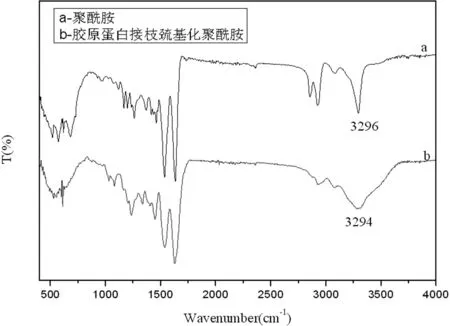

圖8 乙烯基膠原蛋白修飾聚酰胺纖維前后紅外譜圖

采用同樣劑量的乙烯基膠原蛋白對聚酰胺纖維進行了兩種不同的修飾處理,一種是表面涂覆,另一種是基于巰基化改性后對其進行“點擊”修飾。直接用乙烯基膠原蛋白涂覆纖維后,由于纖維編制存在空隙,使得一部分乙烯基膠原蛋白殘留在其中,只作為填充體而存在,并未發生化學反應,是簡單的物理吸附,再經過24小時浸泡之后,有很大一部分膠原蛋白被溶解于水中,剩余的少量膠原蛋白使得基布的吸水性得到一定程度的提高。然而,基于巰基化聚酰胺纖維對其表面進行乙烯基膠原蛋白“點擊”修飾,膠原蛋白上的雙鍵與纖維表面的巰基在紫外光輻照的條件下快速發生反應,并得到牢度的共價鍵結合方式,即使經過24 h浸泡也不會使修飾上的膠原蛋白掉下來,因此其吸水率達到了519%,比未巰基化的基布提高了155%。這說明改性獲得了成功,并使聚酰胺纖維表面的吸水性能得到了改善。

3.6 原子力顯微鏡(AFM)測試

圖6是聚酰胺纖維改性過程中各個階段的原子力顯微鏡照片。圖6-a為未處理聚酰胺纖維的表面狀態,其表面較為光滑平整,表面均方差粗糙度為15 nm;圖6-b是等離子體處理后聚酰胺纖維的表面狀態,相較未處理的基布表面粗糙度有所增加,表面均方差粗糙度為23.88 nm,這是由于經等離子體刻蝕后,基布表面增加了一部分新的含氧官能團,導致表面粗糙度上升;圖6-c為經過MPS接枝改性后的聚酰胺纖維表面狀態,與圖6-a和圖6-b對比粗糙度明顯增加,且表面均方差粗糙度為86.94 nm,這說明經過巰基化后,聚酰胺基布表面成功接枝上了巰基;圖6-d是經乙烯基膠原蛋白修飾后的聚酰胺基布表面,同樣表面均方差粗糙度為66.64nm,與巰基化聚酰胺纖維相比表面相比光滑平整了。這可能是應為經過“點擊”修飾后膠原蛋白被修飾在聚酰胺纖維表面,且膠原蛋白柔性分子對聚酰胺纖維表面的凹凸進行了修飾。

3.7 掃描電子顯微鏡(SEM)測試

3.7.1 不同刻蝕時間下聚酰胺纖維表面SEM圖

圖7是不同聚酰胺纖維表面的SEM圖,其中圖7-a未處理聚酰胺纖維表面、圖7-b經過等離子體刻蝕60 s的聚酰胺纖維、圖7-c巰基化修飾的聚酰胺纖維表面、圖7-d乙烯基膠原蛋白“點擊”修飾的巰基化聚酰胺纖維表面。從圖中可以明顯看出刻蝕前后聚酰胺纖維表面發生改變,經過等離子體刻蝕后,纖維表面變得不平整,這可能是因為經過等離子刻蝕處理后,纖維表面產生很多含氧官能團。刻蝕后的聚酰胺纖維在經過巰基化修飾后,纖維表面布滿了秘密麻麻的小“山丘”,這些小“山丘”可能是因為巰基化修飾聚酰胺纖維表面而顯現的結果。經過乙烯基膠原蛋白“點擊”修飾后聚酰胺纖維表面可明顯看到有一層包裹的膠原蛋白,而且這層膠原蛋白經過水洗和水煮都是無法去掉的,說明聚酰胺纖維表面成功的修飾了一層巰基功能基,完全可以支持后續的巰基-烯“點擊”修飾功能化纖維研究。

3.8 衰減全反射紅外光譜(ATR-IR)測試

采用傅立葉紅外光譜儀用衰減全反射法對乙烯膠原蛋白修飾前后聚酰胺纖維做檢測分析結果如圖8所示。圖中3296cm-1處的峰是聚酰胺纖維的N-H伸縮振動峰,經乙烯基膠原蛋白“點擊”修飾后,此處峰形變寬,這是因為一部膠原蛋白被接枝到巰基化聚酰胺纖維表面,膠原蛋白中大量的N-H發生了氫鍵締合作用,使得峰形變寬。這是證明了膠原蛋白被修飾在了聚酰胺纖維的表面。

4 結論

本課題主要采用常壓等離子體處理的方式對聚酰胺纖維表面進行刻蝕處理,利用(3-巰基丙基)三甲氧基硅烷(MPS)對聚酰胺纖維表面做巰基化改性研究,并用乙烯基膠原蛋白對巰基化聚酰胺進行表面修飾。通過單因素重復實驗及AFM、SEM、ATR-IR檢測分析,主要獲得了以下結論:

聚酰胺表面等離子刻蝕最佳時間為60 s,巰基化改性最佳條件為:MPS用量0.7 mL,反應溫度70℃,反應時間15 h。對巰基化改性聚酰胺纖維做乙烯基膠原蛋白表面修飾,得到的改性聚酰胺接枝率為378%,較原基布提高247%;吸水率為519%,較原基布提高155%。通過AFM、SEM、ATR-IR表征,證明聚酰胺纖維表面成功修飾上巰基,通過“點擊反應”使乙烯基膠原蛋白以共價鍵的形式修飾在了巰基化聚酰胺纖維表面,提高了其吸濕性能,同時為后續纖維表面功能化提供了理論依據。