煤泥水系統分散式布局條件下的提效設計

趙 偉,殷憲文,曲吟源,朱守其,王家林

(棗莊礦業集團 高莊煤業有限公司,山東 棗莊 277000)

目前,國內有不少選煤廠已經實現煤泥水初步自動閉環控制改造,實現了簡單水平衡,解決了煤泥水系統的自動補水、排水問題。但因選煤生產過程中,煤泥水系統受生產時間、煤泥量多少、設備效率、人工變量、作業組合等多變量因素影響,往往難以正確地進行系統的動態描述,煤泥水系統的整體定性控制效果不盡人意。近年來,選煤企業綜合自動化水平不斷提高,如何將先進的現代自動控制技術應用于選煤廠煤泥水關鍵環節的管理,實現煤泥水智能化控制,將是煤泥水系統未來發展的重點[1-3]。

高莊煤業有限公司(以下簡稱高煤公司)選煤廠是一座典型煉焦煤選煤廠,洗選系統包括2.4 Mt/a預脫泥無壓給料三產品重介質旋流器分選系統和0.9 Mt/a全級無壓給料三產品重介質旋流器分選系統。該選煤廠歷經多次技改,受廠區地域所限,濃縮系統復雜,采用斜管濃縮機及NG-20、NG-24、NG-30型耙式濃縮機,分布跨度400 m左右,壓濾系統采用3臺KM250-1600、1臺KM450-1600高效隔膜壓濾機,運行中底流管路(閥門)重復利用,降低了系統的可靠性。

文章針對高煤公司選煤廠煤泥水系統復雜、布局分散、人工變量多、補排水無序等問題,提出分散式布局條件下的提效設計,結合分散式布局,創新設計“一段串聯二段并聯”煤泥水濃縮工藝,即0.9 Mt/a重介系統一段采用NG-20濃縮機,二段采用2臺斜管濃縮機;2.4 Mt/a重介系統一段采用NG-30濃縮機,二段采用3臺NG-24濃縮機的工藝,引入模糊控制、液位控制等理念,初步構建濃縮壓濾邏輯控制系統,實現系統參數的自動采集和控制[4-7]。

1 工藝調整

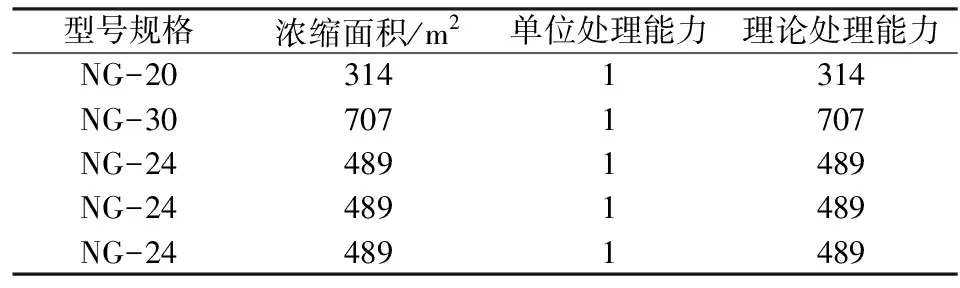

1.1 水量及濃縮設備處理量核算

為保證煤泥水量的準確性,使用超聲波流量計檢測系統循環煤泥水量,2.4 Mt/a預脫泥重介系統水量約為1 245 m3/h。0.9 Mt/a不脫泥重介系統水量約為318 m3/h,依據煤炭設計手冊,耙式濃縮機處理中等沉降特性浮選尾煤泥水負荷率取1,核算處理能力,結果見表1。

由表1可知,NG-30濃縮機處理能力不能滿足預脫泥重介系統煤泥水處理要求,故一段作為煤泥水預沉淀池使用,設計NG-24并聯使用進行深度處理;NG-20濃縮機處理能力滿足脫泥重介系統煤泥水處理要求,但近乎飽和,故設計斜管濃縮池并聯使用進行深度處理。

表1 耙式濃縮機循環水量核算結果

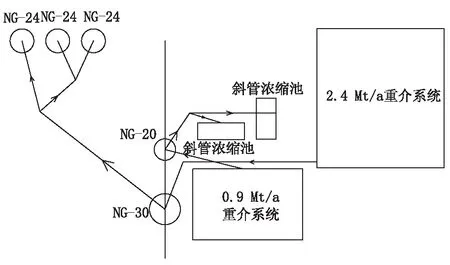

1.2 濃縮工藝調整

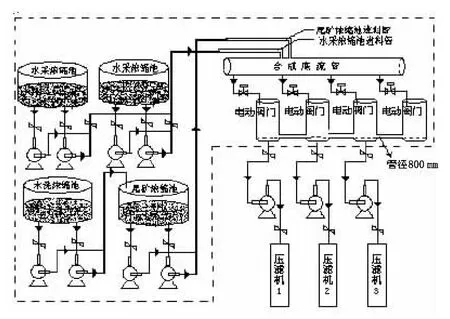

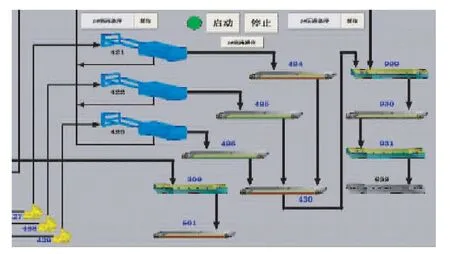

濃縮機數量多、能力不大、布局分散,3臺NG-24耙式濃縮機距離主廠房太遠,只適合作為二段濃縮設備使用,故兩套系統分別設計NG-30、NG-20作為一段濃縮設備。基于以上分析,提出“一串二并”濃縮工藝(圖1),即0.9 Mt/a重介系統一段采用NG-20濃縮機,二段采用2臺斜管濃縮機;2.4 Mt/a重介系統一段采用NG-30濃縮機,二段采用3臺NG-24濃縮機[8]。

圖1 “一段串聯二段并聯”工藝設計

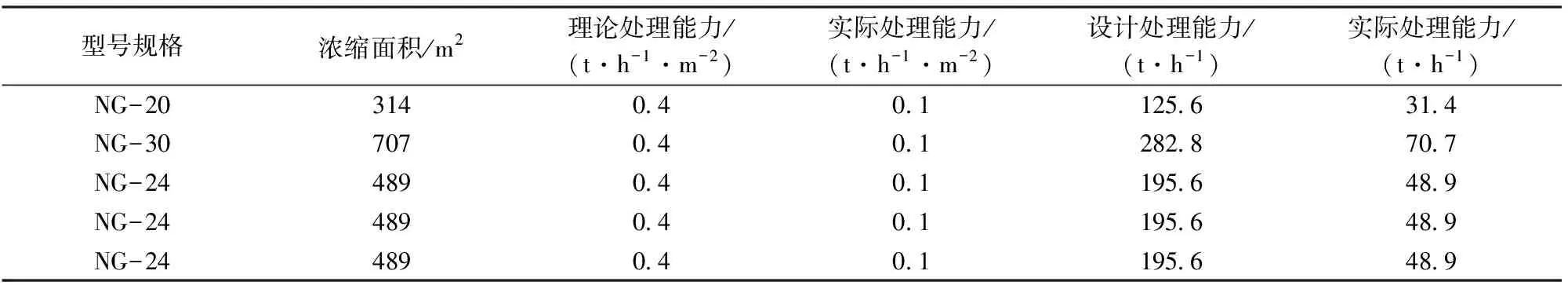

1.3 煤泥量與壓濾設備處理量核算

2.4 Mt/a預脫泥重介系統處理能力約為550 t/h,根據經驗數據,尾煤泥含量約為12%,尾煤泥量約為66 t/h;0.9 Mt/a不脫泥重介系統處理能力約為220 t/h,根據經驗數據,尾煤泥含量約為12%,尾煤泥量約為26.4 t/h,具體核算結果見表2。

表2 耙式濃縮機沉淀量核算

由表2可知,NG-30和NG-20濃縮機實際處理能力滿足煤泥水系統一段串聯的要求。

1.4 煤泥壓濾脫水能力計算

KM250-1600隔膜壓濾機處理能力為3.5 t/h,KM450-1600隔膜壓濾機處理能力為7 t/h,按照每小時處理2.5個循環計算,4臺隔膜壓濾機共計可處理煤泥43.7 t/h。系統仍有48.6 t/h煤泥需利用其他脫水設備(沉降過濾離心機)處理。

1.5 壓濾脫水工藝調整

磁選尾礦經旋流器濃縮分級后的溢流進入濃縮機,濃縮機的底流既可進入快開壓濾機,也可進入尾煤沉降過濾式離心機回收[9-10]。

2 信息化控制平臺

依托現場工業以太網絡、智能設備硬件,完成各控制單元與主控制系統之間的嵌入式融合。以服務于洗選加工為基礎,煤泥水系統“調水控制智能化、現場設備控制無人化”為目標,構建信息化控制平臺。通過對細化后的工藝環節中關鍵性生產數據的采集,并找出關鍵性指標與控制參數之間的函數關系,設定工作閥值,使現代的工業自動化生產線控制系統具備一定的判斷能力和識別能力,并能針對生產過程中出現的問題自主、及時采取相應的解決措施。設計引入更為擬人化的程序設計,采用變頻器、智能執行機構,設計更為柔和的控制模式,降低人為要素對生產系統的控制干預,提高系統運行效率[11-12]。

在控制和實時狀態界面上,采用3D圖形進行設備外觀的組建,確保與現場設備的布置視角基本相符,實現了分散的集控系統的編程、聯網,達到了調度室集中監測、控制,更便于操作人員一目了然地完成監控、快速操作和故障判斷,能有效提高控制率和正確率。

其主要設計功能分為3個界面:

(1)狀態監視界面。在狀態監視界面下,點擊任意某一設備,該設備的實時狀態、相關參數和運轉數據就可以顯示出來,能為操作人員提供精準的數據分析資料;點擊界面上的箭頭,就可以完成遠程啟停、閥門控制。

(2)儀表數據界面。在儀表數據界面下,可以在線監控流量、液位、濁度等數據,實現實時顯示,更便于操作人員根據儀表數據完成生產過程的控制。

(3)保護類數據界面。在保護類狀態數據界面下,能及時顯示設備的狀態和保護傳感器的狀態,實現跳閘、防偏等保護傳感器的狀態實時反饋,并能根據數據實現保護遠程投切功能。

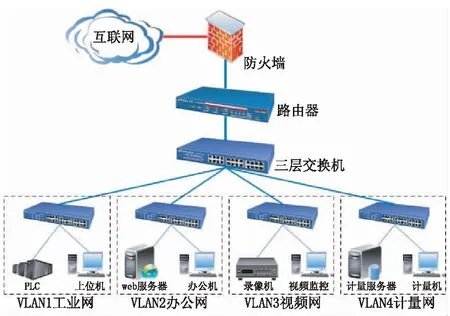

2.1 控制硬件組成

設計配置三層工業交換機,將選煤廠工業控制、辦公、視頻監控、能耗計量等功能的局域網絡進行整合提速,設置權限訪問,實施功能隔離,規避“廣播風暴”的危害,進一步提高選煤廠網絡通訊安全性。互聯網光纖經過了防火墻隔離之后接入主路由器,通過設置路由器,綁定廠內需要聯入互聯網設備的MAC和IP地址,做到內外網絡的隔離。

在各配電室之間構建8芯的多模光纖環網,光纖的尾端與配電室內交換機相連,配電室內的交換機選用管理型工業交換機,將其網口根據需要劃分為4個VLAN,每個VLAN之間不允許通訊,做到了四個子網的隔離,同時又簡化了配電室的網絡線路。配電室交換機通過光纖與調度機房內的核心交換機相連,同時核心交換機又與調度機房內的工業、辦公、視頻、計量子交換機相連,處于同一VLAN內的設備可以保持通訊,而處于不同VLAN中的設備可以通過VLANIF接口互相訪問。

2.2 通訊控制網絡構建

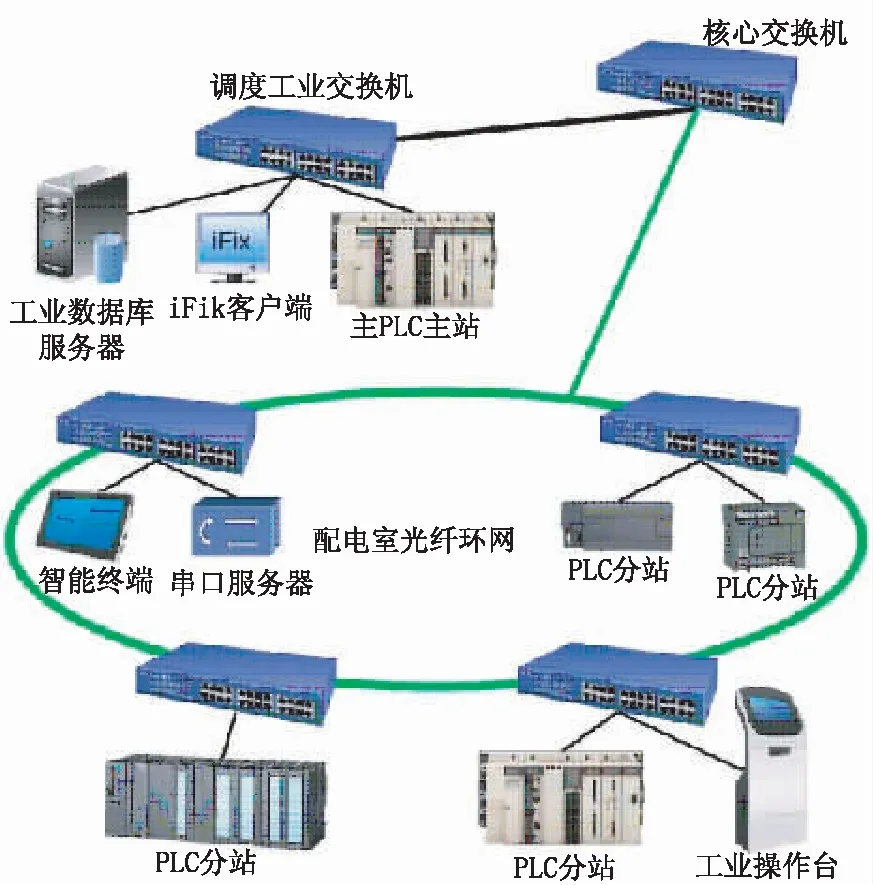

所有PLC控制單元均支持TCP/IP網絡通訊功能,其中PLC主站 CPU位于調度室機房內,與工業數據庫服務器和組態客戶端一同接入機房內的工業交換機,再鏈接到核心交換機的工業VLAN。廠內其他PLC分站(如部分選煤設備自帶的小型PLC)的CPU均位于配電室或設備附近的控制箱內,將廠房和配電室內PLC的以太網接口與配電室的交換機的工業VLAN相連,再由遍布全廠的光纖網絡連接至調度機房的三層核心交換機的工業VLAN上,通訊網絡如圖2所示。

圖2 通訊網絡構建

此外,廠房內用于采集電機保護器數據的串口服務器,用于設備控制的智能終端和工業操作臺同屬PLC網絡,與PLC等設備一同接入。主集中控制系統和單機隨機自動控制單元通過構建的工業控制通訊網絡,完成各子控制系統之間的數據交互,實現整個工藝系統的控制協同功能以及滿足生產和控制的柔性要求[13-15],控制網絡如圖3所示。

3 濃縮壓濾邏輯化控制

3.1 邏輯化控制思路

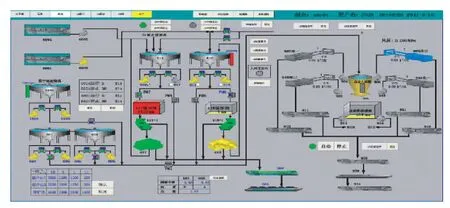

系統分為上、下兩級系統來實現全程自動化控制,上級系統為生產調度遠程監控部分,下級系統為信息傳輸、壓濾機聯機自循環系統。控制設備包含了濃縮機、底流泵、電動閥門、壓濾機、刮板輸送機等。設計通過檢測濃縮機底流積聚情況,采取給料桶料位信號控制底流泵自動開停,同時需要完成對PLC配電柜、部分設施(管路、混料筒)及運輸系統進行改造,以底流控制狀態的有效選擇、壓濾設備的連續性運作及其控制方式、關聯運輸設備的參控度、入料和副產品(濾液)狀態的準確控制,構成了系統數據處理的核心[16],邏輯化控制方式如圖4所示。

圖3 控制網絡構建

圖4 邏輯化控制方式

3.2 系統功能

煤泥水經濃縮機藥劑沉降處理后,其底流可進入4臺KM250-1600壓濾機或3臺KM450-1600壓濾機系統壓榨脫水,產出煤泥,濾液循環使用。在入料管上安裝遠程控制閥門,利用PLC設定入料優先級,通過脫水設備的入料穩流桶的液位監測進行函數計算,自動排列閥門開啟的順序完成入料控制,壓濾脫水系統監控如圖5所示。

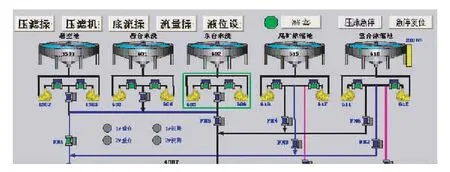

3.3 高濃度底流秩序運行

通過安裝的濁度計實時監測各濃縮機底流濃度,通過計算比較,排列底流入料順序,在各入料穩流桶液位到達入料閥值時,通過聯動控制,其濃度較高的底流對應的入料管道閥門自動打開,入料泵自動報警運行,完成向穩流桶的入料過程[17],壓濾脫水底流運行監測如圖6所示。

3.4 運輸設備秩序運行

因多臺壓濾機處理的煤泥共用運輸機(帶式輸送機和刮板輸送機),運送至煤泥場地,當多臺壓濾機同時卸料時會引起設備負荷過載跳閘,為避免這一情況的發生,通過各壓濾機控制CPU之間的通訊聯系,進行聯動控制編程,確保當壓濾機卸料數量大于設定閥值時,實施暫停等待前一個壓濾機完成卸料,通過“謙讓”運行設計,規避設備運行風險[18],卸料運輸機聯機監控如圖7所示。

圖5 壓濾脫水系統監控

圖6 壓濾脫水底流運行監測

圖7 卸料運輸機聯機監控

3.5 操作權限秩序分配

為提高系統穩定性,建立了設備檢試車、就地、集控三級操作權限。試車狀態下運行模式由操作人員在現場操作單臺設備,自身保護通過控制二次回路起作用,設備之間沒有互鎖功能。就地狀態運行模式由操作人員在現場操作單臺設備,自身保護通過PLC計算結果起作用,設備之間具有互鎖功能。集控狀態運行模式由操作人員在調度室統一控制單臺設備,自身保護通過PLC計算結果起作用,設備之間具有互鎖功能。

4 應用效果

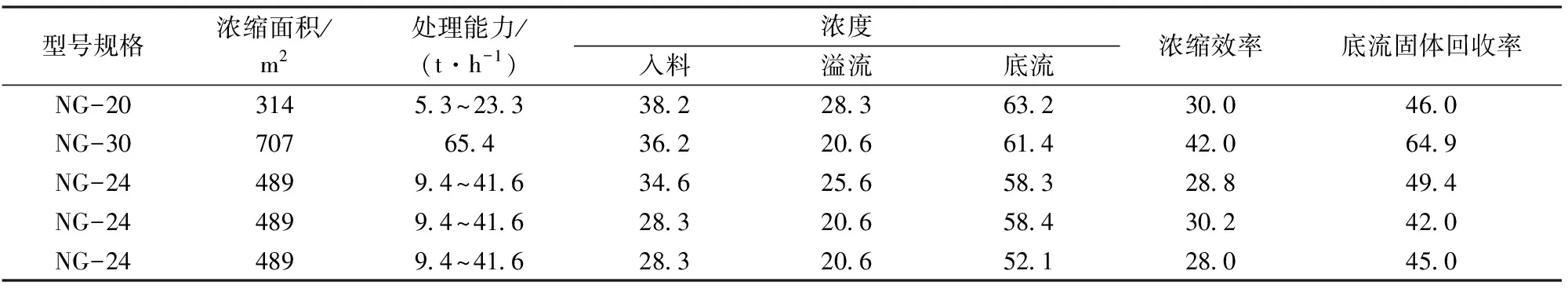

4.1 濃縮設備效果分析

對比應用尾煤泥濃縮壓濾聯機自動化系統前后濃縮機運行指標見表3、表4。

由表3和表4可知,應用尾煤泥濃縮壓濾聯機自動化系統后,煤泥在各濃縮池內有效地沉淀,降低了洗水和噴水濃度,洗水濃度控制在15 g/L左右,濃縮效率提高近25個百分點,底流固體回收率提高近30個百分點。

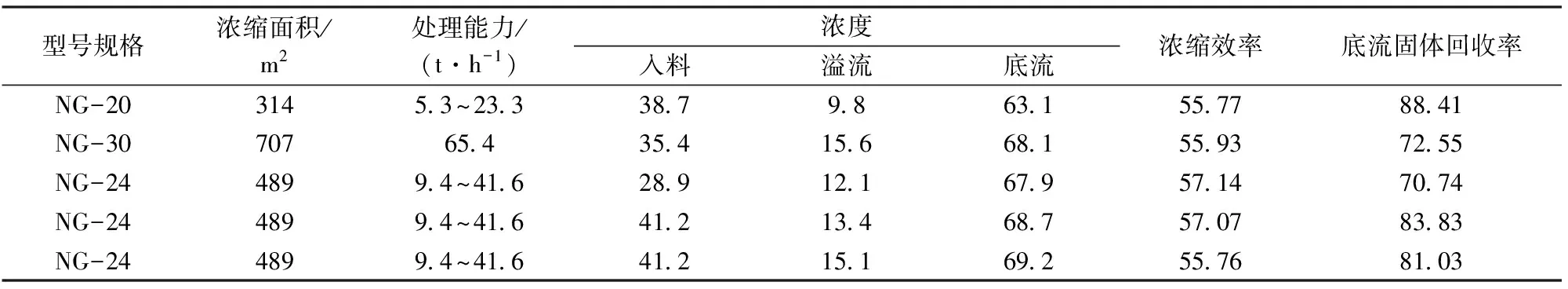

4.2 壓濾設備效果分析

對比應用煤泥濃縮壓濾邏輯化后壓濾機運行指標見表5。

表3 應用前濃縮機運行指標Table 3 Performance data of thickeners before system upgrading %

表4 應用后濃縮機運行指標Table 4 Performance data of thickeners after system upgrading %

表5 壓濾機運行指標

由表5可知,在入料濃度和產品質量基本不變的情況下,按單位時間處理能力計算,系統運行效率提高了41%。

5 結語

分散式煤泥水布局條件下的提效設計特別適用于濃縮、壓濾系統設備數量多、布局分散的低效無序運行情況,經實踐證明,“一段串聯二段并聯”濃縮設計,在同等條件下濃縮效率可提高25個百分點;尾煤泥濃縮壓濾聯機自動化設計,可提高固體回收率30個百分點,實現減員3人,提高人員功效50%,部分崗位實現無人值守,在同類選煤廠具有推廣借鑒的意義。