稀釋技術在高濕氣溶膠顆粒濃度檢測中的應用

孫白宇, 左 煬, 李 兵, 楊雅琪, 余 徽

(四川大學 化學工程學院,成都 610005)

0 引 言

流化床干燥實驗是重要的化工原理實驗之一。實驗時,流化床上部會排放含有大量細小粉塵顆粒物的高濕尾氣,若未經分離,將不利于實驗室的環保及學生的安全健康。因此,實驗室引入了旋風分離器或布袋除塵器等除塵裝置對流化床尾氣進行處理。為驗證和保障除塵器排出的氣體符合國家空氣質量標準[1],需對含塵氣體顆粒物粒徑分布及濃度進行在線檢測。

目前常用的測量方法包括化學分析法、重量法、β射線吸收法[2]、微量振蕩天平法、電子低壓沖擊法[3]及光散射法[4]等方法,前4種方法均為間歇測量法且無法獲得顆粒粒徑分布[5-7];電子低壓沖擊法及光散射法能在線檢測顆粒濃度及粒徑分布;光散射法由于其精度高、適用性好、價格相對低廉等特點[8],而廣泛用于諸多測試中。

由于流化床尾氣濕含量較高,顆粒物粒徑和折射率易因濕分冷凝而發生改變[9],不利于光散射法對顆粒物粒徑分布及濃度的在線檢測及對除塵器除塵效率的定量評價。基于此,本文提出一種加熱和稀釋相結合的實驗方法,用于屏蔽因濕分造成的顆粒物粒徑分布偏移。此方法作為教學和實驗的一部分,將利于在本科專業實驗向學術研究轉變的過程中,培養學生嚴謹的科研態度和方法。

1 高濕氣溶膠顆粒粒徑偏移

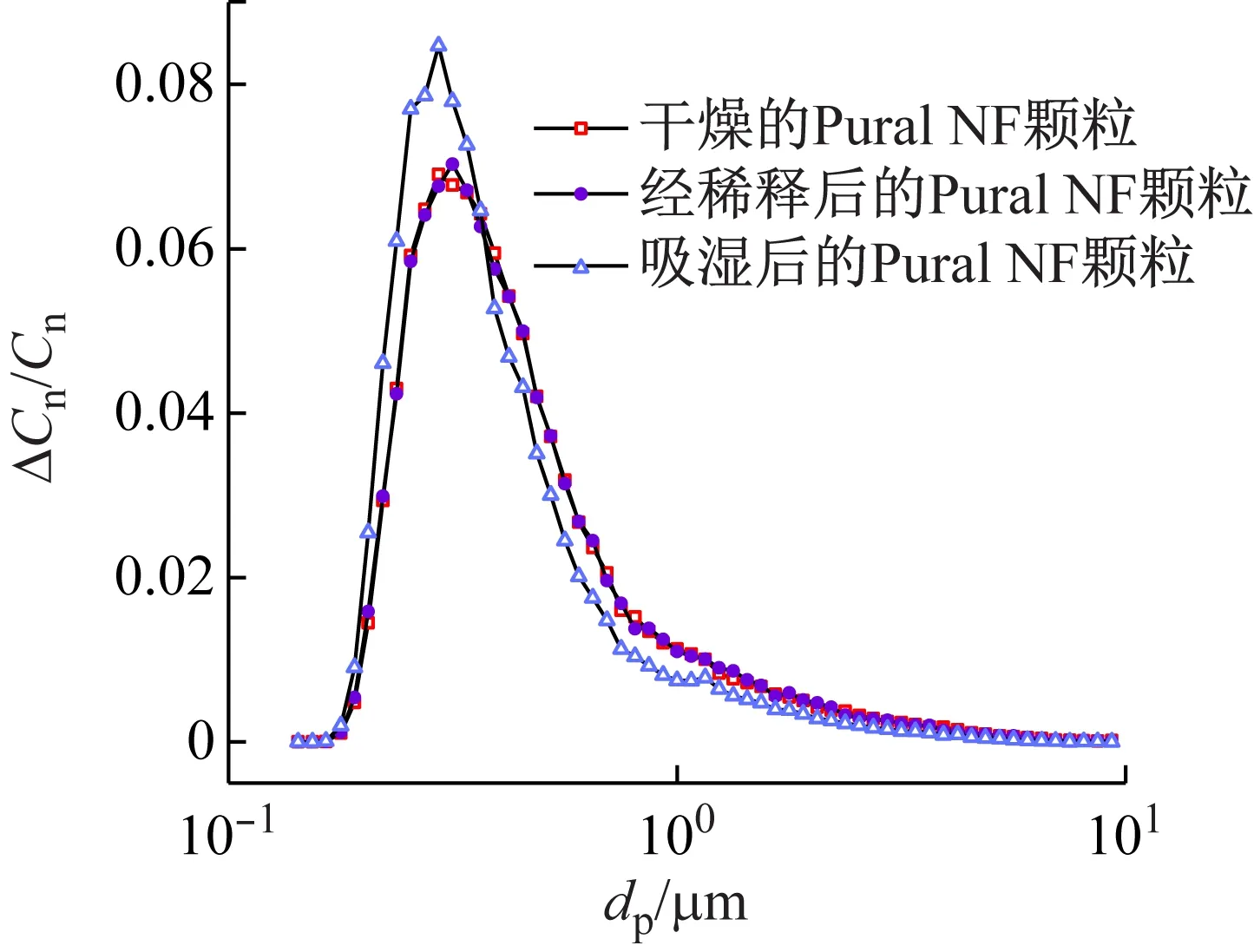

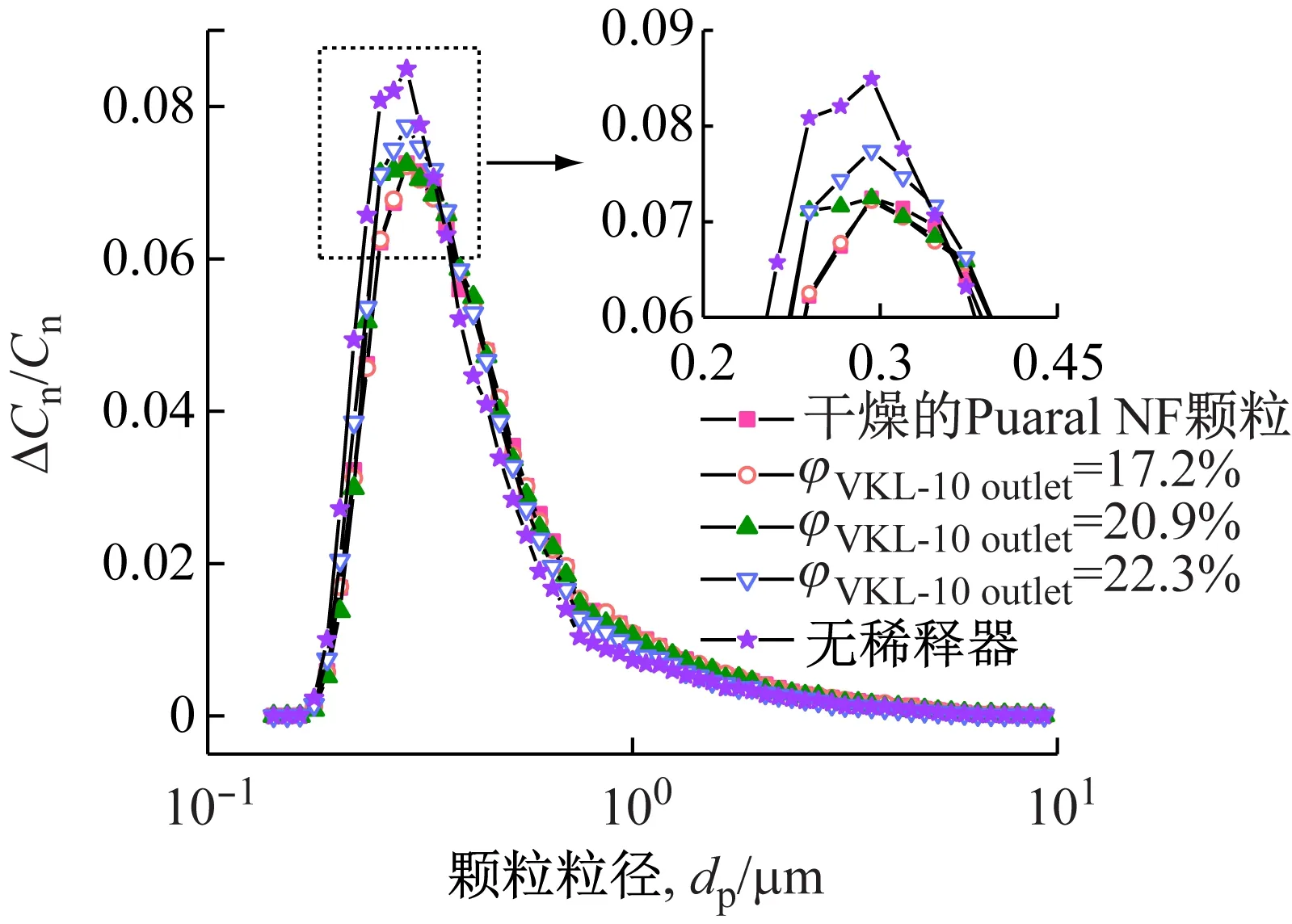

實驗使用Palas?RBG 2000分別將干燥、自然吸濕狀態的Pural NF顆粒(主要成分為γ-Al2O3)分散為氣溶膠原氣,對比不同狀態顆粒粒徑分布以表征高濕顆粒物粒徑分布的偏移情況。在未接入稀釋器的情況下,使用光散射粒徑譜儀測量了兩種狀態的氣溶膠原氣的粒徑分布;接入稀釋器后又單獨測量了吸濕顆粒氣溶膠原氣的粒徑分布。測量結果如圖1所示。

圖1 不同狀態氣溶膠原氣的粒徑分布

由圖1可知,吸濕后的顆粒與干燥顆粒的粒徑分布明顯不同。吸濕后顆粒的粒徑分布整體向顆粒粒徑減小的方向偏移,且0.3 μm左右顆粒的濃度比明顯增加。以粒徑為0.294 μm的顆粒為例,在干燥狀態下濃度比為0.069,自然吸濕狀態下為0.084,增加了22.7%。實際操作過程中,氣溶膠中攜帶的顆粒在高濕環境中不僅會吸濕,同時還可能因濕分冷凝使粒徑和折射率發生顯著變化,導致光散射儀的檢測結果出現偏差。因此,為了保證測量數據的可靠性,有必要屏蔽因濕分混入對測量結果的影響。

當稀釋氣體(空氣)的溫度為20.4 ℃,相對濕度為3.5%時,將吸濕粉塵對應的氣溶膠原氣通過稀釋器,此時檢測到的顆粒粒徑分布與干燥顆粒的粒徑分布重合較好,說明合適操作條件下稀釋器有望解決測量高濕環境下顆粒粒徑分布偏移的問題。在線檢測高濕氣溶膠顆粒粒徑分布時,為了獲得準確的測量結果,需對液滴在稀釋器內的蒸發特性進行研究。假設圖 1中偏差較大的粒徑區域0.2~5 μm為系統中液滴的尺寸范圍,下文將在此范圍內探尋液滴完全蒸發的操作條件。

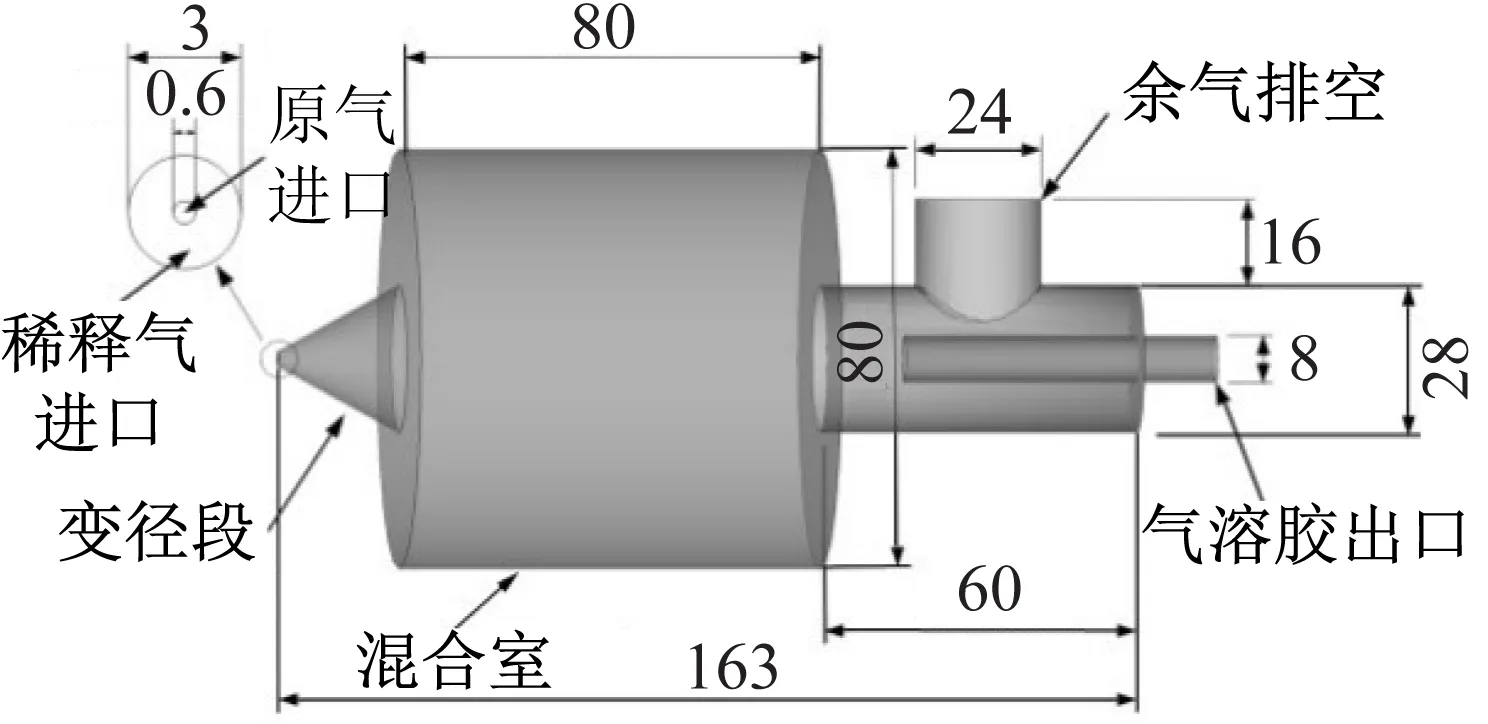

2 臨界蒸發曲線

為了探討尺寸為0.2~5 μm的液滴在稀釋器中是否完全蒸發,需知液滴在稀釋器內的停留時間。進入VKL 10的稀釋氣體流量為45 L/min,氣溶膠原氣流量為5 L/min,稀釋器的三維結構及尺寸參數如圖2所示。

因實驗難以直接測量液滴在稀釋器內的停留時間,遂采用計算流體力學(CFD)的方法分析液滴的停留時間。結果顯示,液滴在稀釋器內完全蒸發的極限停留時間為32.9 ms。

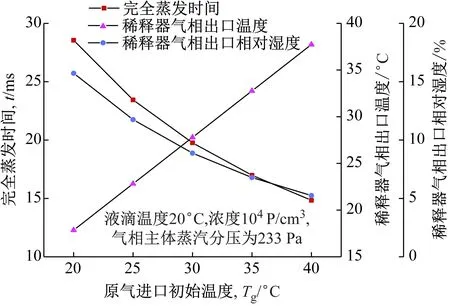

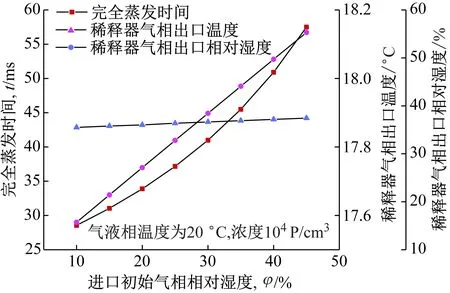

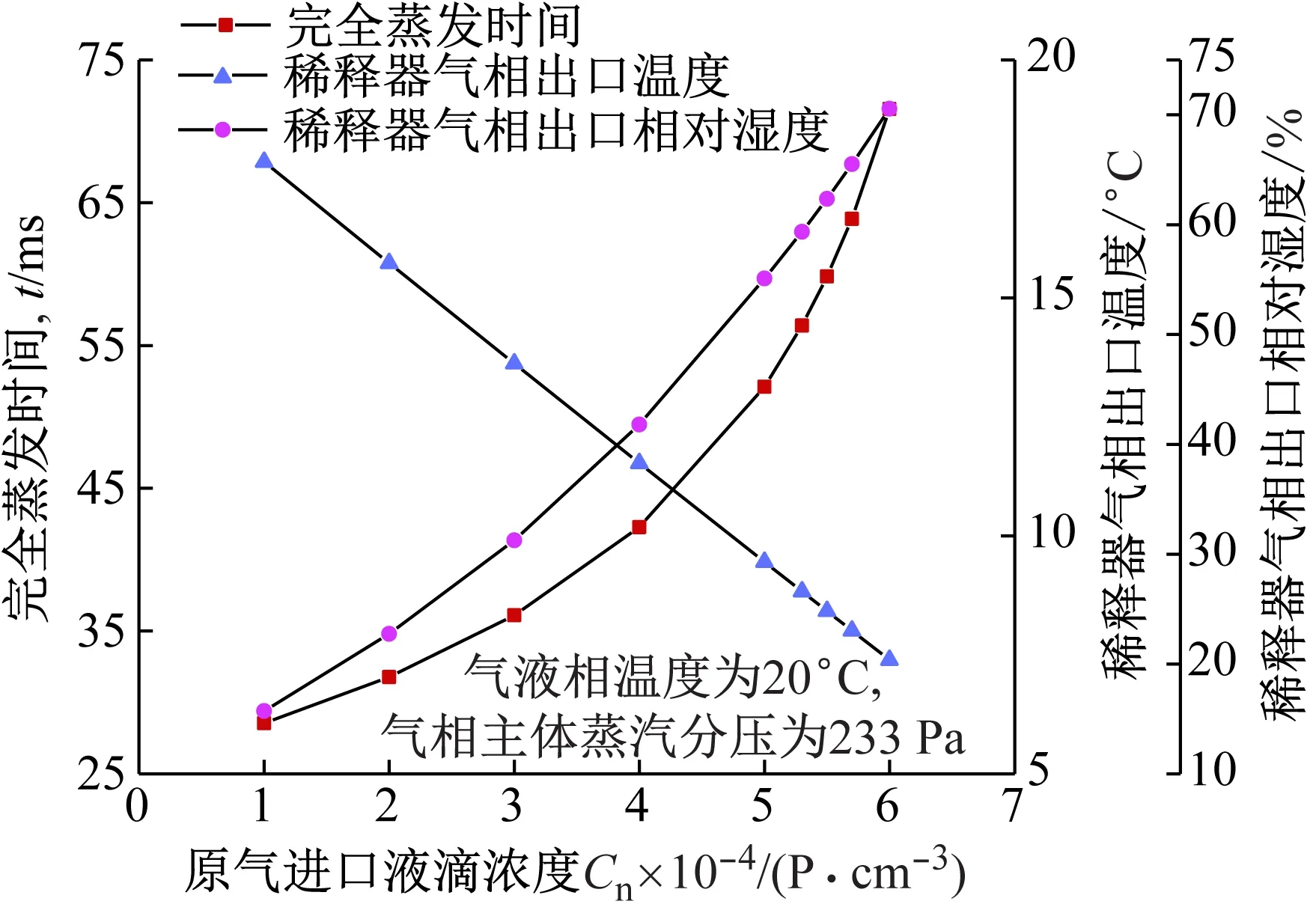

通過理論計算對稀釋器內影響液滴蒸發速率的因素進行了分析[10]。原氣與稀釋氣體混合后的狀態為計算的初始狀態,考察稀釋氣體溫度、濕度、液滴數量濃度(單位為:P·cm-3,其中P為粒子數)對5 μm液滴完全蒸發時間的影響[11-14],結果如圖3~5所示。

圖3 不同氣相溫度下液滴的蒸發時間和出口溫濕度

圖4 不同氣相相對濕度下液滴的蒸發時間及出口氣相溫濕度

圖5 不同濃度液滴的蒸發時間和出口溫濕度

液滴溫度為20 ℃時,32.9 ms內不同數量濃度的5 μm液滴恰好完全蒸發,將此操作條件作為稀釋器的臨界操作條件。結合上述計算結果,繪制臨界操作曲線如圖6所示。

3 實驗研究

為了驗證臨界蒸發曲線對在線檢測系統操作條件的指導價值,探尋在線檢測系統合適的操作條件,本文設計了高濕氣溶膠顆粒物粒徑分布和濃度檢測實驗。

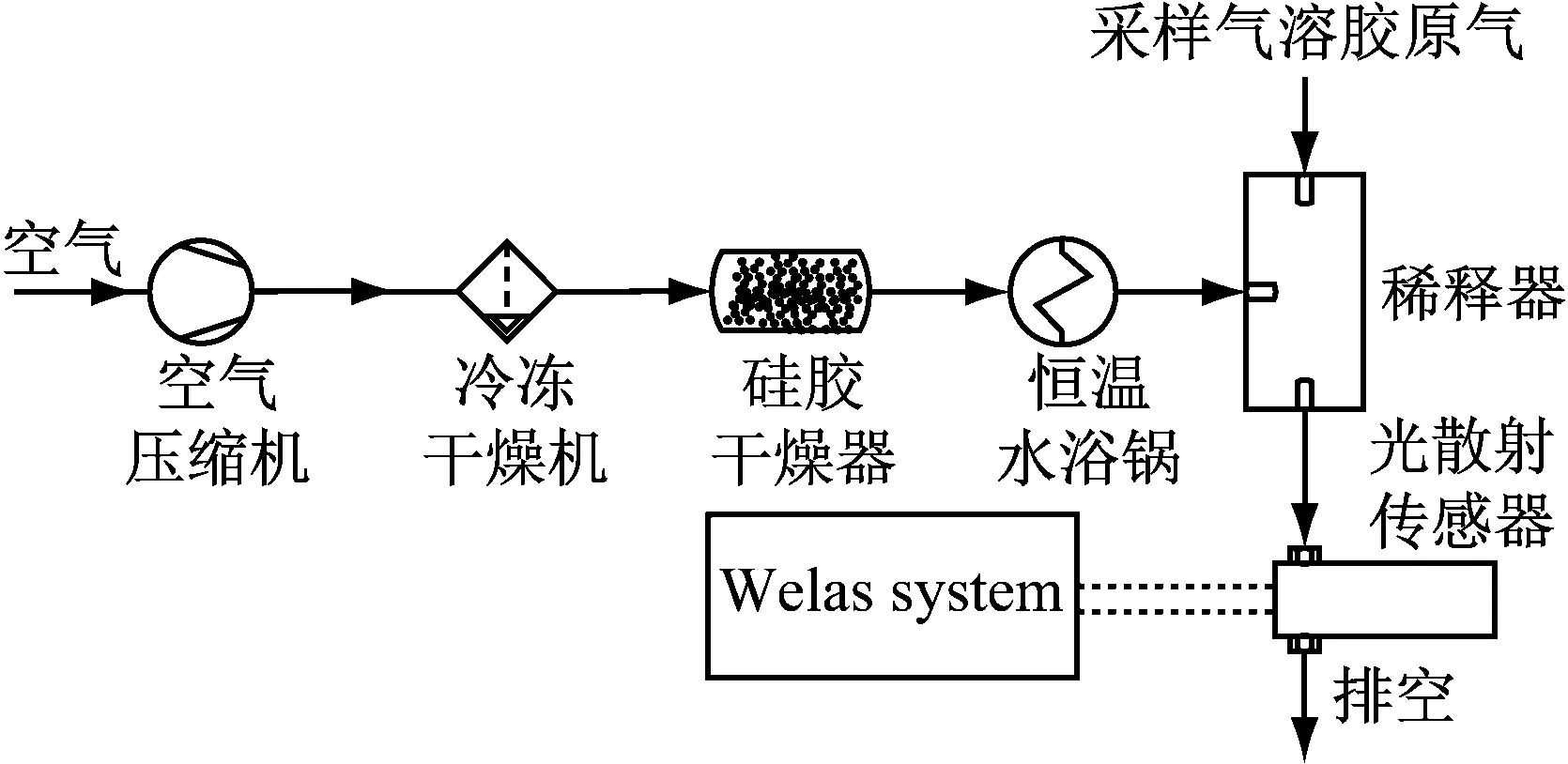

3.1 實驗裝置

結合加熱與稀釋兩種干燥原理設計實驗裝置如圖 7所示。圖中,空氣經空氣壓縮機進入冷凍干燥機進行降溫并排出過程中凝結的水分,經硅膠干燥劑進一步降低配氣中的含濕量,再經恒溫水浴鍋對配氣進行加熱,降低其相對濕度,最后作為稀釋氣體進入稀釋器。高濕的采樣氣溶膠原氣進入稀釋器,在高溫低濕氣體的稀釋下,采樣氣體中的水滴及顆粒物表面的濕分均被蒸發。經稀釋后的采樣氣體進入光散射粒徑譜儀,檢測得到氣溶膠中顆粒物的數量濃度及粒徑分布。

為了保證測量結果的準確性,氣溶膠采樣過程非常關鍵。《固定污染源排氣中顆粒物測定與氣態污染物采樣方法》[15]中規定,煙塵采樣器需采用等速采樣原則。由于Welas Digital 2000的采樣流量一定,常用的恒定采樣器截面改變采樣流量實現等速采樣的方法不適用。為此,設計了一套恒流量變截面的采樣裝置,針對不同主體氣速更換相應口徑采樣頭,避免在采樣過程中帶來的顆粒濃度及粒徑分布偏差。

此過程中使用的主要儀器及其關鍵參數如下:Welas Digital 2000量程0.2~40 μm,光散射粒徑譜儀濃度范圍1~106P·cm-3,VKL 10稀釋器稀釋氣與原氣流量45∶5 L/min,含塵氣體顆粒粒徑<20 μm。為了保證實驗使用的關鍵設備處于合適的操作狀態。分別討論Welas Digital 2000光散射粒徑譜儀和VKL 10稀釋器合理的操作條件及相關指標。

3.1.1VKL10

VKL 10稀釋器主要用于高濕氣溶膠顆粒濃度在線檢測系統中對混入濕分的處理。其稀釋比例取決于稀釋氣體壓力,壓力為0.25 MPa時,稀釋比例為1∶10。此時稀釋氣與原氣的流量為45∶5 L/min。

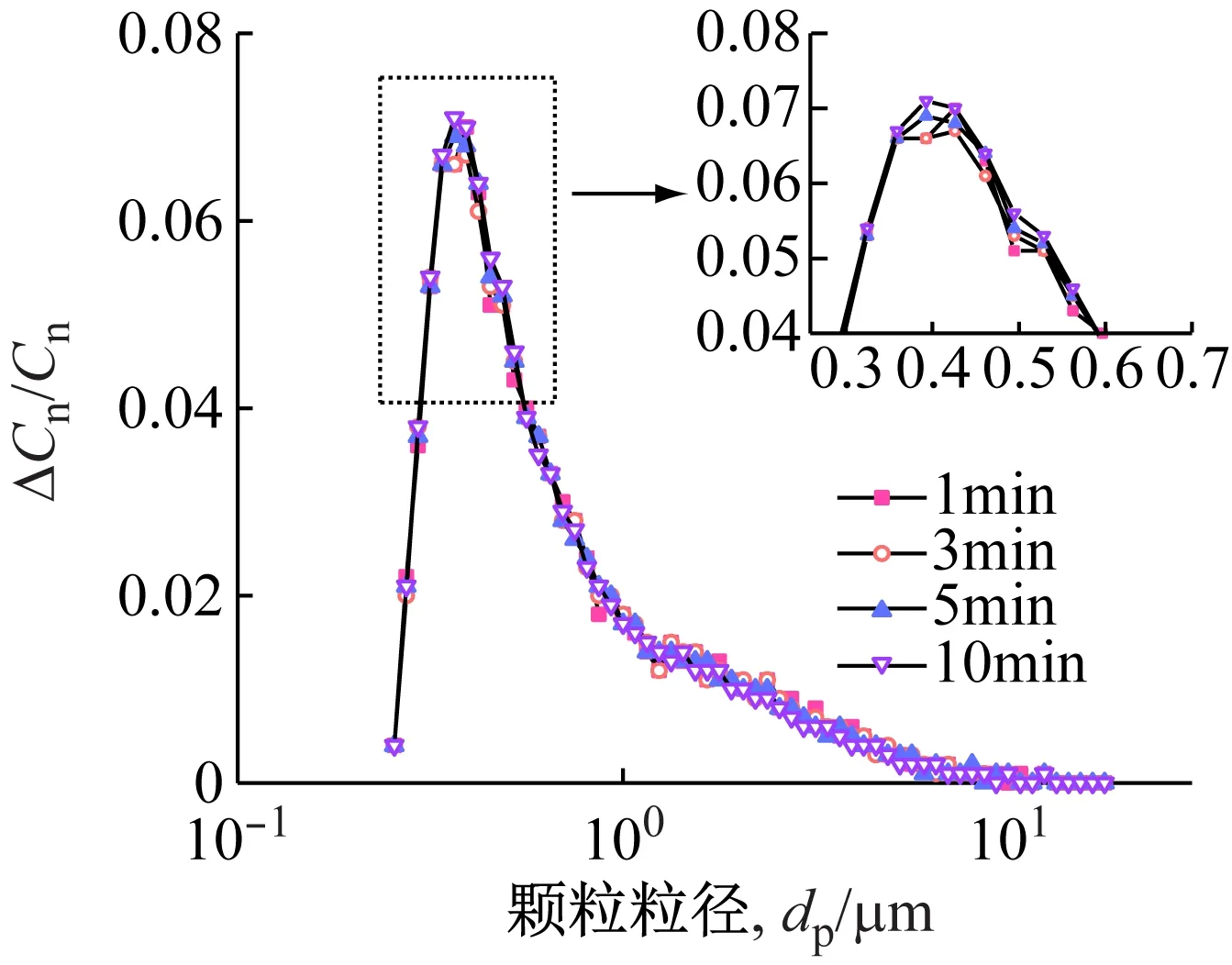

3.1.2WelasDigital2000

Welas Digital 2000是一臺基于光散射原理的顆粒物濃度及粒徑分布測量儀器。測量時,需使用PDControl軟件及CalDust 1100標準粉塵對儀器進行校準并選取合適的量程和測量時間。本文結合實驗粉塵Pural NF的粒徑分布特征,選取0.2~10 μm的量程。通過實驗測定了測量時間分別為1、3、5、10 min的粒徑分布數據,對比如圖8所示。由圖可見,顆粒粒徑為0.4 μm處4次測量結果之間差異較為明顯。測量結果隨時間的增加趨于穩定。測量時間為5和10 min的兩組數據差別較小,可認為5 min時,測量結果已趨于穩定,檢測結果可靠。

圖8 不同測試時間下顆粒粒徑分布

Welas Digital 2000測量結果的可靠性取決于顆粒速度偏移率及顆粒重合率兩個指標。顆粒速度偏移率指顆粒通過傳感器時的速度與儀器要求速度之間的相對偏差,此值較大時,測量得到的顆粒濃度明顯偏低,應對后置過濾器進行清灰處理。顆粒重合率指2個或多個顆粒在經過傳感器時重疊信號數占總信號數量的比值,此值較大時,測量得到的顆粒濃度減小,粒徑變大,應適當減小采樣濃度或增加稀釋倍數。

測量時,為排除上述因素帶來的誤差,PDControl軟件會實時更新速度偏移率及顆粒重合率的數據。軟件以綠色標識(<10%)可接受,以黃色標識警告,以紅色標識不能接受。通常測量應在綠色標識下進行。

3.2 粒徑分布對比

使用在線檢測系統對高濕氣溶膠原氣進行在線測量。檢測過程中,硅膠干燥器的吸濕能力逐漸下降而使稀釋氣體的濕含量增加。稀釋氣體濕含量變化時,對氣溶膠顆粒物的粒徑分布進行了多次測量,得到了粒徑分布與出口氣相相對濕度的關系,如圖9所示。此時氣溶膠原氣的顆粒物濃度為2×105P/cm3,溫度為20 ℃。

圖9 不同進口相對濕度下顆粒的粒徑分布

由圖9可知,稀釋器出口氣相相對濕度為17.2%時,檢測到的粒徑分布與干燥顆粒的粒徑分布較為吻合;當濕度增加為20.9%時粒徑分布偏差較為微弱;當濕度進一步增加到22.3%時,粒徑分布已可觀察到明顯偏移。

假設檢測到的粒徑分布與干燥顆粒粒徑分布的偏移均由液滴的混入導致。在臨界蒸發曲線的指導下選取合適的操作條件,通過理論計算得到了出口臨界相對濕度約為20.7%,與實驗值吻合,驗證了臨界蒸發曲線的合理性及對稀釋器操作條件的指導意義。

4 結 論

為了屏蔽氣溶膠中顆粒物因水分凝結而導致的粒徑分布偏移,本文提出一種對高濕氣溶膠進行加熱和稀釋的處理方法,獲得了以下結論:

(1) 稀釋與加熱相結合的方法可以用來屏蔽流化床除塵裝置尾氣因濕分混入而導致的顆粒粒徑分布偏移。

(2) 得到了Welas Digital 2000適宜的操作條件:單次測量時長為5 min,顆粒速度偏移率及顆粒重合率應小于10%。

(3) 通過理論計算得到了稀釋器內液滴的臨界蒸發曲線,可用于指導稀釋器操作參數的選擇。如在采樣氣相溫度為20 ℃時,欲使采樣氣體中的水分完全蒸發,稀釋器出口氣相溫度應不低于16 ℃,相對濕度不高于23%。

(4) 結合上述研究成果建立了高濕氣溶膠顆粒濃度在線檢測實驗系統,保證了實驗室的環境安全,同時也豐富了流化床干燥實驗的內容,有利于培養學生嚴謹的科研態度及創新精神。