復(fù)合材料深型腔天線(xiàn)罩體頭部厚度檢測(cè)及加工補(bǔ)償方法

周榮軍 劉偉峰 卓艾寶 劉志清 毛華章

復(fù)合材料深型腔天線(xiàn)罩體頭部厚度檢測(cè)及加工補(bǔ)償方法

周榮軍 劉偉峰 卓艾寶 劉志清 毛華章

(湖北三江航天江北機(jī)械工程有限公司,孝感 432000)

介紹了復(fù)合材料深型腔天線(xiàn)罩體的結(jié)構(gòu)特點(diǎn)、內(nèi)型面檢測(cè)及加工補(bǔ)償難點(diǎn),采用一種光電接觸式深度測(cè)具并結(jié)合數(shù)控機(jī)床驗(yàn)證了產(chǎn)品的內(nèi)部型面尺寸。提供了一種針對(duì)復(fù)合材料異型曲面深型腔的頭部厚度檢測(cè)方法和銑加工刀具及殘留厚度補(bǔ)償方法,解決了大型石英陶瓷復(fù)合材料產(chǎn)品在加工過(guò)程中和加工完成后無(wú)法精確測(cè)量深度和產(chǎn)品厚度的問(wèn)題。

復(fù)合材料;深度檢測(cè);銑加工補(bǔ)償;深度測(cè)具

1 引言

天線(xiàn)罩是航天器系統(tǒng)關(guān)鍵零件之一,在惡劣環(huán)境下保護(hù)飛行器制導(dǎo)系統(tǒng)通訊、遙測(cè)、制導(dǎo)引爆等系統(tǒng)正常工作。目前,非金屬材料如碳纖維、玻璃纖維和石英陶瓷復(fù)合材料在航天領(lǐng)域應(yīng)用極為廣泛。復(fù)合材料在機(jī)械加工及尺寸檢測(cè)方面都有別于金屬材料,且傳統(tǒng)天線(xiàn)罩多以圓形和橢球型為主要結(jié)構(gòu),而石英陶瓷復(fù)合材料乘波體天線(xiàn)罩采用大體量、多曲面、深型腔異型結(jié)構(gòu),給機(jī)械加工和尺寸檢測(cè)帶來(lái)了難題。通過(guò)分析深型腔罩體,確定檢測(cè)方法及論述檢測(cè)儀器工作原理,驗(yàn)證了該方法的數(shù)據(jù)采集準(zhǔn)確性和實(shí)用性。

2 天線(xiàn)罩結(jié)構(gòu)分析

2.1 天線(xiàn)罩體材料分析

復(fù)合材料深型腔天線(xiàn)罩體采用石英纖維增強(qiáng)石英復(fù)合陶瓷浸漬工藝,將石英編織體通過(guò)真空浸漬等方法使石英膠液中的二氧化硅顆粒均勻滲入并沉積到纖維編織體內(nèi)部,待石英膠液達(dá)到一定密度后加熱保溫并固化定型[1]。

2.2 天線(xiàn)罩體結(jié)構(gòu)分析

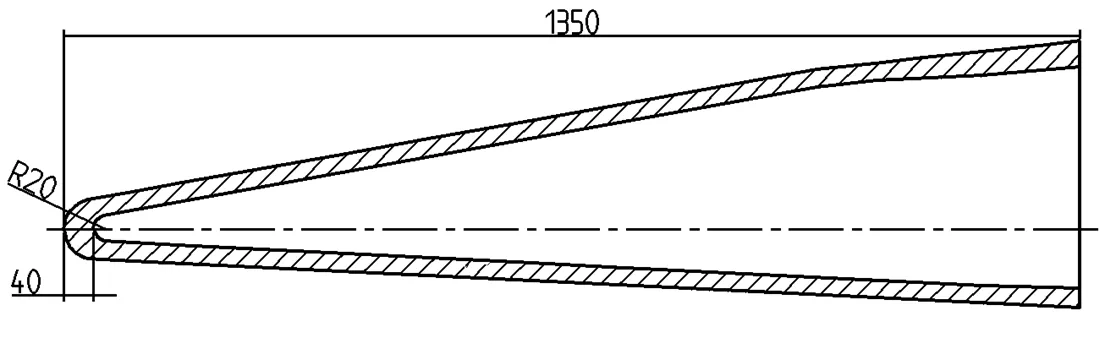

復(fù)合材料深型腔罩體結(jié)構(gòu)有別于應(yīng)用較廣泛的球體和錐體結(jié)構(gòu),剖切截面結(jié)構(gòu)如圖1所示。采用不規(guī)則三棱型乘波體異型結(jié)構(gòu),大端內(nèi)腔采用大曲率小升角不規(guī)則形狀,頭部采用20mm球形,從大端至頭部球心采用多角度漸變曲面結(jié)構(gòu)。內(nèi)型腔深度達(dá)到1310mm,整個(gè)內(nèi)型在熱復(fù)合定型后要銑加工至設(shè)計(jì)要求尺寸,且保證頭部厚度(40±0.1)mm。

圖1 罩體剖切截面圖

2.3 檢測(cè)及補(bǔ)償難點(diǎn)

罩體總長(zhǎng)1350mm,頭部厚度40mm,則內(nèi)型腔大端端面到球心頂部深度達(dá)到1310mm,常規(guī)檢具(千分表、卡鉗等)無(wú)法測(cè)量實(shí)際深度,目前在數(shù)控設(shè)備上使用的光電找正器、機(jī)械偏心式找正器在測(cè)量深型腔體時(shí)無(wú)法實(shí)現(xiàn),市場(chǎng)上各品牌激光掃描儀掃描深度有局限,自制深度尺精度差無(wú)法準(zhǔn)確測(cè)量到球心頂點(diǎn)距離,且測(cè)量誤差在±2mm無(wú)法滿(mǎn)足測(cè)量要求。內(nèi)型腔采用臥式加工中心多軸仿形加工成型,在加工過(guò)程中因銑刀存在磨損和加工殘留,如果不能準(zhǔn)確測(cè)量頭部實(shí)際加工深度,最終加工完成后產(chǎn)品的頭部厚度達(dá)不到設(shè)計(jì)要求。

3 頭部厚度的檢測(cè)方法

通過(guò)工藝分析,該產(chǎn)品加工順序:加工外形,保證總長(zhǎng)度;再加工內(nèi)型腔進(jìn)而測(cè)量?jī)?nèi)型深度,頭部厚度的值計(jì)算得到準(zhǔn)確數(shù)據(jù)。通過(guò)尺寸鏈計(jì)算最終得到:=-[2]。

3.1 罩體外形長(zhǎng)度L檢測(cè)方法

該罩體在加工時(shí)采用五軸四聯(lián)動(dòng)數(shù)控臥式加工中心加工,定位牢固。故將產(chǎn)品旋轉(zhuǎn)90°,即零件內(nèi)型腔與主軸垂直,采用機(jī)械式偏心找正器測(cè)量罩體外型頭部值1和大端端面的相對(duì)長(zhǎng)度2,與機(jī)械式偏心找正器直徑求差,即可得到外型總長(zhǎng)=2-1-

3.2 罩體內(nèi)型深度的檢測(cè)方法

3.2.1 深度測(cè)量方法

采用同樣的方法,使零件內(nèi)型腔處于與主軸平行的位置,利用自制光電式深度測(cè)具測(cè)量大端端面參考值1,再測(cè)量頭部?jī)?nèi)腔球心的位置得到相對(duì)大端端面的相對(duì)值2,計(jì)算可以得到該產(chǎn)品內(nèi)腔深度=2-1

3.2.2 深度測(cè)具的結(jié)構(gòu)及工作原理

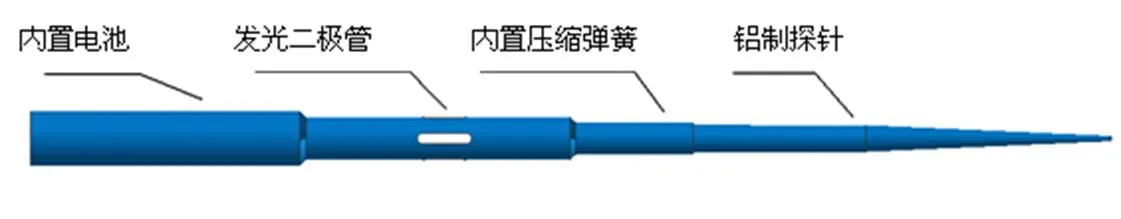

a. 深度測(cè)具的結(jié)構(gòu)

型腔深度作為該產(chǎn)品測(cè)量頭部厚度的最難環(huán)節(jié),由于該產(chǎn)品型腔復(fù)雜,深度達(dá)到1310mm,傳統(tǒng)量具無(wú)法測(cè)量,且內(nèi)部空間狹小,即使測(cè)得球心位置也無(wú)法觀(guān)察。為了解決深度測(cè)量問(wèn)題,設(shè)計(jì)如圖2所示結(jié)構(gòu)的光電接觸式深度測(cè)具,將該測(cè)具夾持在機(jī)加刀體上,使用鋁制探針接觸大端端面二極管發(fā)光,此時(shí)數(shù)控設(shè)備顯示器上測(cè)得的數(shù)值為初始數(shù)值1。將測(cè)具沿主軸軸向移動(dòng)至罩體內(nèi)型腔頂端球心位置,探針接觸罩體內(nèi)型腔頭部最高點(diǎn),探針另一端觸發(fā)二極管使二極管發(fā)光。此時(shí)的位置在數(shù)控設(shè)備顯示器上的相對(duì)值即為2。

圖2 光電接觸式深度測(cè)具結(jié)構(gòu)示意圖

b. 深度測(cè)具工作原理

利用光電技術(shù),制作光電接觸式深度測(cè)具可以實(shí)現(xiàn)準(zhǔn)確測(cè)量。光電接觸式深度測(cè)具利用金屬觸點(diǎn)的導(dǎo)電性(使發(fā)光二極管的兩個(gè)觸點(diǎn)連接電池的正負(fù)極,二極管發(fā)光),當(dāng)探針接觸到工件表面時(shí),電流形成回路,發(fā)出聲、光提示信號(hào)。探針與發(fā)光二極管的觸點(diǎn)間用一彈簧分開(kāi),探針接觸物體時(shí)發(fā)生回彈。通過(guò)光電接觸式深度測(cè)具的指示和機(jī)床坐標(biāo)位置即可得到被測(cè)表面的坐標(biāo)位置。利用測(cè)具這個(gè)特性,將其裝夾在數(shù)控機(jī)床主軸或刀塔上,實(shí)現(xiàn)準(zhǔn)確測(cè)量工件軸向尺寸,可以測(cè)量金屬和非金屬材料,不受零件材料和環(huán)境的影響。

光電接觸式深度測(cè)具在測(cè)量工件時(shí),機(jī)床主軸不旋轉(zhuǎn)并保持定向狀態(tài),該測(cè)具安全性高且不損傷工件表面,測(cè)量的精度可達(dá)到0.01mm,重復(fù)測(cè)量精度達(dá)到0.01mm,保證測(cè)量的關(guān)鍵尺寸準(zhǔn)確無(wú)誤,發(fā)光二極管的觸點(diǎn)響應(yīng)時(shí)間為60ns,充分滿(mǎn)足深度測(cè)量的靈敏度要求。

4 頭部厚度的銑加工補(bǔ)償

該罩體頭部球形采用曲面造型,構(gòu)造完決定曲面形狀的關(guān)鍵線(xiàn)框后選用曲面生成,在線(xiàn)框上構(gòu)造所需定義的曲面描述零件加工造型的外表面,是數(shù)控銑加工的加工依據(jù),加工時(shí)刀具刀位點(diǎn)會(huì)沿著這個(gè)曲面形成一系列的線(xiàn)段或者圓弧段,刀具沿著軌跡依次經(jīng)過(guò)每一個(gè)指令坐標(biāo)點(diǎn),從而切削出工件的形狀。數(shù)控刀具刀位點(diǎn)沿著坐標(biāo)點(diǎn)移動(dòng)逼近理想軌跡的運(yùn)動(dòng)稱(chēng)為插補(bǔ)運(yùn)動(dòng)[3],在銑削曲面時(shí),數(shù)控機(jī)床只能以直線(xiàn)段或者圓弧這兩種簡(jiǎn)單的運(yùn)動(dòng)形式完成插補(bǔ)運(yùn)動(dòng),所以在數(shù)控加工誤差中影響到加工后曲面精度的主要有刀具的插補(bǔ)誤差和殘留高度。在加工完成后立即檢測(cè)工件,并提供精確的幾何尺寸數(shù)據(jù)如曲線(xiàn)、曲面仿形信息等,控制罩體頭部?jī)?nèi)型面的表面粗糙度和尺寸精度,減少插補(bǔ)誤差和殘留高度。采用以下步驟:

a. 待罩體頭部厚度半精加工后(通常留0.5mm余量),利用深度測(cè)具測(cè)量?jī)?nèi)腔頭部定點(diǎn)的深度,結(jié)合數(shù)控機(jī)床坐標(biāo)顯示功能,在內(nèi)球面的同一截面上測(cè)量出實(shí)際坐標(biāo)值。

b. 通過(guò)采集到的實(shí)際坐標(biāo)數(shù)據(jù)同模型的理論值比較,從而計(jì)算出加工后的殘留高度和刀具實(shí)際磨損量,最終利用數(shù)控加工軟件根據(jù)磨損值調(diào)整加工精度和刀具補(bǔ)償值,使銑加工完成后獲得合格內(nèi)腔型面并保證頭部厚度的尺寸。

5 結(jié)束語(yǔ)

通過(guò)分析乘波體石英復(fù)合材料罩體的結(jié)構(gòu)和材料,介紹該罩體的頭部厚度檢測(cè)方法,總結(jié)了一套非金屬深型腔深度及內(nèi)外形厚度的精確檢測(cè)方法,同時(shí)自主設(shè)計(jì)了一種光電接觸式深度測(cè)具,利用深度測(cè)具可以采集加工過(guò)的曲面數(shù)據(jù),通過(guò)編程軟件精確補(bǔ)償。

實(shí)踐證明,采用以上測(cè)量方法檢測(cè)非金屬乘波體石英陶瓷復(fù)合材料罩體數(shù)據(jù)準(zhǔn)確,方法簡(jiǎn)單實(shí)用,通過(guò)激光三維掃描儀掃描后得到的數(shù)據(jù)與上述方法得到的數(shù)據(jù)一致。較好地解決了非金屬深型腔零件的深度測(cè)量加工補(bǔ)償問(wèn)題。該方法在非金屬零件的測(cè)量方面有一定的借鑒意義,具有推廣應(yīng)用價(jià)值。

1 劉義華,佘平江. 大厚度植物液相浸漬工藝研究[J]. 航天制造技術(shù),2012(4):47

2 李培根. 機(jī)械基礎(chǔ)(高級(jí))[M]. 北京:機(jī)械工業(yè)出版社,2012

3 楊偉群. 數(shù)控工藝培訓(xùn)教程(數(shù)控銑部分)[M]. 北京:清華大學(xué)出版社,2006

Head Thickness Detection and Processing Compensation Method for Composite Deep Cavity Radome

Zhou Rongjun Liu Weifeng Zhuo Aibao Liu Zhiqing Mao Huazhang

(Jiangbei Machinery Engineering Co., Ltd., Xiaogan 432000)

This paper introduces the structural characteristics of the composite deep cavity radome, and the difficulties of measuring the inner surface and machining compensation. A photoelectric contact depth gauge and a CNC machine tool were used to verify the internal surface dimensions of the product. A method for measuring the head thickness of a deep cavity with composite profiled surfaces and a method for compensating milling cutters and residual thickness were presented. The problem that the depth and thickness of large-scale quartz ceramic composites can not be accurately measured during and after processing was solved.

compound material;depth detection;processing compensation;depth gauge

周榮軍(1984),高級(jí)技師,數(shù)控銑工專(zhuān)業(yè);研究方向:機(jī)械冷加工。

2018-09-12