熱浸鍍鋅鋼管的鍍鋅層分析

陳立云,楊林濤,蔣杏國,孫同金,周 鵬

(江蘇省鹽城市產品質量監督檢驗所,江蘇 鹽城 224056)

鋼管(熱浸鍍鋅管)是使熔融金屬與鐵基體反應而產生合金層,從而使基體和鍍層二者相結合。熱浸鍍鋅是先將鋼管進行酸洗,為了去除鋼管表面的氧化鐵,酸洗后,通過氯化銨或氯化鋅水溶液或氯化銨和氯化鋅混合水溶液槽中進行清洗,然后送入熱浸鍍槽中。機械金屬管管熱浸鍍鋅它具有鍍層均勻,附著力強,使用壽命長等優點。熱浸鍍鋅鋼管基體與熔融的鍍液發生復雜的物理、化學反應,形成耐腐蝕的結構緊密的鋅一鐵合金層。合金層與純鋅層、鋼管基體融為一體,故其讓機械零件鋼管的耐腐蝕能力強,壽命也更長。鋼管的干法熱浸鍍鋅的生產工藝流程為:黑管→脫脂→清洗→酸洗→清洗→溶劑處理→干燥→熱浸鋅→內外表面處理→水冷[1]。

某工廠機械結構件中的熱浸鍍鋅鋼管使用不足半年,多處出現銹蝕、露鐵的情況。根據規定熱浸鍍鋅后的鋼管外壁表面應有完整的鍍鋅層,不得有漏鍍、氣泡;內壁表面不得漏鍍。如果,鍍鋅層不符合標準要求,就會出現鋼管銹蝕,直至影響鋼管的強度。在國內報道中,有出現使用劣質熱浸鍍鋅鋼管致使機械設備出現故障[2]。國內文獻有介紹一種用掃描電子顯微鏡(SEM)觀察合金化熱浸鍍鋅層截面形貌及對鍍層中的各種鋅鐵合金相進行分析的方法,該方法是在普通鍍層金相檢驗方法的基礎上借助SEM獲取鍍層截面形貌,從而定性地判斷鍍層內的各種鋅鐵合金相的生成與否[3]。隨著SEM的技術發展,掃描電鏡能譜分析儀的廣泛應用,本文通過運用掃描電鏡和能譜分析技術對熱浸鍍鋅層進行分析。

1 試驗研究

1.1 宏觀檢查

經目測,1#樣品外壁銹蝕區域較大,鍍鋅區域表面較灰暗,內壁已完全銹蝕(見圖1)。2#樣品外壁表面存在縱向分布的銹蝕區域,內壁焊縫處有銹蝕現象(見圖2)。

圖1 1#樣品外壁和內壁形貌

圖2 2#樣品外壁和內壁形貌

1.2 鍍層截面微觀形貌

在樣品上取截面制樣,置于掃描電鏡下觀察樣品截面形貌:1#樣品表面為鍍鋅層,厚度約為2μm(見圖3);2#樣品表面為鍍鋅層,厚度約為6μm(見圖4)。

圖3 1#樣品外壁截面高倍形貌

圖4 2#樣品內壁截面高倍形貌

1.3 鍍層成分分析

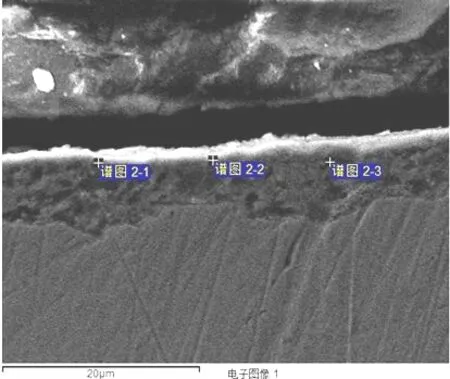

由于1#樣品外壁表面鍍鋅層較薄,無法正確檢測。采用掃描電鏡能譜分析儀對2#樣品表面鍍層進行成分分析。

圖5 2#樣品內壁表面鍍層成分分析位置圖

圖6 內壁表面鍍層成分分析譜圖2-1

圖7 內壁表面鍍層成分分析譜圖2-2

圖8 內壁表面鍍層成分分析譜圖2-3

通過分析結果表明,2#樣內壁表面鍍鋅層中含有C、O、Al、Si、S、Fe、Zn元素,分析位置示意圖及譜圖見圖5~8,其鍍層成分分析結果見表1。

表1 2#樣品內壁表面鍍層成分分析結果

2 分析討論

熱浸鍍鋅也稱熱浸鍍鋅,是鋼鐵構件浸入熔融的鋅液中獲得金屬覆蓋層的一種方法。熱浸鍍鋅時,鐵和鋅將發生一系列復雜的物理化學反應,生成鐵鋅金屬化合物。由Fe-Zn二元相圖可看出,自鋼鐵基體至最外層會形成下列組織:α相層、γ相層、Γ相層、δ1相層、ξ相層和η相層。熱浸鍍鋅層一般是由純鋅層和Fe-Zn合金層組成,在實際熱浸鍍鋅生產中由于生產工藝條件差異,獲得的鋅層組織不一定完全含有上述的相層。

鍍鋅鋼管樣品取自在役的結構件,表面存在不同程度的氧化腐蝕,從截面上來看,1#和2#表面存在鍍鋅層,因鍍鋅層截面形貌未能清晰顯示鍍鋅層原始組織形貌,因此通過分析鍍鋅層中是否含Fe元素來推斷鍍鋅層是否為熱浸鍍鋅。由于1#樣表面鍍鋅層較薄,無法正確分析鍍鋅層的成分,2#樣品的鍍鋅層中含有一定量的Fe,對鍍層中Fe元素和Zn元素的含量進行歸一化處理后,Fe與Zn的質量百分比見表2。分析結果表明,1#樣表面鍍鋅層較薄,無法分析其鍍鋅層工藝。2#樣品的鍍鋅層與熱浸鍍鋅層相似。

表2 鍍層中Fe與Zn的質量百分比