打造精益安全工位助推企業安全發展

中車南京浦鎮車輛有限公司

陳金榮

自2013年集團公司逐步推進精益安全工位建設,通過在我公司試點運行以來,同時結合對其他公司調研和交流后發現,各公司在推進精益安全工位建設過程中普遍存在以下幾點困惑和問題。例如:如何合理切分工位、實現“車動人不動”的流線作業;如何避免員工填寫表單流于形式;如何提高工位、工區的自主安全管理;如何動態掌握作業現場危險源的變化等等問題,都給在精益安全工位建設推進過程中設置了重重障礙。

鑒于以上問題的存在,我公司從以下幾方面對精益安全工位推進工作進行了細化和深化。通過近幾年不斷的推進,公司精益安全工位建設工作取得了良好的成績,使得公司安全管理績效得到穩步提升。

■優化工藝布局,合理切分工位

精益安全工位建設首先要從工位切分入手,按照工位制節拍化生產的方式,對生產流水線工藝流程進行梳理和分析,合理切分工位調整工藝布局。

以我公司車體車間BO3工區為例,B03工區主要從事全鋁合金焊接B型車體的生產制造,工藝部門按照工藝流程對原先的生產班組進行切分,將原先的車頂、側墻、底架、總成四個班組,切分為16個工位(見圖1),如車頂班組切分為:車頂正裝工位、車頂反裝工位、車頂掉掛件安裝工位和車頂調修工位,通過明確各工位的作業內容、作業人員及使用的設備和工具,實現產品在各工位之間進行流轉,形成產品流動,人員、臺位不動的生產流水線。

圖1:BO3工區工藝布局圖

通過工位的切分,實現了作業人員在固定的區域內,進行固定的作業,其所接觸的危險源基本固定,有利于員工熟悉和掌握。

■優化工位安全表單,對工位危險源進行實時管控

工位安全管理表單是整個安全管理工作在工位具體落實的體現,通過管理表單的形式,將工位的管理標準、工位日常管控過程及工位安全管理評價標準在現場的管理看板上進行目視化。

2.1 《工位安全地圖》

《工位安全地圖》主要包含工位定置圖、工位區域示意圖及逃生標識、工位危險源清單和工位安全達標評價標準四個方面的內容:

工位定置圖:為工位現場定置的管理標準,明確了工位的管理區域及現場物品擺放的位置。工位定置圖由工藝部門以標準文件的形式下發到工位,如果現場定置物品需發生變化,必須先更新工位定置圖。

工位區域示意圖及逃生標識:主要是明確工位在整個生產線的具體位置和告知員工遇到突發事件,員工逃生的方向。

工位的危險源清單:是與職業健康安全管理體系相融合,從人的因素、物的因素、環境因素及管理因素四個方面進行危險源辨識,將人的因素和環境因素的管控措施落實到本工位的作業指導書中,將物的因素的管控措施與之設備設施的TPM點檢標準相對應,將管理因素的管控措施,落實到管理制度中,使得每個危險源都有對應的管控文件并下發到工位。同時對識別的危險源進行風險等級劃分,并將風險等級用圖形符號在工位定置圖中標識存在的位置。

工位安全達標管理評價標準:主要包含危險源管控標準、現場5S管理標準和工位安全基礎臺賬管理標準三個方面。

通過對該表單的優化,使得表單的內容更加符合職業健康安全體系的管理要求,管理標準更加統一和規范。

2.2 《工位安全及現場5S管理點檢表》

《工位安全及現場5S管理點檢表》主要是將本工位的危險源(人的因素、物的因素、環境因素、管理因素)和現場5S作為點檢項,通過表單明確各級管理人員點檢的頻次和點檢的項點。

工位長:每日開工前對本工位危險源清單中物的因素和環境因素的項點進行確認,作業過程中對人的因素和現場5S的項點進行點檢,并做好相應的記錄。

工區長:每周對工位點檢不少于兩次,重點檢查工位的管理因素(班前安全講話記錄、班組安全活動記錄、表單填寫情況),抽查工位的人的因素、物的因素、環境因素及現場5S的項點,并做好相應的記錄。

安全員:每周對工位點檢不少于一次、抽查工位的人的因素、物的因素、管理因素、環境因素及現場5S的項點,并做好相應的記錄。

車間分管領導:每月對工位點檢不少于兩次、抽查工位的人的因素、物的因素、管理因素、環境因素及現場5S的項點,并做好相應的記錄。

考慮到工位長開工前點檢的工作量,避免表單點檢過程流于形式,真正體現全員參與的管理要求,我公司要求工位長將本工位的設備設施和管理區域落實到人,動員工位員工在晨會前進行點檢,通過晨會詢問開工前的點檢情況。

2.3 《工位安全日歷》

工位安全日歷作為工位安全狀態及隱患整改記錄表單。工位長每日將工位發生危害的情況記錄在工位安全日歷中,同時各級管理者將現場點檢中發現的問題點記錄安全及現場5S整改記錄表中,由點檢人填寫問題點描述、類別、是否新增、點檢人、點檢時間、責任人和整改期限,工位長根據問題點描述,判定整改負責人,并聯系整改負責人到現場填寫整改措施,待整改完成后填寫整改完成時間,最終由工位長負責驗證并填寫驗證時間,使得問題點閉環。

由于考慮到工藝的變更、設備設施的變更等各種因素,危險源也是存在著動態的變化。我公司在《工位安全及現場5S整改記錄》表中增加了“是否新增”一欄。“是否新增”主要是指該隱患項點是否在工位危險源清單中識別出,如果屬于新增的項點,要將該隱患項點加入工位的危險源清單中,從而做到對危險源的實時更新和動態管理。

通過日常檢查不斷對危險源進行識別和更新,截至2015年我公司危險源數量增至1417條(見表1),

表1.危險源辨識情況

■開展工位安全達標活動,對工位進行量化評價

為了使得工位安全管理表單能夠有效的運行,公司通過開展“工位安全達標”活動的形式,每月對現場工位的安全管理工作進行量化評價,設立目標值,建立考評機制。

工位滿分為100分,低于90分的為“安全不達標工位”。要求車間工位參與達100%,工位安全達標率不低于98%。工位管理評價標準為各工位的《工位安全地圖》。“工位安全達標”活動采用,工位自評、車間復評、部門監督評價的方式開展。

工位自評:每月第一個工作日,工位長組織工位員工按照工位安全管理評價標準進行自評,并將評價的結果填寫《工位安全及現場5S記錄表》中。

車間復評:車間由工區長、設備員、工裝員、安全員組成復評小組,在各工位自評的基礎上行復評,并將復評的結果填寫在《工位安全及現場5S記錄表》中。工區長主要檢查工位的安全基礎臺帳及現場5S工作,設備員主要檢查工位設備設施的安全狀態,工裝員主要檢查工位吊索具、工裝和工具的安全狀態,安全員主要檢查工位員工的違章作業行為。

部門監督評價,安技部每周各車間抽取1到2個工位進行監督評價,監督評價結果作為該工位的最總評價結果,

為了鼓勵工位、工區和車間的自查,公司在工位安全達標監督評價過程中對工位自查和車間檢查出的項點不予扣分,同時要求車間以成立復評小組的方式進行檢查,充分發揮各職能人員的專業優勢,其目的是促使車間加大自查自改力度及對檢查問題點的深度和廣度。通過考評機制的建立,對優秀工位和不達標工位提出考評意見。

■建立四級安全管理表單,實現安全管理的提升。

以工位的三張安全管理表單為切入點,編制工區安全管理表單、車間安全管理表單和部門安全管理表單,形成了工位、工區、車間、部門四級安全管理表單模式。通過分級管理的方式對現場工位存在的問題進行統計和分析,將高頻次項點或重大(點)隱患項點,確立為改善課題,有針對性的制定改善措施,從而實現安全管理的提升。

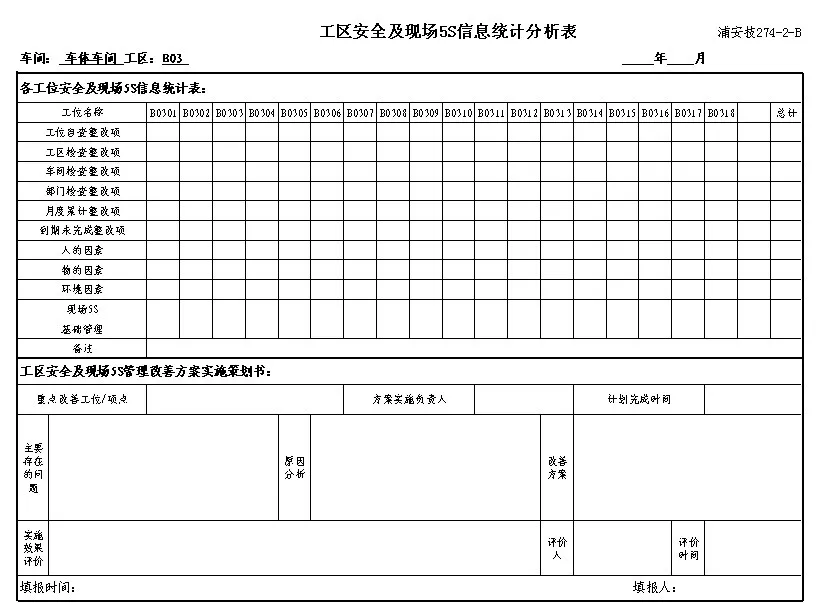

4.1 《工區安全及現場5S統計分析表》

工區長每月初,收集本工區各工位上個月安全管理表單中記錄的隱患整改項點,并按照兩大類別進行統計,一類是各層級點檢的情況:工位自查整改項數、工區檢查整改項數、車間檢查整改項數、部門檢查整改項數、月度累計整改項數和到期未完成整改項數;另一方面是隱患的類別:人的因素、物的因素、環境因素、管理因素和現場5S。通過這兩個方面月度數據的統計,能夠清楚的得知本月工區哪個工位發生的問題點最多,或者是那類問題點出現的頻次最高,將出現頻次最高的問題點或出現問題點最多的工位確立為改善的項點,有針對性的制定改善方案并組織實施。

4.2 《車間安全及現場5S統計分析表》

車間安全員每月初,匯總各工區統計的數據,填寫《車間安全及現場5S統計分析表》,找出高頻次項點或重點改善的工區,有針對性的制定改善方案并組織實施。并對各工區的《工區安全及現場5S統計分析表》中的改善實施效果進行評價。

4.3 《部門安全及現場5S統計分析表》

部門安全管理人員每月初,匯總各車間統計的數據,填寫《部門安全及現場5S統計分析表》,找出高頻次項點或重點改善的工區,有針對性的制定改善方案并組織實施。并對各車間的《車間安全及現場5S統計分析表》中的改善實施效果進行評價。

通過“四級”管理表單的建立,月度各層級對現場問題點進行統計和分析,找出高頻次問題點及重點問題,制定改善方案并組織實施,舉一反三,以點蓋面。有效地控制了員工不按要求穿戴勞動保護用品、現場5S整理整頓不到位,設備設施安全裝置損壞、缺失,管理表單填寫不規范等高頻次問題重復發生的現象。同時,通過四級安全管理表單的數據統計,還可以清楚地了解到各層級安全管理情況,促使工位長、工區長、車間相關職能人員參與到安全檢查中,從表2統計的數據中可以發現,工位、工區層級正在從消極被動管理向自主管理轉變,工位、工區自查隱患數逐年增加,敢于主動暴露問題,同時車間職能人員能夠主動發現問題并且解決問題。

表2.各層級安全管理情況

5.圍繞精益安全工位建設,各職能部門制定優化方案

工藝部門:在工藝方案設計階段,對生產項目中所涉及的“新材料”、“新工藝”、“新設備”、“新技術”,以及生產項目中所存在的危險有害因素進行識別,并在設計方案中明確相應的技術措施和管理措施,從而避免因設計缺陷引起的安全生產事故;在工藝文件編制階段,對每個作業步驟中存在的危險有害因素進行識別,從而規范員工安全作業行為。

資產部門:在實施設備TPM點檢中,結合工位危險源清單,將物的因素(設備設施)的點檢標準在設備TPM點檢標準得以體現,避免了同一設備設施既進行了TPM點檢,又進行安全點檢的重復現象。同時,根據現場工位實時更新的危險源,同步更新、完善設備安全操作規程。

物流配送部門:依據工藝部門下發的工位BOM文件,編制物流配送方案,通過定時、定點、定容、定量的配送制,改善安全生產環境。就如何避免長、大型部件的長距離吊運問題制定了改善方案。例如車體車間B03工區,由于生產過程中要使用很多長、大型的物料,并且這些物料必須要使用一臺天車或兩臺天車從廠房的東頭的物料交接點(見圖2)吊運至廠房內的各工位,通過制作專用的轉運小車(見圖3),由物流倉庫直接配料,通過牽引車配送到各工位。該物流配送方案消除了天車在吊運過程中可能造成的起重傷害事故,同時也減少了天車的使用頻次,大大提高了生產效率。

圖2:B03工區物流配送優化方案

圖3:長、大件轉運車

■結語

我公司通過合理切分工位,實現了節拍式生產流水線;通過表單優化,實現對作業現場危險源的實時管控;通過精益安全工位達標建設,實現了安全管理的常態化;通過四級安全管理的模式,實現了對高頻次隱患項點針對性治理。

在精益安全工位建設過程中,我公司通過持續的推進,取得了成效,有利的助推了企業的發展,為公司生產經營持續穩定增長提供了強有力的安全保障。

下一步,我公司計劃打造精益安全工位的信息化平臺,在現場各工位設立信息化終端,將工位安全管理工作通過網絡管理平臺,達到信息傳遞迅速、數據統計準確、異常處理便捷。

——關注自然資源管理