耙吸挖泥船全自動拋泥控制技術

楊舒,何彥行

(1.中交疏浚(集團)股份有限公司,北京 100088;2.中交疏浚技術裝備國家工程研究中心有限公司,上海 201208)

0 引言

隨著國家大力支持碼頭及航運建設,耙吸挖泥船以其自航、自挖、自載及自卸的優點在工程施工中占據著重要的地位[1]。隨著自動控制技術的發展,人們對于耙吸挖泥船的性能、效率、自動化水平、環保等級要求越來越高,傳統的集成控制雖已實現耙吸挖泥船設備控制的高度集成[2],但無法實現耙吸挖泥船施工過程的全自動控制,進而無法提高性能和效率。本文在綜合分析耙吸挖泥船全自動控制需求的基礎上,重點研究耙吸挖泥船全自動拋泥控制技術,將先進的自動控制理念引入其中,設計耙吸挖泥船全自動拋泥作業流程及過程控制器。

1 全自動拋泥控制需求

耙吸挖泥船拋泥作業分為正常拋泥和淺水拋泥2種形式,根據疏浚土質情況及航行狀態選擇沖艙、壓艙、抽艙流程[3]。傳統的集成控制需要施工員進行復雜的控制組合方能完成,過多的人工操作使得人員疲勞、施工效率降低,而且由于人為操作的局限性使得控制精度降低[4],甚至因人為操作失誤而產生安全隱患。針對以上耙吸挖泥船拋泥作業流程中存在的問題,提出以下自動控制技術:將耙吸挖泥船拋泥作業流程細化為多個階段,分階段進行流程設計;在此基礎上將多個階段整合,采用“一鍵操作”的全自動拋泥控制設計理念,實現耙吸挖泥船拋泥作業的全自動控制。

2 宏按鈕及參數配置

2.1 宏按鈕及其功能

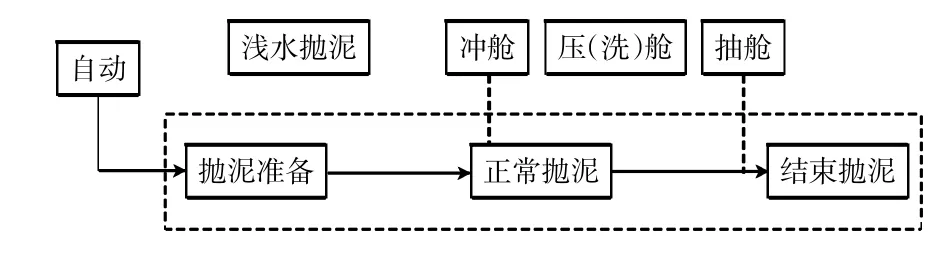

“一鍵操作”設計理念通過“宏按鈕”設置實現,每個“宏按鈕”代表1個操作流程。拋泥作業流程內所有的“宏按鈕”均以軟件按鈕的形式在配置的觸摸屏(HMI)中呈現。滿足執行條件時操作“宏按鈕”,相關聯的拋泥作業程序自動執行。全自動拋泥控制“宏按鈕”設置如圖1所示。

圖1 全自動拋泥宏按鈕Fig.1 Automatic mud-dumping button

2.2 拋泥作業參數配置

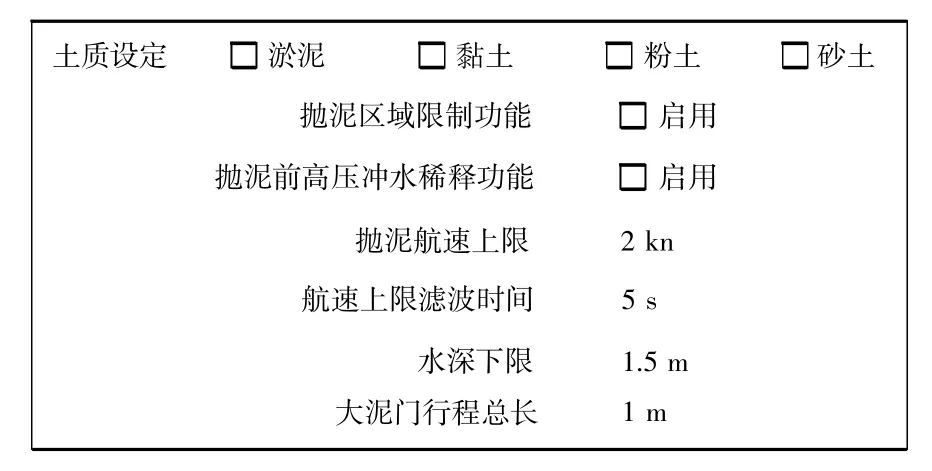

耙吸挖泥船拋泥作業流程具有可變性[5],當前船次的疏浚土質情況及航行狀態會對拋泥作業流程產生影響,因此在拋泥作業開始前需對拋泥作業進行參數配置,以確保全自動拋泥過程安全、高效實現。全自動拋泥作業流程參數配置如圖2所示。

圖2 全自動拋泥流程參數配置Fig.2 The parameter collocation of automatic muddumping process

1)土質設定

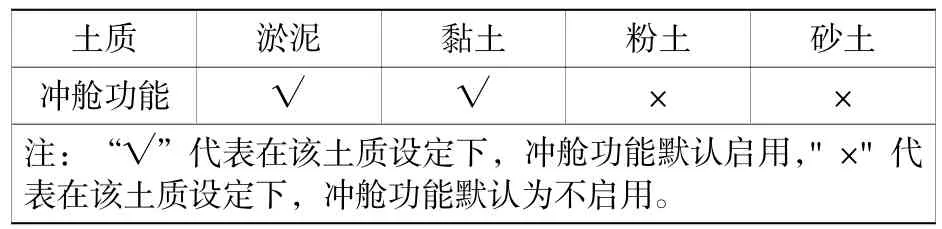

土質設定包含淤泥、黏土、粉土和砂土4種土質。土質設定將會影響全自動拋泥流程中沖艙功能是否啟用,土質選擇與沖艙功能選擇關系如表1所示。

表1 土質選擇與沖艙功能投入之間的關系Table 1 The relation between the soil selection and the function of hopper flushing

2)拋泥區域限制功能

將耙吸挖泥船疏浚軌跡及剖面顯示系統(DTPM)中拋泥區域邊界引入到全自動拋泥流程中,作為拋泥流程自動執行的充分必要條件,拋泥區域的引入對流程中“宏按鈕”操作影響如表2所示。

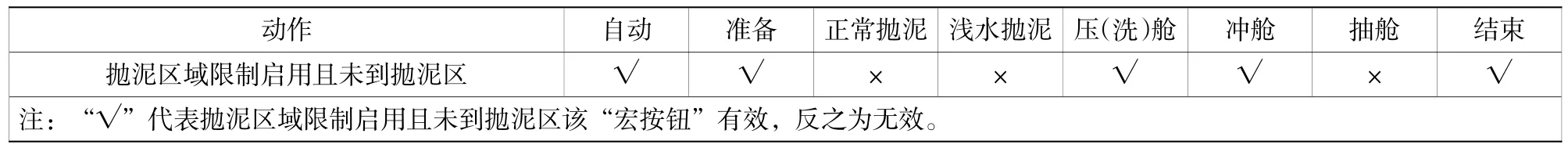

表2 拋泥區域功能啟用后在區域外的動作限制Table 2 The limited action outside the area after starting the function in mud-dumping area

3)拋泥前高壓沖水稀釋

通過配置該選擇項在拋泥前對泥艙裝載物進行高壓沖水稀釋;同時該選擇項功能是否啟用又與上述土質參數配置相關。土質為淤泥的情況下該功能自動停用。

4)航速上限及濾波時間

耙吸挖泥船在一定的航速范圍內才允許執行全自動拋泥作業,當航速超過設定航速上限值的持續時間大于“航速上限濾波時間”設定值時,全自動拋泥作業被禁止。但正在執行的全自動拋泥作業不會因此停止。

5)水深下限及泥門總長

耙吸挖泥船拋泥分為正常拋泥和淺水拋泥2種方式,拋泥方式的不同影響著泥門開啟方式。根據水深下限、泥門總長、富裕水深三者之間的關系,拋泥作業執行前全自動程序會選擇合適的拋泥方式:當富裕水深大于泥門總長及水深下限之和時為正常拋泥方式;當富裕水深小于兩者之和時為淺水拋泥方式。

3 全自動拋泥控制器設計

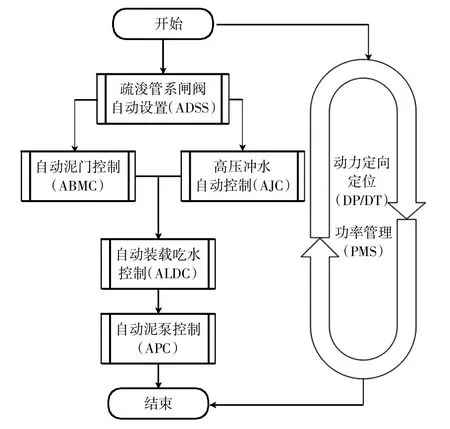

耙吸挖泥船控制系統是由多個子控制器組成,控制器是實現疏浚作業控制的核心部分,是整個疏浚過程控制的大腦[6]。全自動拋泥過程子控制器是對手動拋泥過程子控制器進行改進優化設計,全自動拋泥過程包括疏浚管系閘閥自動設置(ADSS)、自動泥門設置(ABMC)、高壓沖水自動控制(AJC)、自動裝載吃水控制(ALDC)、自動泥泵控制(APC)5個子控制器。全自動拋泥過程還需調用功率管理(PMS)、動態定位/動態跟蹤(DP/DT)2個子系統。子控制器及系統在全自動拋泥流程中調用關系如圖3所示。

圖3 子控制器及系統的調用Fig.3 The transfer of the sub-controller and system

1)疏浚管系閘閥自動設置控制器(ADSS)

全自動拋泥作業流程開始前,自動控制器會根據拋泥流程要求,自動將疏浚閘閥預置到所需工作狀態,拋泥流程結束后自動將疏浚管系閘閥恢復到航行模式。

2)自動泥門設置控制器(ABMC)

控制器根據拋泥作業參數中配置的水深下限及泥門行程總長并結合當前富裕水深,自動判斷當前拋泥區域的最佳拋泥方式,進而給出建議的泥門動作流程,用戶可以在拋泥過程中接受控制器給出的動作建議,也可以根據需要變更選項。

3)高壓沖水自動控制器(AJC)

根據疏浚土質類型的設定,程序將監控土質數值的變化,在土質發生變化后的前幾船次拋泥過程中,程序會在合理區間內多次調整高壓沖水控制器參數,并記錄不同的結果數據,以尋求相對優化的全自動拋泥設置,提高拋泥的效率。

4)自動裝載吃水控制器(ALDC)

自動裝載吃水控制器主要作用于全自動拋泥動作執行階段和抽艙動作,在上述兩個動作執行過程中,ALDC將向其傳遞裝載量及吃水等參數,優化拋泥作業流程及抽艙過程的自動操作,合理優化控制可減少執行時間,提高拋泥過程的效率。

5)自動泥泵控制器(APC)

APC主要應用于抽艙過程,抽艙過程中的數據實時傳遞至APC,控制泥泵將艙內余水清理干凈。

4 全自動拋泥流程設計

4.1 流程總體設計

耙吸挖泥船拋泥作業流程復雜多變,拋泥過程中需要控制的設備較多,為安全有效地實現拋泥作業全自動控制,將全自動拋泥流程劃分為多個階段,分階段進行自動控制。在每個階段自動控制完成的基礎上將其整合,實現拋泥作業流程的全自動控制。

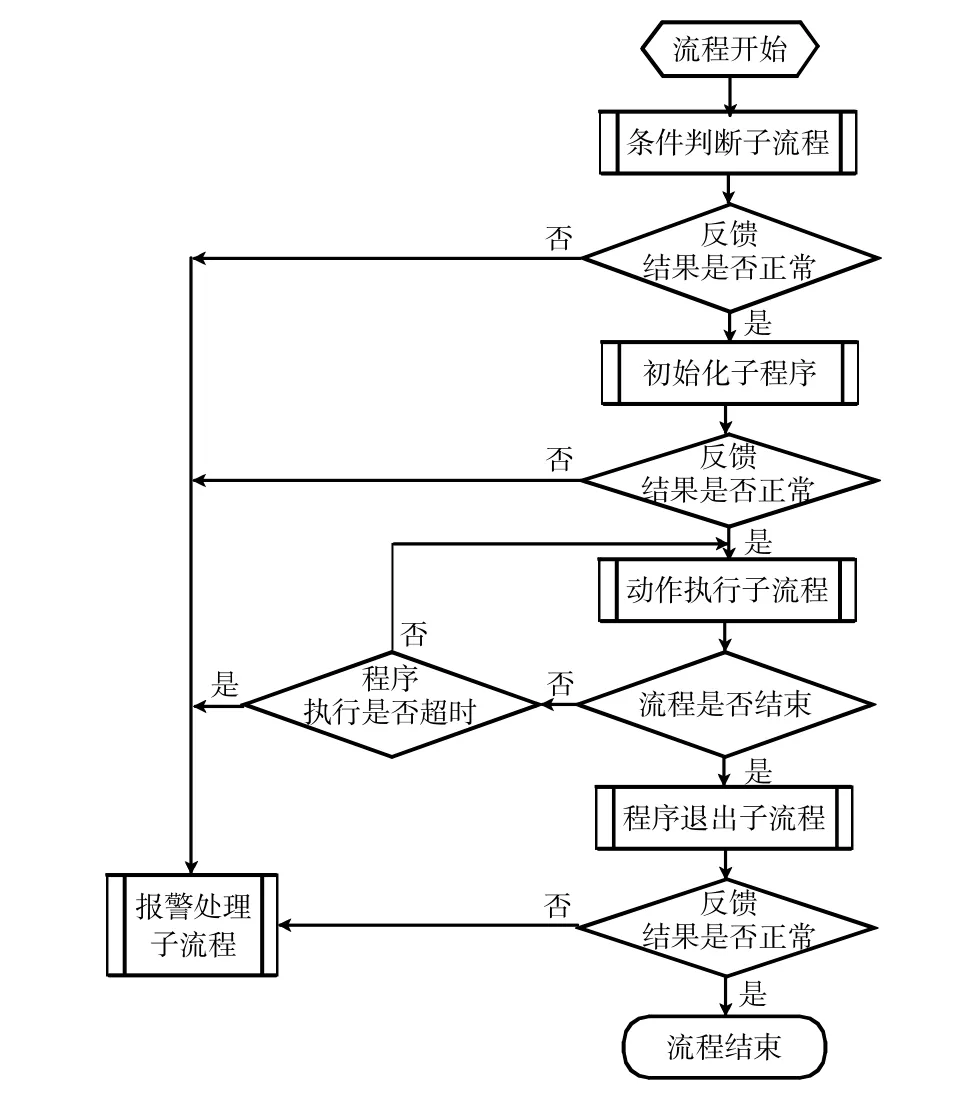

全自動拋泥流程可分為5個子流程,分別為條件判斷子流程、程序初始化子流程、動作執行子流程、程序退出子流程和報警處理子流程。全自動拋泥執行流程如圖4所示。

圖4 全自動拋泥執行流程Fig.4 The executive process of automatic mud-dumping

4.2 條件判斷子流程

條件判斷子流程依次判定全自動拋泥執行所需要的啟動條件,在程序開始前對程序開始所需要具備的條件進行判斷,判斷的結果可以通過觀察HMI中的“宏按鈕”狀態來判斷流程需要的條件是否滿足。當條件滿足時“宏按鈕”邊框綠色定光并常亮,當條件未完全滿足時“宏按鈕”邊框紅色定光并常亮。

4.3 初始化(準備)子流程

初始化(準備)子流程主要為液壓泵和高壓沖水泵兩個部分。

1)液壓泵

液壓初始化子流程主要完成相應液壓泵的啟動,液壓泵的啟動需按照一定的順序進行。順序啟動過程中,如有一臺液壓泵突然停止或啟動超時,則順序啟動失敗,已經啟動完成的液壓泵也會全部停止工作,并伴隨報警;如無異常情況出現,待液壓泵全部啟動完成后,液壓初始化子流程完成。

2)高壓沖水泵

全自動拋泥流程參數配置(見圖2)中選擇“拋泥前高壓沖水稀釋”功能時,初始化子程序執行高壓沖水泵初始化程序,主要完成碟閥開關控制、沖水管系預置及高壓沖水泵啟動。

高壓沖水泵初始化程序首先打開相應蝶閥,將沖水管系預置為“左/右高壓沖水泵并聯向泥艙沖水”模式,模式預置完成后,啟動高壓沖水泵變頻器,待變頻器運行反饋正常時,高壓沖水泵初始化程序完成。初始化過程中出現模式預置失敗或變頻器運行反饋異常情況時,初始化過程失敗,并伴隨報警。

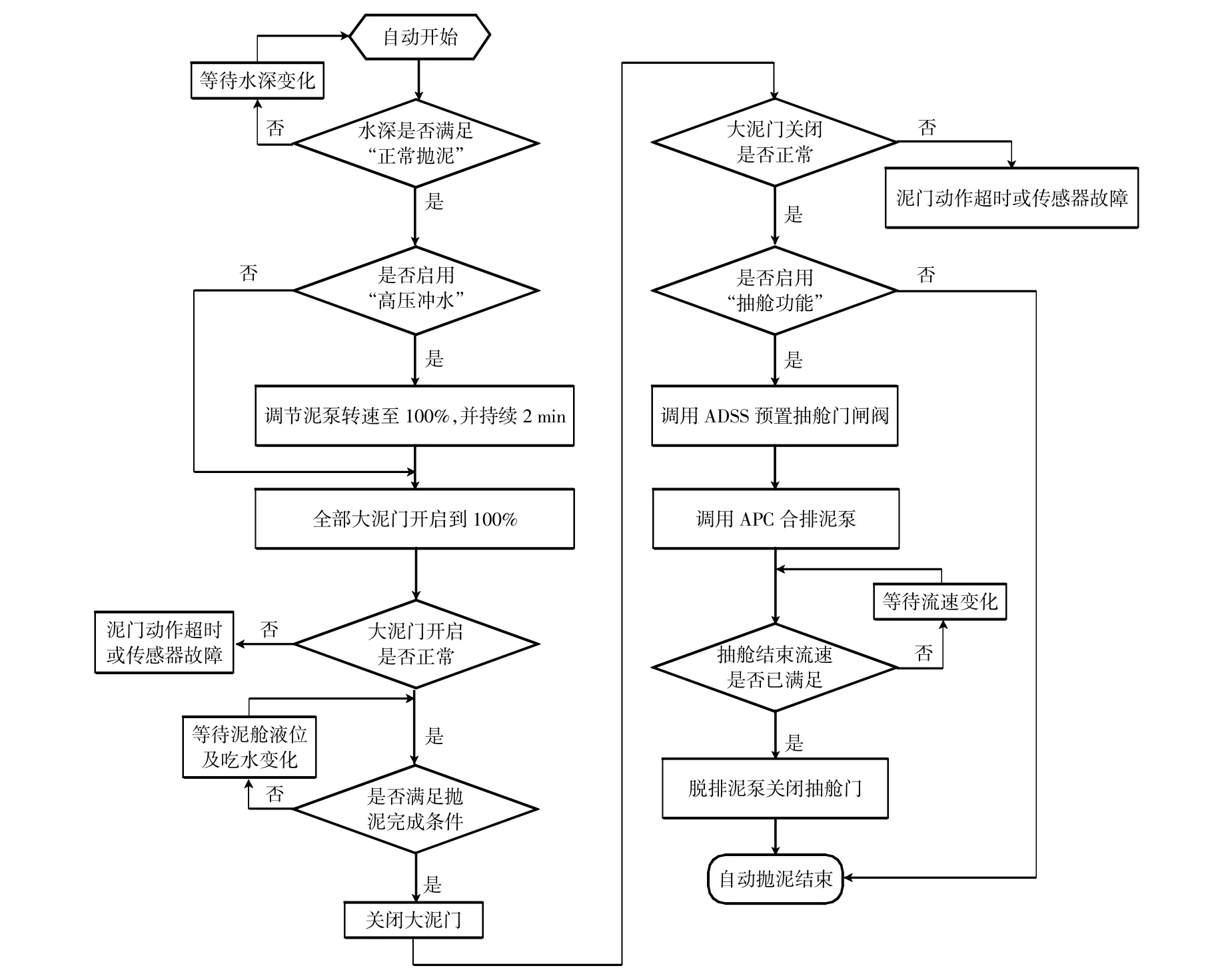

4.4 動作執行子流程

條件判斷子流程及初始化(準備)子流程執行完成且無異常情況下,全自動拋泥作業進入動作執行子流程,開始拋泥作業。以“正常拋泥”作業為例,具體執行流程如圖5所示。

圖5 全自動拋泥作業動作執行流程Fig.5 The executive process of automatic mud-dumping task

4.5 程序退出子流程

程序退出子流程可視作初始化子流程的逆流程。全自動拋泥作業完成后的正常退出或遇故障報警后的非正常退出之后,將設備狀態恢復到航行狀態,包括以下步驟:

1)全自動拋泥作業中涉及到的液壓泵,在程序退出子流程執行結束后均處于關閉狀態;

2)疏浚閘閥管系預置為航行模式,即所有閘閥均關閉;

3)高壓沖水蝶閥預置為航行模式,所有蝶閥均關閉。

4.6 報警處理子流程

報警處理子流程功能是為以上4個子流程在執行過程中出現異常時自動記錄并提醒,是全自動拋泥作業流程安全執行的“守護者”。全自動拋泥作業流程中的報警主要為以下3類:1)模式預置失敗類;2)啟動失敗或超時類;3)動作超時、異常及傳感器故障類。

5 實船應用

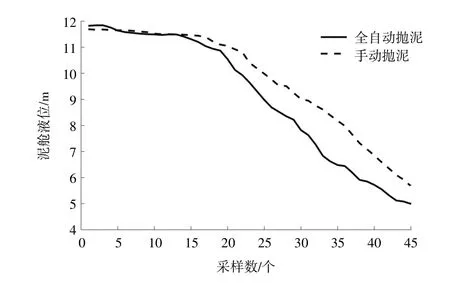

全自動拋泥控制已成功應用至實船,截取實船在相同疏浚工況下的全自動拋泥及手動拋泥數據如圖6所示。

圖6 相同工況下泥艙液位變化Fig.6 The change of mud holder's level in the same workcondition

圖6 中比較了在相同時間段內,全自動拋泥及手動拋泥兩種情況下,泥艙液位的變化,采樣時間為2 s。

由圖6可知,在全自動拋泥情況下,泥艙液位下降速度更快,拋泥效率更高。

6 結語

通過對耙吸挖泥船拋泥過程自動控制需求的分析,設計了耙吸挖吸船全自動拋泥作業流程及過程控制器,實現了全自動拋泥控制,耙吸挖泥船全自動控制技術不但實現了耙吸挖泥船拋泥作業的“一鍵操作”,而且實船應用數據表明全自動拋泥控制具有更高的效率,提高了拋泥作業的安全性及智能化水平。