AGV實時任務監控系統設計

羅守品,楊 濤

(西南科技大學信息工程學院,四川 綿陽 621000)

0 引言

自動導引小車(automated guided vehicle,AGV)是現代工業生產中重要的運輸設備,其投入使用極大地提高了工廠的運輸和生產效率,減少了人力成本,是數字化工廠中不可缺少的組成部分。同時,現行的設備監控方案多使用視屏監控系統,在中控室通過視屏影像集中監控設備運行狀況[1]。其優點是通過可視化監控手段,使監控效果清晰明了[2]。但其不足之處在實際使用過程中也同樣十分突出。首先,視屏監控只能通過設備的外現判斷設備是否工作正常,如堵塞停止、沖撞損害、短路燒毀等,當設備表現出明顯故障時,往往已經造成較嚴重的生產事故,無法實時監控設備的實際工作狀況和運行狀態[3]。其次,視屏監控對于遠端監控較為有利,但現場工作人員更希望設備本身能夠顯示其工作狀態及實時運行任務等信息,以便直接判斷設備的工作狀況,從而有較為充裕的時間處理設備特殊狀況及調整相關生產運行任務,達到提高生產效率的目的。同時,現有的大多數監控系統大多獨立于整個設備系統,數據獲取不便且監控具有時間延時,無法達到實時監控的目的[4],很難實現監控系統的信息共享和平臺的無縫連接,為后期系統平臺的升級和改造帶來諸多不便。

針對以上設備監控的實際需求,本文提出并設計了一種基于Qt的AGV實時任務監控系統。該系統選用15英寸(1英寸=25.4 mm)工控機作為終端顯示設備,使用Qt完成上位機的設計與編寫,構建面向局域網的OPC系統框架[5]。利用AGV系統網絡,實時同步訪問接收來自系統的調度任務信息和AGV的車身狀態數據信息。通過對數據進行分析解碼后在終端實時顯示其工作狀況,并使用SQL Server 2008數據庫記錄設備運行時的調度指令、故障狀況等數據信息。同時,系統設計根據需求采用模塊化的設計方法,減少子系統間的系統耦合度,便于后期系統的維護與升級。

1 系統方案與設計

系統結構框圖如圖1所示。

圖1 系統結構框圖

為充分適應一線生產對設備監控的實際需求,該系統設計分為三層,分別為數據獲取層、通信傳輸層和應用顯示層[6]。數據獲取層主要完成對AGV的調度任務信息和狀態數據信息的獲取。其中,調度任務信息在其有效時間段內存儲于AGV調度系統SQL Server 2008數據庫的MianYangAGVWork數據表中,AGV車身狀態數據實時保存于AGV本地Access數據庫的EVY-DSC數據表中。通信傳輸層在數據獲取層工作完成后,同步將數據傳輸至終端設備,用于后續數據處理。同時,系統通信使用AGV調度網絡進行局域網傳輸通信,減少了額外通信設備的采購和安裝。應用顯示層在接收到其需要的AGV各項數據信息后,對數據進行分析處理,包括數據解碼、信息匹配等。

2 系統硬件設計

2.1 終端設備選擇

系統實際工作時,所處環境為工廠一線生產區域,環境較為復雜。終端設備具有運行穩定、觸摸控制、低功耗、風冷散熱等優點。設備同時加裝WiFi模塊,可進行局域網通信,搭載Window7系統作為監控系統運行環境。

2.2 支架及減震結構設計

不同于常規固定監控終端,本設計中的終端設備安裝于AGV車身,小車移動運行和取卸貨物時,不可避免地會產生持續震動,對電子設備的穩定性及使用壽命造成極大的危害,極易造成設備器件松動而導致短路損壞等情況。為解決設備安裝固定及AGV運行過程中的震動對終端設備造成的不良影響,設計了一套支架結構及相應的減震機構。該機構主要由固定絲桿、牛筋減震墊圈、支撐支架等組成,其結構如圖2所示。 實際測試和使用表明,該機構可完成對終端設備的固定安裝和有效減少AGV運動時的震動影響。

圖2 支架結構示意圖

2.3 系統電源模塊設計

終端設備運行工作時,需要提供12 V直流電源。但AGV運動時無法使用固定電源輸入。對此,考慮使用AGV車載電源經穩壓器,為工控機供電。但實地考察和運行測試后發現,AGV車載電源存在運行電壓不穩、充電電壓劇烈跳變、關斷頻繁等諸多問題。為解決電源不穩定為設備帶來的潛在風險,保障系統正常運行,根據實際需求設計和制作了一款電源模塊,主要由濾波器、直流空氣開關、開關穩壓電源組成。電源模塊結構如圖3所示。實地運行測試表明,所設計的電源模塊可有效解決AGV系統電源不穩定問題,能為終端設備提供穩定、可靠的電能。

圖3 電源模塊結構示意圖

3 系統軟件設計

3.1 系統軟件設計概述

系統上位機使用Qt完成相關應用開發。Qt是一種跨平臺C++圖形用戶界面程序開發軟件,使用組件編程,可實現應用程序的快速開發和跨平臺使用。

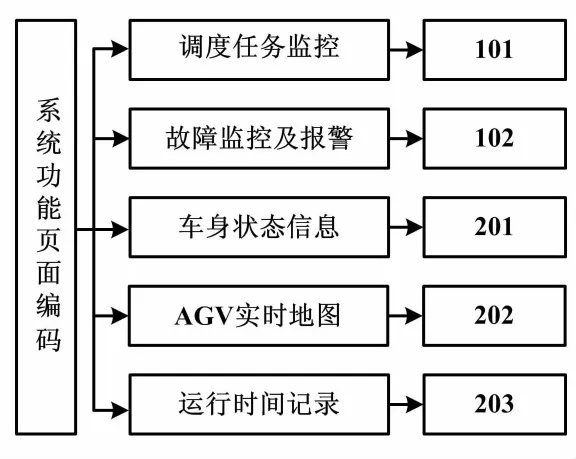

系統開發過程中,綜合考慮系統功能實現和系統響應速度優化,針對不同系統功能采用不同類實現,減少了子系統間的耦合度。對于實時性和重要性要求較低的監控內容,系統將自動降低其刷新速率或處于待機狀態,以減少系統運行時的資源占用,提高系統響應速度。此次系統開發設計中完成了對AGV調度任務數據信息和狀態數據信息的實時監控,并于終端設備動態顯示。在獲取相關數據后,將原始數據和系統解析后的數據信息保存于本地數據庫形成歷史記錄,以便查詢[7],這也為日后可能的系統升級維護等提供數據支持。系統功能如圖4所示。

圖4 系統功能示意圖

3.2 系統軟件結構設計

系統上線運行時,共分為兩種運行模式,分別為模擬測試及工作運行模式。管理員登錄后,可根據需求手動選擇。系統默認為工作運行模式[8]。使用模擬測試模式時,系統將使用本地數據庫預存數據作為試驗數據來源,檢驗系統相關功能和穩定性,相關試驗數據可由工作人員手動設置。工作運行模式時,管理員登錄成功后系統將自動進行通信連接,使用AGV系統網絡自動訪問相關數據表,獲取系統所需數據信息并進行解碼和信息匹配。在完成數據處理后,在終端設備實時顯示AGV工作狀態,實現系統監控功能。

當AGV發生堵塞停止、運行沖撞等故障時,系統將自動記錄下相關故障狀態信息,包括故障車輛編碼、故障時間、故障類型等,為維護檢修提供數據參考。同時,在獲取故障信息后,將自動發送故障信息給予指定的工作人員,提醒檢修維護。現行提示方式為通過短信發送,信息內容包括故障車輛編號、故障類型及故障車輛位置信息等。系統軟件設計流程如圖5所示。

圖5 系統軟件設計流程圖

3.3 系統實時刷新方法設計

在完成系統架構設計時,對實地考察AGV的運行使用情況和相關監控系統的設計思路進行分析。為避免由于數據大量傳送及處理時占用系統資源而導致的系統卡頓情況,在系統架構設計時,對相關功能頁面進行編碼,選用區分功能模塊更新的方式[9]。

系統正常運行時,實時刷新AGV的調度任務信息和故障信息,并進行保存,且該線程一直處于運行狀態。但對于AGV的車身狀態信息及位置信息等,特別是對于AGV的車身狀態信息,其數據解析量較大。若全系統同步工作,監控系統將出現卡頓現象,降低監控效果[10]。對于該部分系統功能,系統運行時將默認為待機狀態,只有當工作人員選擇該子系統功能頁面時,才觸發對應系統線程,系統開始運行相關程序實現監控[11]。整個系統運行過程中,故障監控及報警具有最高優先級,同時系統刷新時間預設為500 ms。系統功能頁面編碼如圖6所示。

圖6 系統功能頁面編碼圖

3.4 上位機界面設計

系統上位機使用Qt編寫,其豐富的類功能庫和UI控件設計功能可實現上位機界面的快速開發和跨平臺運行。實際運行時上位機安裝于終端設備,隨AGV的移動而移動,工作人員可直觀地查看AGV的各項狀態信息和任務信息等。同時,登錄成功后進入二級功能選擇界面,用戶可根據需求選擇相應的系統功能。

具體系統功能如下。

①管理員登錄與注冊。該功能允許系統使用人員進行系統登錄校驗,只有相關工作人員擁有系統權限,防止無關人員誤操作。

②系統設置。該功能允許用戶修改賬戶密碼、選擇系統運行模式、設置系統訪問IP地址、訪問數據庫名等信息。

③調度任務信息顯示。該功能將實時顯示AGV的調度任務信息,如取卸貨站點、物料類型、工作類型、完成狀態、任務開始時間等。

④故障顯示及報警。該功能將記錄AGV運行過程中出現的各類故障信息,并將故障類型、小車編號、車輛位置信息等發送給指定工作人員。

⑤實時地圖。該功能將獲取的AGV實時位置信息與AGV的實際工作地圖相匹配,從而實現位置的實時顯示。

⑥歷史記錄查詢。該功能允許管理員查看監控系統運行過程中記錄的各項任務調度、運行狀態、故障狀態等信息。

4 系統實地測試及分析

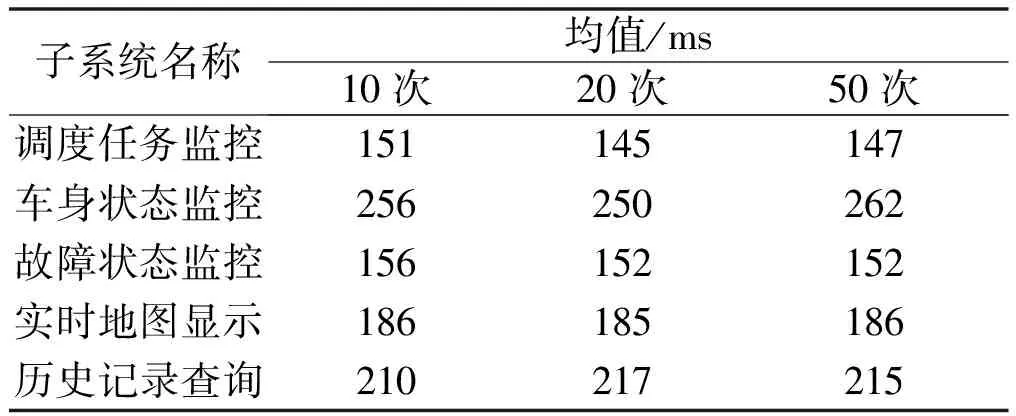

在完成系統軟件編寫和相關的硬件安裝調試后,首先于試驗環境完成對系統的模擬測試,并在AGV實際運行的輔料庫,完成對系統的各項功能測試和上線運行觀察。測試內容主要包括各子系統刷新時間、系統管理員登錄和注冊、調度任務指令監測、AGV車身狀態監測等。各子系統刷新時間測試結果如表1所示。實地測試表明,各子系統均在500 ms時間內完成對其監控功能的實現和運行,滿足設計需求。

表1 子系統刷新時間記錄

為檢驗系統上線運行后的實際工作情況,主要包括檢驗系統硬件的穩定性和可靠性、系統軟件的功能實現情況和運行穩定性,分別每隔一周實地進行檢查,觀察整機系統運行狀態和完成相關功能測試。經過多次實地運行觀測,該系統穩定、可靠,可完成對AGV各項狀態信息的實時監控。

5 結束語

針對AGV實際運行的具體情況和工作特點,本文分析了現有視屏監控方案的不足和相關工作人員的實際需求,設計了一款基于Qt的AGV實時任務監控系統。該系統主要由系統硬件和監控軟件組成。其中,系統硬件主要包括終端顯示設備、支架及減震結構和系統電源。系統監控軟件主要完成數據獲取、傳輸及解碼顯示三個部分,實現了對AGV的調度任務信息、狀態數據信息、故障信息,實時地圖位置信息等實時更新和動態顯示。為現場工作人員提供AGV的各項實時數據信息,便于對AGV有效管理和運用。試驗測試和實地運行表明,該系統可有效地完成對AGV的各項調度任務信息和狀態信息的實時監控、記錄故障數據和發送故障信息、實時更新AGV的地圖位置信息等,與AGV原有系統實現了無縫連接,滿足設計要求,具有較高的工程應用價值。