淺析超淺覆土及曲線盾構始發技術

王利偉 沈家生

中交三航局廈門分公司盾構中心 福建 廈門 361000

1 工程概況

福州軌道交通2號線的蘇洋站~沙堤站區間盾構隧道,盾構從蘇洋明挖段端頭井始發,盾構井西連區間明挖隧道,東接區間盾構法隧道,其位于R500m的曲線和向下29‰的縱坡上。采用兩臺遼寧三三復合式土壓平衡盾構機掘進施工。

隧道襯砌為鋼筋混凝土預制管片,斷面為圓形,管片外徑6200mm,厚度350mm,環寬1200mm,每環分6塊,管片間彎螺栓連接。

始發段地層從上到下為:雜填土、全風化花崗巖、全風化石英正長斑巖;前30m為淺覆土段,覆土厚度為4.0~4.3m。

本工程的難點:

(1)盾構機以500m半徑的曲線始發,盾構機受始發基座、負環管片和反力架等影響,使得盾構機始發時只能沿基座直線推進,無法擬合設計線路曲線前進,軸線偏差和姿態精度控制困難,易導致始發架移動移位失效、簾布橡膠損壞等安全風險。

(2)始發段前30m為4~4.3m的淺覆土地層,盾構始發掘進施工中易造成地表隆起、沉降甚至塌陷,易導致隧道軸線偏差大,管片拼裝質量差等安全質量事故。

(3)現場場地有限,和蘇洋站、明挖段場地共用,交叉作業多。

2 常規始發方案

本工程使用的2臺遼寧三三盾構機在曲線段掘進,通過推進油缸分區壓力、行程控制,結合鉸接調整及開啟超挖刀可以滿足半徑≥R280曲線段掘進施工。而在曲線段始發出洞時,因盾體、始發架均為直線,即盾頭盾尾的連線在盾頭位置沿曲線切線始發,且始發掘進前10m為加固區,將會給盾構機姿態調整帶來困難,隧道軸線偏差最大處達到113mm,超出規范要求(-50~+50mm),最后容易導致管片錯臺、破損一系列質量問題。

始發掘進前30m為淺覆土段,覆土厚度為4~4.2m,小于盾構機開挖直徑6480mm,為確保施工安全需對地面進行加載,采用堆土回填方式。

3 優化后的始發方案

綜合考慮現場條件和各始發要素,通過計算機模擬后將常規始發方案優化為割線始發;地面淺覆土段采用管片、切割下來的混凝土支撐加載。

(1) 盾構機適用性評價[1]

本標段使用的盾構機在選型時設計為鉸接式盾構,由于盾構增加了鉸接部分,使盾構切口至支撐環, 支撐環至盾尾均形成活體,增加了盾構的靈敏度,理論 上可實現最小曲線半徑250m的曲線掘進,滿足R=500m曲線施工需要。

本工程使用的盾構機設計盾尾間隙為40mm,可 以滿足R=500m時盾構所需的最小盾尾間隙,滿足曲線始發要求。

計算盾構鉸接油缸角度和油缸行程差A盾構主體鉸接前體長度L =5.09m,刀盤面板寬度為0.78m,鉸接可調整角度按最大值20°來計算。

計算最小轉彎半徑Rmin。Rmin= [(5.09 + 0.78) /2] / sin(1.20/2) = 280.28 m;在500 m曲線半徑軸線上,鉸接角度β= (L1+L2)×180/π×R=(5.09+4.51)×180/(π×500 )=1.1°;L1、分別為鉸接盾構的前體和后體,R為曲線半徑,β為盾構機在小曲線上的鉸接角度,此角度小于盾構機自身的最大鉸接角度,滿足要求 。鉸接千斤頂行程差=千斤頂最大行程差×(左右鉸接角度)/最大左右鉸接角度,實際工程中,鉸接角度通過千斤頂行程差來實現,固自然滿足本工程要求。

(2)管片適用性評價

管片為寬度為1.2m通用型管片,管片外徑6200mm,厚度350mm,對曲線地段的管片楔形量檢算:

曲線半徑R=500m圓曲線段進行檢算:

L1/R1=L2/R2即L1/497.1=L2/502.9得L1=1.011668L2。

內,外弧長差值為:△L=L1-L2=0.011668L2。

當管片寬度為1.2m,L2≈1.2m時,△L=14mm。

設計楔形量ΔL'=40mm>△L=14mm,滿足要求。

4 超淺覆土及小曲線盾構始發技術

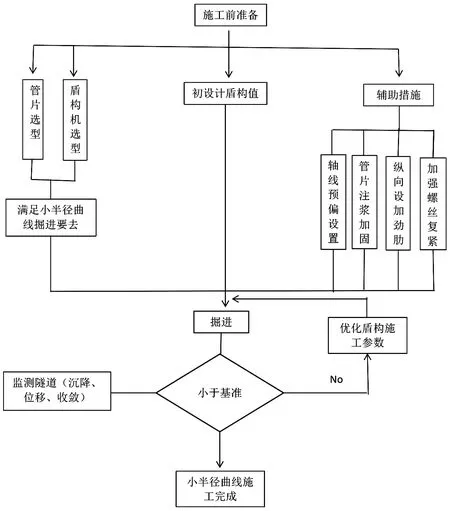

(1)施工流程

圖1 小曲線始發施工流程圖

(2)始發線路確定

盾構機必須在托架上直線掘進一小部分,盾構機長度9.62m,始發導軌約1m左右,即盾構機始發直線部分最大10.62m,盾構機只能沿直線前進10.62m,在脫離了始發架后,才能根據自身千斤頂調節推進方向。而此時,盾構已經偏離軸線118mm,這個距離超出了施工 規范要求(-50~ +50 mm),過大的偏離也不利于盾構后階段的糾偏。所以,在曲線半徑較小段始發施工 時,沿切線始發滿足不了施工要求,必須沿割線始發。 假如刀盤中心在隧道中心線上,那么以刀盤中心位置為圓心畫一個半徑9.62m的圓,就能得到 一個與隧道軸線的交點。這個交點的位置就是盾構主體脫離始發架的位置,因此可以沿這條割線始發推進。

因此設定盾構機在直線掘進10.62m后脫離托架,且刀盤中心在隧道中線上,即推進過程中盾體偏離隧道中心線最大距離為,符合要求,且可確定∠q:滿足要求。

(3)始發架、反力架的安裝加固

在始發線路確定后,要精確定位始發發射架與反力架。與直線始發不同的是,在曲線始發時盾構推進 反力與端頭井結構呈一定角度,因此在加固時應采取加強措施,可在端頭井頂板環梁結構、底板端頭井側壁 植筋預埋鋼板,反力架支墩與鋼板焊接并加三角板防止側向位移,同時在始發架和反力架左右兩側設支撐,負環管片設置斜撐,形成剛性固定。

始發架的高程要比設計提高約2.5~3cm,以消除盾構機入洞后“栽頭”現象的影響。

(4)始發階段姿態控制

①始發姿態。盾構機始發時鉸接未開啟,其角度為0,盾構機中 軸線處于隧道設計軸線外側,即盾構始發線路的延線上,盾構始發坡度與隧道設計坡度相同,根據施工經驗,略高于設計高程。

②盾構主體脫離發射架前姿態控制。盾構主體離開發射架,沿預定線路前進,必要時可 以對盾構姿態進行微調,但絕不能多調。在刀盤進入洞門加固體時,以慢速、勻速為推進原則。經計算,始發段土壓力設置為0.05MPa,則推進加固段時土壓力 由0漸變至0.05MPa。盾構推進速度控制在20mm/min以內,刀盤的轉速設置為0.8 r/min。

③盾構主體脫離發射架后姿態控制。盾構機主體脫離始發架后,就可以通過調整推進千斤頂推力進行姿態調整,還可以用鉸接和超挖刀來配合調整姿態,以便盾構可以盡快沿設計軸線推進。盾構機在500m的曲線半徑較小軸線段推進時,刀盤應向內超出設計軸線14mm左右。隧道30環之前的推進,推進速度最好慢速,控制在30~40mm/min左右, 刀盤轉速1.2r/min以下,土壓力隨著推進逐步穩定在0.05MPa左右。在此期間對地表沉降進行監測,結合監測數據對推進控制參數進行微調。

④注漿控制。同步注漿的作用是充填盾構機殼體與管片外弧面間的空隙,以保證地面不會因超挖而沉降。注漿要對稱、均勻,否則會因管片周圍受力不均衡而引起隧道的 變形、甚至使結構受到不平衡壓力而破壞。由于同步注漿采用雙液漿容易引起堵管,使得使得盾 構停機不能連續推進,增大始發或接收施工中洞門的封堵風險,所以,此階段的推進中,同步注漿宜采用常規漿液,從第3環開始注漿,注漿量從2.7~3.2m3/環逐步加大到4.5~5.2m3/環,第7環開始為5m3/環左右。漿液稠度9~11cm,注漿壓力控制在0.2Mpa~0.25Mpa。

壁后補注漿采用雙液漿。因為雙液漿是瞬凝型漿液,有早期強度高、填充均勻等特性,可以快速充填推進或者糾偏引起的壁后空隙,防止地面沉降、隧道管片受外部壓力不均出現變形。水泥漿水灰比為0.9,水泥漿:水玻璃為1:1;二次注漿壓力≤0.3Mpa,流量控制在10~15L/min。

(5)淺覆土段地面加載方案優化

按照原施工方案,對于始發超淺覆土段采用地面堆土壓實加載方式,共需(6+15+6.5)×2.5×30=2062.5m3。綜合考慮現場情況及成本,后優化改為管片、混凝土支撐加載方案,一是解決了現場30環負環管片堆放問題,二是區間盾構隧道始發后正常掘進正是臨近年底,管片等各物資考慮年底生產、運輸企業放假和產能降低等因數,現場需儲備一定物資量以備快速連續掘進施工。相對于土方回填加載方案,可充分利用已有的1臺25t汽車吊、1輛10t板車,除去零星人工配合費用6500元而不必增加其他額外費用。管片堆載需要2d時間。

圖2 地面加載照片

5 結束語

在盾構法隧道施工中,盾構機的始發成功是保證后續工序正常進行的關鍵,是保證成型隧道的軸線符合設計要求,滿足隧道建筑界限,確保運營后軌道交通行車安全的關鍵環節。福州地鐵二號線蘇洋站盾構機超淺覆土曲線始發的成功,使盾構機得以保證順利出洞,成型隧道軸線偏差≤39mm,管片最大錯臺≤4mm,無滲漏點。攻克了此類施工技術難題,為以后類似工程提供了可借鑒的經驗。