蔬菜發酵系統的自動控制系統的設計

江蘇省淮安技師學院 薛 營

引言

目前傳統的發酵蔬菜大多采用手工作坊式進行生產,發酵周期長,產品質量不穩定。本課題針對蔬菜發酵系統進行研究,設計出一種自動化發酵系統,提高產品質量、生產效率。

1.方案設計

1.1 系統構架

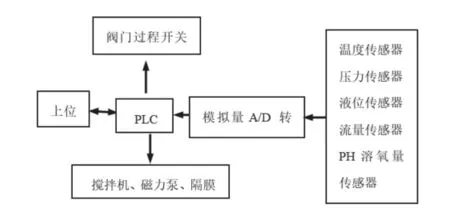

圖1

1.2 系統實施方案

通過系統框架圖1可看出,蔬菜發酵過程可看作一個不連續的動態平衡過程。蔬菜發酵的工藝過程可以通過PLC實現自動控制。PLC 主控單元通過模擬量A/D 轉換模塊對蔬菜發酵的溫度,壓力,PH 值,溶氧量等參數進行采集、運算,然后實現對攪拌電機、磁力泵、隔膜泵、閥門等工作狀態的控制。

上位監控系統應該實現對發酵容器的主要運行參數的實時監測,并且具有界面設計、實時數據報表功能、實時數據曲線顯示、實時報警等功能。

2.系統硬件設計

工控機即工業控制計算機英文簡稱IPC。為使蔬菜發酵系統能夠長期可靠、穩定的運行,本系統采用研華PCI一1723型的工業控制計算機作為上位監控機。

發酵罐是進行微生物等活細胞深層培養的專用設備,將為微生物生長并形成預想產物創造必要的條件。結合實際發酵工藝的要求,本系統采用機械攪拌通風發酵罐作為半固態蔬菜發酵裝置,能夠促進微生物的新陳代謝,并在低消耗下獲得較高產量。擬定發酵罐為直徑100cm、高150cm的圓柱體,體積約為4700L。

本系統采用西門子系列的S7-314PLC。該型號PLC的優勢是采用模塊化控制,可根據現場的實際需要進行功能擴展和快速組裝,實現集約化生產。

3.系統軟件設計

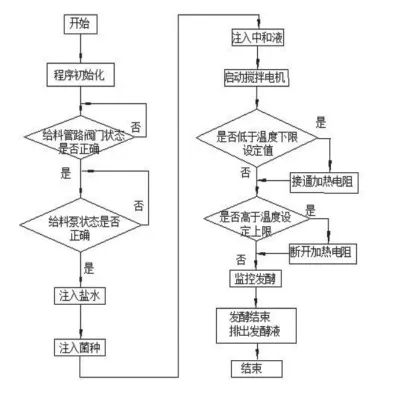

本系統控制程序主要由原料罐(鹽水罐、菌種罐、中和液罐)給料和發酵過程控制兩部分組成,發酵系統控制可以分為溫度控制、PH值控制、液位控制、壓力控制等幾個方面。發酵控制過程主要包括溫度、壓力、PH值、溶氧量等參數的采集、PLC控制程序編程、執行機構的控制等(見圖2)。

(1)蔬菜經過預處理投入發酵罐后,按下啟動按鈕,鹽水罐的電磁閥1啟動,光電開關1檢測到電磁閥1打開,啟動鹽水罐的磁力泵1,向發酵罐注入5%的鹽水。

(2)啟動定時器定時5分鐘,五分鐘后依次關閉磁力泵1和電磁閥1。

(3)啟動定時器定時10s后啟動菌種罐的電磁閥2,光電開關2檢測到電磁閥2打開,啟動菌種罐的磁力泵2,向發酵罐注入菌種液。

Quantified Decision-Making Method for Ship Oil Spill Emergency

(4)定時2分鐘后依次關閉磁力泵2和電磁閥2。

(5)定時10s后啟動中和液罐的電磁閥3,光電開關3檢測到電磁閥3打開,啟動中和液罐的磁力泵3,向發酵罐注入中和液。

(6)定時3分鐘后關閉依次關閉磁力泵3和電磁閥3。

(7)啟動攪拌電機5,定時攪拌10分鐘。

(8)發酵罐溫度低于溫度下限25度時,啟動接通加熱電阻,進行加熱。

(9)當溫度高于溫度上限35度,斷開加熱電阻,自行發酵。

(11)程序結束。對發酵蔬菜進行包裝出售。

程序主要分為以下幾部分:電源控制、鹽水泵控制、菌種泵控制、中和液泵控制、攪拌電機控制、溫度控制、排液控制及各顯示燈控制。

圖2 PLC程序流程圖

4.組態畫面的設計

4.1 新建主畫面

蔬菜發酵系統畫面如下圖,系統由鹽水罐、菌種罐、中和液罐、發酵罐、攪拌電機、鹽水泵、菌種泵、中和液泵、及各電閥門組成,共同配合完成蔬菜發酵系統的動態運行。

4.2 畫面顯示

根據系統需要,對組態王進行畫面設計,新建如下畫面:系統畫面、實時曲線畫面、歷史曲線畫面、實時報表畫面、報警畫面。

4.3 新建數據報表

通過數據報表可以對整個發酵過程中的溫度、含氧量、微生物數量等數據和狀態進行監控和記錄。

4.4 新建實時曲線

通過雙擊工具箱可以在畫面上產生實時趨勢曲線,實時趨勢曲線具有很好的實時性,能實時的反應變量的變化趨勢。

4.5 溫度模擬輸入畫面

蔬菜發酵系統溫度控制要求:溫度在25到35度之間,新建溫度模擬輸入畫面,實時顯示溫度數值及曲線變化趨勢。

4.6 系統的調試與運行

系統的調試與運行是組態王運用的重要一個環節,當畫面與變量建立聯系以后,基本上就完成了界面的參數設置,然后利用組態王的工程運行系統,把工程切換到實際應用的狀態,觀察實際的監控過程,然后經過多次的修改和調試,優化設計界面直到滿足生產系統的要求。