基于熱電分離式理念的LED車燈光源的開發

秦典成,陳愛兵,肖永龍

(樂健科技(珠海)有限公司,廣東省LED封裝散熱基板工程技術研究中心,廣東 珠海 519180)

引言

隨著節能環保的綠色生態理念日益深入人心,作為新一代光源的LED,以其綠色環保、能耗低、響應快速、性能穩定、使用壽命長等優點而受到各國政府的高度重視,成為了照明光源的理想選擇[1,2]。同時,LED也憑借其自身的諸多優點迅速在各個行業領域中獲得廣泛應用,汽車行業便是其中之一。

近年來,隨著汽車工業的迅猛發展,人們對汽車燈具提出了美觀化、節能化與智能化的綜合要求。自汽車燈問世以來,大致經歷了乙炔燈、白熾燈、鹵素燈、疝氣燈及LED燈等五個發展過程,其中鹵素燈通過在充氣的白熾燈中加入了鹵素而制成,以構造簡單、成本低廉、亮度容易調整和控制、顯色性好等優點成為目前應用最為廣泛的車燈光源。鹵素燈的原理是依靠鎢絲發光,同時利用鹵循環原理,在燈管里面加入鹵元素以降低鎢絲的氧化速度。而LED車燈光源則是利用LED作為光源制作而成,與傳統的車燈光源相對比,具有使用壽命長、體積小、耗能低、響應快、設計靈活及品位高等一系列優點,不僅可最大限度地提高LED燈具的封裝密度,而且因其顏色識別度較高,可為駕駛人員提供舒適的視覺體驗,正逐漸成為世界各主要發達國家所爭相研究的熱點[3-5]。

在LED替換傳統車燈光源的進程中,其散熱問題成為了不容忽視的技術瓶頸[6,7]。良好的散熱管理可使LED車燈光源的結溫得到大幅下降,改善其光電性能,從而達到增強其性能穩定性并延長其使用壽命之目的[8,9]。本文基于熱電分離式設計理念,開發出一種具備良好散熱性能的LED車燈光源。并通過對鹵素燈與LED燈的光、電、熱性能進行對比研究,定量說明LED燈在汽車照明領域相對于鹵素燈的巨大優勢,并從理論上探討二者性能差異的形成原因,為實際照明工程應用提供技術參考,以期在解決好LED散熱問題的前提下,加速LED車燈光源對傳統汽車照明光源的替換進程。

1 LED車燈光源的設計

圖1是LED車燈光源的結構圖,由LED模組、散熱體和外接驅動組成。圖2是LED車燈光源模組的橫截面切片,從圖中可以看出,模組由熱電分離式銅基板及LED燈珠所組成。所謂熱電分離,即散熱基板上的導熱焊盤與電極被絕緣材料所隔離,導熱焊盤專司散熱,電極主要起導通作用。在熱電分離式銅基板中,散熱凸臺(導熱焊盤)通過蝕刻金屬基座而制得,是LED燈珠的安放點。銅箔(線路層)、絕緣層及凸臺通過層壓工藝實現有機結合,最后利用圖形轉移的方法完成絕緣層表面的線路(電極及其它導電圖形)制作,賦予散熱基板電氣連接性能。

圖1 LED車燈光源及熱電分離式銅基板結構示意圖Fig.1 Structural representation of LED automobile lamp and thermoelectric separation substrate

圖2 PHOTUM HB3(9005) LED車燈光源Fig.2 PHOTUM HB3(9005)LED automobile lamp

2 實驗部分

2.1 實驗原料及儀器設備

原材料: PHOTUM HB3(9005) LED車燈光源[圖2(a)]、OSRAM HB3(9005)鹵素燈[圖2(b)]。

儀器設備: 伏達UI2058電源綜合性能測試儀、積分球系統(遠方2 m積分球&HAAS—2000光譜輻射計)、力茲LEDT-300B結溫測試儀、快速溫度變化實驗箱(GWS TSG)。

2.2 實驗過程

參照IEC62384:2006標準,利用電源綜合性能測試儀對鹵素燈與LED車燈光源的電性能參數(電壓、電流、功率、功率因數)進行測試;參照EIA/JESD51-1標準,利用電壓法借助結溫測試儀對LED車燈光源的結溫進行測試,同時設置環境溫度為30±2 ℃,設置電流為1.2 A(直流);參照GB/T 24824—2009標準,利用積分球系統對LED與鹵素燈的光學性能(光通量、光功率、光效、主波長、色溫等)進行表征,同時設置環境溫度為25±1 ℃;參照IEC 60068相關標準,當環境溫度為65 ℃時,設置工作時間為6 000 h,每1 000 h利用積分球系統對LED車燈光源進行光通量測試,并根據測量結果計算其光通量衰減量;參照GB 25991標準,設置循環開始溫度為20 ℃,升降溫速率0.6~5.0 ℃/min,在-40 ℃時保溫2 h后點亮,然后再在85 ℃時保溫2 h后滅燈,如此反復100 cycle后,檢查LED車燈光源工作狀態,并根據結果判定其可靠性。

圖3 OSRAM HB3(9005)鹵素燈Fig.3 OSRAM HB3(9005) halogen lamp

3 分析與討論

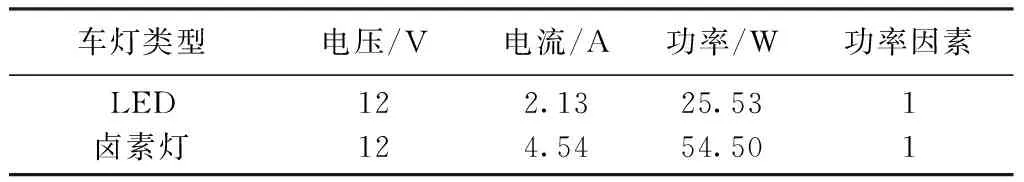

如表1所示,LED與鹵素燈的輸入電壓均為12 V(直流),輸入電流分別為2.13 A和4.54 A,總功率分別為54.5 W和25.53 W。由此可以看出,LED燈的能耗僅為鹵素燈的46.84%。

表1 LED與鹵素燈的電參數測試結果Table 1 Electrical parameters of PHOTUM HB3(9005) LED automobile lamp and OSRAM HB3(9005) halogen lamp

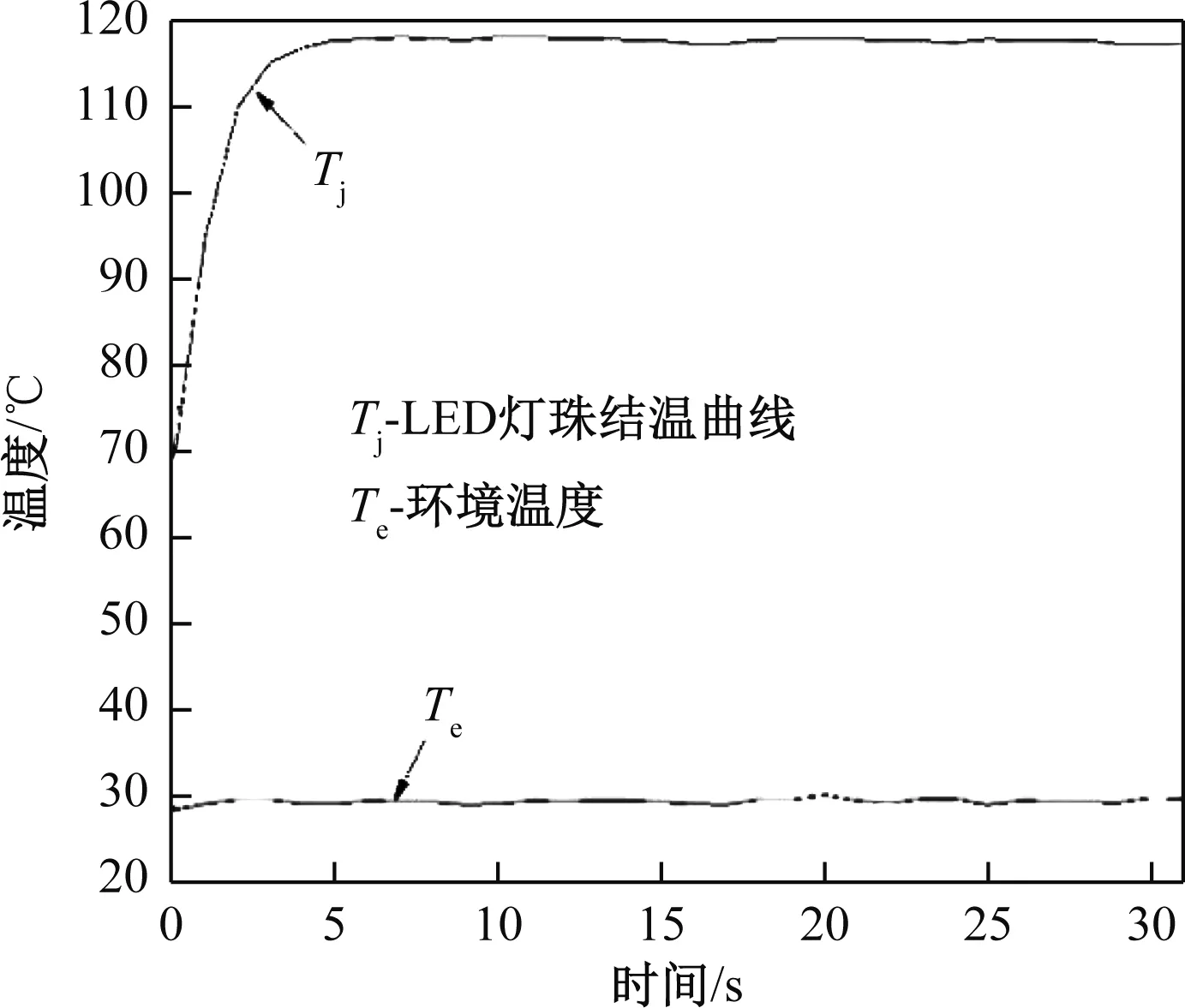

圖4是利用結溫測試儀對LED整燈的結溫測試曲線,根據曲線可知,當環境溫度為30±1 ℃,恒定電流為1.2A(直流)時,LED的結溫為118.59 ℃,這一溫度在LED所允許的范圍之內。一般地,LED光電轉化效率僅為20%~30%,剩余部分的電能轉化成熱量在PN結附近聚集,如果不能將這部分熱量及時傳送出去,那么將會造成結溫升高、波長紅移、壽命減少、穩定性下降等一系列的嚴重后果,過多的熱量還會導致PN結直接燒毀[10-11]。因此,如何解決好LED的散熱問題對拓展其應用范圍有著十分重要的意義。普通金屬基板(MCPCB,Metal Core Printed Circuit Board)因絕緣層熱阻過大,基板整體導熱率一般在2 W/(m·K)以內,根本無法滿足功率為25 W的LED散熱管理需求[12]。PHOTUM HB3(9005) LED車燈光源使用熱電分離式銅基板取代普通MCPCB作為散熱基板,散熱凸臺直接貫穿絕緣層作為了LED的安放點,PN結所產生的大部分熱量可以通過散熱凸臺快速沿著厚度方向傳導,將LED結溫控制在合理范圍之內,較好地解決了LED的散熱問題。

圖4 LED結溫測試曲線Fig.4 LED junction temperature curve

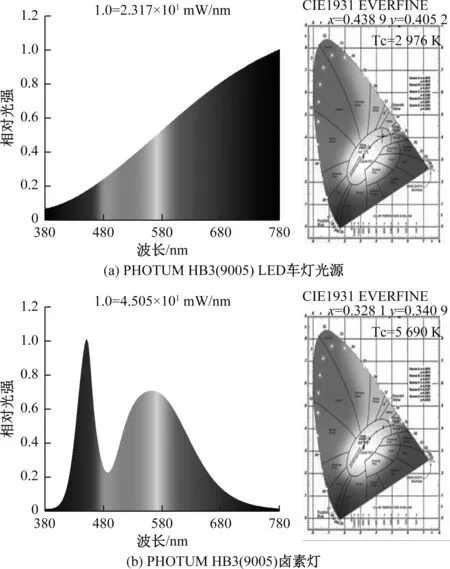

圖5 LED與鹵素燈光譜圖與色品圖Fig.5 Spectrum chromaticity diagram and chromaticity diagram

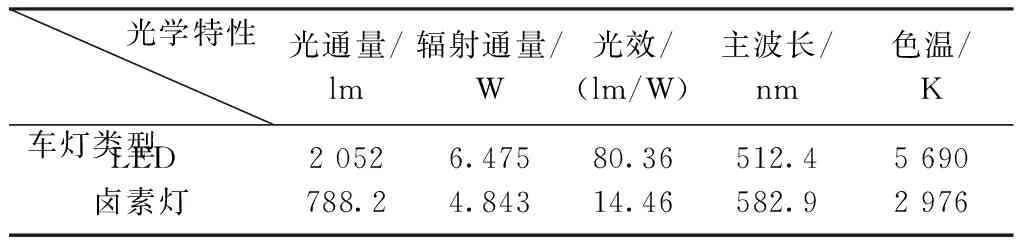

圖5(a)是LED的光譜及色品圖,其波長為380~780 nm,均在可見光范圍之內;圖5(b)為鹵素燈的光譜及色品圖,其部分光譜在380~780 nm的可見光波長范圍之內,而另外一部分光譜則在可見光波長范圍之外,且含有少量的紫外成分及大量的紅外部分。經觀察可以發現,鹵素燈的色溫為2 976 K,對應光的顏色為黃色。而LED色品圖中的色溫為5 690 K,對應光的顏色為白色,顯然更適用于汽車燈的照明。結合積分球系統所測得的其它參數,鹵素燈與LED燈的光色參數如表2所示。從表2中可以看出,LED的光通量為2 052 lm,鹵素燈的光通量為788.2 lm,前者是后者的2.6倍;LED的輻射通量為6.475 W,鹵素燈的輻射通量為4.843 W,前者是后者的1.34倍;LED的出光效率為80.36 lm/W,鹵素燈的出光效率為14.46 lm/W,前者是后者的5.56倍。這說明LED在能耗低于鹵素燈的前提下,卻能獲得較高的能效。

表2 LED與鹵素燈的光學特性Table 2 Photometric characteristics of PHOTUM HB3(9005) LED automobile lamp and OSRAM HB3(9005) halogen lamp

表3是光通量衰減測試結果。據表可知,當環境溫度為65 ℃時,LED車燈光源經點亮6 000 h后,光通量維持率均在100%以上,這從側面說明了LED車燈光源在使用熱電分離式銅基板散熱之后,LED的結溫得到了有效地控制,幾乎不產生光衰。

表3 LED車燈光源光衰測試結果Table 3 Light failure test result of PHOTUM HB3(9005) LED automobile lamp)

圖6(a)是LED車燈光源的冷熱循環試驗的溫度隨時間的變化曲線,圖6(b)說明了在歷經100 cycle的冷熱循環后,LED車燈光源仍然能夠正常工作,這意味著熱電分離式銅基板能夠對LED進行有效的散熱管理,賦予了其良好的可靠性,能夠適應惡劣環境下的使用要求。

圖6 PHOTUM HB3(9005) LED車燈光源冷熱循環測試結果Fig.6 Thermocycling test result of PHOTUM HB3(9005) LED automobile lamp

造成LED較之鹵素燈性能更優異的原因除了二者的發光機理不同之外,另一個很重要的原因還取決于LED散熱管理方案的合理性。在熱傳導過程中,熱量的傳遞主要依靠熱載流子來完成,在固體材料中的熱載子主要有分子、電子、光子和聲子。研究表明,合金材料中的熱載子主要是電子和聲子(晶格振動),非金屬固體材料中的導熱載體主要是聲子。因此,就熱電分離式銅基板而言,散熱凸臺主要依靠電子和聲子實現熱傳導,絕緣層部分則主要依靠聲子進行熱傳導。在銅合金內部,雖然由電子和聲子的共同參與實現熱量的傳輸,但在銅合金-絕緣層界面處,電子穿越界面的機率很小,熱傳導主要還是通過聲子來實現。同時,由于界面處通常是各類缺陷和雜質的聚集地,會引起聲子散射,從而對熱流的傳播起到一定的阻礙作用,并因此形成界面熱阻[16,17]。這樣,在水平方向上,散熱凸臺與絕緣層所接觸的的地方,只有少量的熱流穿越界面擴散出去,而大部分熱流則會因界面熱阻的存在被限制在銅合金-絕緣層界面范圍之內,只能通過基板厚度方向上的散熱凸臺進行熱傳導。與普通的MCPCB不同,熱流在熱電分離式散熱銅基板中可直接沿銅制散熱凸臺進行傳導,且在厚度方向上無需流經絕緣層而直接傳播到外部熱沉,這樣就大大增強了基板的散熱能力,將大功率LED車燈光源的結溫控制在合理范圍之內,從而獲得了極佳的綜合性能,為LED車燈光源全面取代鹵素燈提供了可靠的技術保障。

4 結論

基于熱電分離式設計可獲得散熱效果極佳的基板材料,從而對大功率LED進行良好的散熱管理,并以此全面提升LED的綜合性能,獲得能耗低、光通量大、光功率與光效高的汽車照明用LED燈具,形成一種全面取代鹵素燈的汽車照明光源高效方案,加快車燈光源的升級換代進程。