熱處理溫度對非晶合金耐蝕性能的影響

(南昌航空大學 輕合金加工科學與技術國防重點學科實驗室,南昌 330063)

非晶合金的結構特殊,沒有晶體傳統的缺陷,不存在成分偏析和第二相,且組織缺陷較少,成分分布均勻,以及表面原子的高活性使其被腐蝕時可以迅速形成一層鈍化膜,阻礙腐蝕的繼續發生,因此其抗腐蝕能力很強[1—3]。非晶合金由于其極佳的抗腐蝕能力,在醫學、工業、軍事等領域開始嶄露頭角[4]。

雖然非晶合金擁有很好的耐蝕性,但在某些極端使用條件下依然會發生腐蝕現象,因此應進一步提高非晶合金的耐腐蝕能力,而熱處理工藝是提高材料耐腐蝕能力行之有效的方法[5—7]。根據以往資料分析,若在非晶合金過冷液相區之前進行熱處理工藝,由于對結構的影響甚微,對非晶合金的耐蝕性影響不大;若在過冷液相區之后進行熱處理,則非晶合金會發生明顯晶化,產生大量晶粒和晶界,失去了非晶態與晶態材料相比的典型結構優勢,而耐蝕性顯著下降[8—16]。文中實驗目的在于在過冷液相區范圍內(Tg點之后,Tx點之前)探究熱處理工藝對非晶合金耐蝕性的影響。

1 實驗

1.1 材料

實驗原材料選擇Fe的質量分數為99.9%的純鐵棒、Co的質量分數為 99.7%的純鈷片、Cr的質量分數為99.97%的純鉻片、Mo的質量分數為99.97%的鉬條、C的質量分數為 99.9%的碳棒、B的質量分數為 20.32%的硼鐵、Y的質量分數為99.9%的釔、Ni的質量分數為99.9%的純鎳絲。原材料質量為15 g,所制備的非晶合金成分化學式為 Fe46.7Co1.6Cr13.7Mo12C12B5.6Y2Ni6.4,按化學式中元素成分比例用電子天平稱出各原料的質量。

1.2 方法

1.2.1 制備樣品

制備非晶合金采用的方法為電弧熔煉銅模吸鑄法,使用的熔煉設備為非自耗真空電弧爐,通過熔煉制備出尺寸約為2 mm×10 mm×50 mm的非晶合金樣品,再使用線切割切成2 mm×10 mm×10 mm大小的試樣。

1.2.2 確定熱處理溫度

用小錘砸下約30 mg非晶合金樣品放入坩堝,設置流量計使氮氣流速為80~120 mL/min,加熱溫度為1200 ℃,升溫速率為20 ℃/min。利用差示掃描量熱儀測出其DSC曲線,從曲線上找到過冷液相區范圍,在過冷液相區范圍內均勻選取3個熱處理溫度點。

1.2.3 對樣品進行熱處理

熱處理所用設備為中溫箱式電阻爐,實驗時,將溫度分別設置為540,560,580 ℃,將非晶合金樣品放入爐內并分別保溫3 h和6 h,隨后在空氣中自然冷卻,測試在兩組不同保溫時間下耐蝕性是否具有相同規律。

1.2.4 電化學測試

為了得出熱處理后的非晶合金樣品的耐蝕性,需要使用電化學的方法對其進行檢測,將熱處理后的樣品一面進行打磨拋光,隨后用NaCl配置質量分數為3.5%的NaCl腐蝕溶液,并放入電化學工作站中進行耐蝕性測試。

2 結果與分析

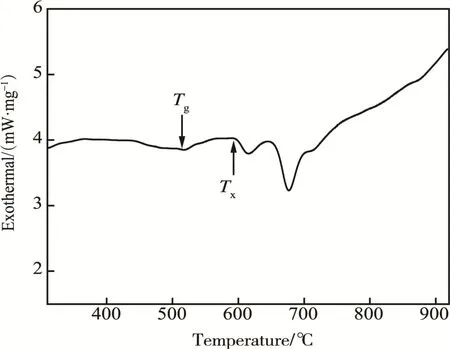

2.1 非晶樣品的差示熱掃描

為了在尋找非晶合金的過冷液相區時能夠更加準確,本實驗同一成分的非晶合金共做了3組差熱分析,然后找出曲線上的過冷液相區范圍,以求出其平均值。該曲線為經過處理后的局部曲線,包含 400~900 ℃溫度區間范圍,Fe46.7Co1.6Cr13.7Mo12C12B5.6Y2Ni6.4非晶合金局部DSC曲線見圖1,其中箭頭所標的兩個點分別為非晶合金的玻璃化轉變溫度Tg和晶化溫度Tx。玻璃化轉變溫度代表的是非晶合金由非晶態向晶態轉變的開始,此時非晶合金由原本的硬而脆的特性轉變為開始具有塑性,但依然保留非晶態的性質。隨著升溫的持續進行,曲線逐漸達到晶化溫度點,晶化表明非晶合金正式開始由非晶態向晶態轉變,包括組織結構和性質均開始發生變化,此時合金內部開始有晶核形成,并且越來越多。隨著溫度和時間的延長,產生的晶核開始逐漸長大,晶界開始形成,最終獲得非晶態結構。

從圖1可以看出,在晶化溫度以后,曲線會有兩個非常明顯的下降趨勢,形成兩個波谷,這是非晶合金的放熱過程,因為非晶合金在能量上是處于一個不平衡的狀態,隨著晶化反應的進行,非晶合金的晶化程度越來越高,狀態也由不平衡態逐漸轉變為平衡態,能量也因此降低,最終達到最大,形成晶化峰。晶化完成后,合金的能量也達到了平衡態,此時再繼續加熱,合金開始逐漸吸熱,能量也漸漸升高。

圖1 Fe46.7Co1.6Cr13.7Mo12C12B5.6Y2Ni6.4非晶合金局部DSC曲線Fig.1 Partial DSC curve of Fe46.7Co1.6Cr13.7Mo12C12B5.6Y2Ni6.4 amorphous alloy

2.2 不同的熱處理溫度對非晶合金耐蝕性能影響

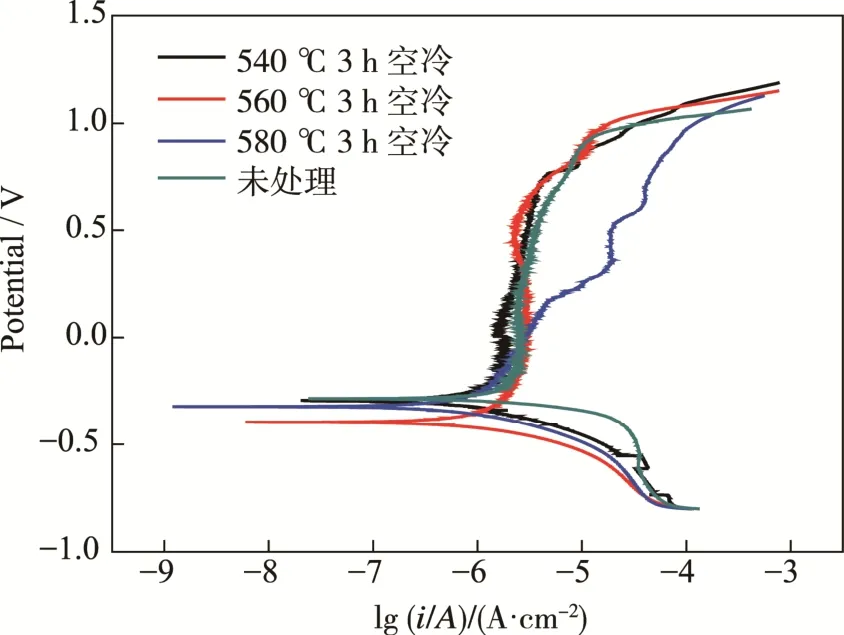

非晶合金樣品經過3 h保溫并空冷后,在質量分數為3.5%的NaCl溶液中的動電位極化曲線見圖2,從圖2可以看出,3組樣品在電極電勢為-0.27 V左右均出現了活性溶解,說明合金表面開始發生腐蝕,而隨著電勢繼續增加電流維持基本不變,說明合金表面形成鈍化膜,開始發生鈍化。當電勢繼續增大到某一個值時,電流會出現明顯的增加,此時說明形成的鈍化膜無法繼續抵擋溶液中 Cl-的侵蝕而被擊破。每條曲線都出現了明顯的鈍化區,且鈍化區均比較寬,尤其是經過 580 ℃保溫 3 h并空冷后的樣品最為明顯。從曲線的陽極區開始,所有的樣品均開始發生穩定的腐蝕,隨著電流的逐漸增加,非晶合金中有些無鈍化作用的元素等開始溶解得越來越多,而那些鈍化元素等則相應的越來越富集在一起,在電流增大到一定時,鈍化元素會形成一層鈍化膜,來阻止腐蝕的繼續發生,保護合金內部。電壓的進一步增大到某個值后,電流會繼續增大,曲線上會出現拐點,代表非晶合金表面形成的鈍化膜被擊破,此時的電壓稱為擊破電壓。與未經處理的樣品相比,經過540 ℃保溫3 h和560 ℃保溫3 h的兩個樣品鈍化區幾乎重合,維鈍電流密度相差較小。

圖2 Fe46.7Co1.6Cr13.7Mo12C12B5.6Y2Ni6.4非晶合金保溫3 h空冷后的極化曲線Fig.2 Polarization curve of Fe46.7Co1.6Cr13.7Mo12C12B5.6Y2Ni6.4 amorphous alloy after 3 h of air cooling

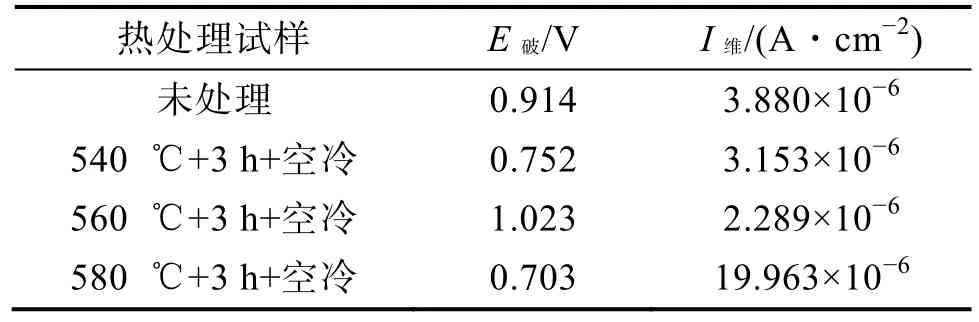

經過不同熱處理溫度處理后非晶合金的擊破電壓以及在某一電壓下的維鈍電流密度大小見表1,維鈍電流越大,說明合金耐蝕性越低,而擊破電壓越大,說明鈍化膜的穩定性越好。由表 1可以看出,隨著溫度的升高,非晶合金的耐蝕性總體上是呈下降趨勢的。

非晶合金樣品經過6 h保溫并空冷后,在質量分數為3.5%的NaCl溶液中的動電位極化曲線見圖3,可以看出,有兩組樣品在電極電勢為-0.27 V左右均出現了活性溶解,有一組在-0.15 V左右出現活性溶解,說明合金表面開始發生腐蝕。540 ℃保溫6 h空冷的樣品和560 ℃保溫6 h空冷的樣品與未處理的樣品相比,維鈍電流密度相差不多,均在同一個數量級且曲線較平滑,說明這兩個樣品比較容易形成鈍化膜且形成的鈍化膜較穩定,耐蝕性與未處理樣品相差不大,但是擊破電位與未處理樣品相比略低一點,說明形成的鈍化膜穩定性不如未處理樣品。而 580 ℃保溫6 h空冷的樣品維鈍電流密度出現明顯升高,說明耐蝕性下降較多。測得的曲線較平滑,而且擊破電位較高,說明形成的鈍化膜較穩定。

表1 不同熱處理溫度保溫3 h后的非晶合金擊破電壓和維鈍電流密度大小Tab.1 Amorphous alloy breakdown voltage and blunt current after 3 hours of heat treatment at different temperatures

圖3 Fe46.7Co1.6Cr13.7Mo12C12B5.6Y2Ni6.4非晶合金保溫6 h空冷后的極化曲線Fig.3 Polarization curve of Fe46.7Co1.6Cr13.7Mo12C12B5.6Y2Ni6.4 amorphous alloy after 6h of air cooling

不同熱處理溫度保溫6 h后的非晶合金擊破電壓和維鈍電流密度大小見表2,可以看出,隨著熱處理溫度的增加,擊破電壓是逐漸增大的,說明形成的鈍化膜穩定性較好,但是維鈍電流密度卻是逐漸增加的,說明合金對腐蝕的抵抗性逐漸變差,而未處理合金樣品的耐蝕性介于540 ℃熱處理樣品和560 ℃熱處理樣品之間。

表2 不同熱處理溫度保溫6 h后的非晶合金擊破電壓和維鈍電流密度大小Tab.2 Amorphous alloy breakdown voltage and blunt current after 6 hours of heat treatment at different temperatures

3 結論

采用不同的熱處理工藝處理非晶合金電化學測試來判斷耐蝕性強弱,通過對電化學測試結果進行分析,得出的結論如下。

1)當控制其他變量一定時,隨著熱處理溫度的升高,非晶合金的耐蝕性總體上是呈逐漸下降趨勢的,因為溫度越高,產生的微晶數量越多,非晶合金的晶化程度越高,而低溫有利于結構馳豫的發生,可以提高其耐蝕性。

2)未處理過的非晶合金樣品耐蝕性介于540 ℃熱處理樣品和560 ℃熱處理樣品之間。