汽車輪輞用鋼攪拌摩擦焊接頭組織及力學性能

(南昌航空大學 焊接工程系,南昌 330063)

國內汽車輪輞主要采用閃光對焊進行焊接加工,閃光對焊在焊接鋼板時,熔合區容易產生魏氏體組織,并且會導致焊縫出現未熔合等缺陷[1—3]。這些問題會造成輪輞在后續的擴口、滾型、擴張等工序中產生裂紋,致使輪輞報廢,增加了汽車輪輞用鋼的浪費以及加工制造成本[4—5]。江鈴汽車輪輞采用閃光對焊技術,發現一次焊接合格率較低,研究發現失效輪輞中裂紋一般出現在閃光對焊的焊縫及焊縫周圍[6]。攪拌摩擦焊技術(Friction stir welding,FSW)是英國焊接研究所(TWI)于 1991年發明的一項新型固相連接技術[7],具有能一次完成較長焊縫、功效高、能耗低、焊接接頭熱影響區(HAZ)顯微組織變化小、焊接工件不易變形、殘余應力比較低、不需要添加焊絲等獨特優點[8—9]。閃光對焊焊接工藝與攪拌摩擦焊焊接工藝相比,閃光對焊焊接工藝能源利用率較低[10],并且對環境有一定污染,而攪拌摩擦焊焊接工藝無污染、無煙塵、無輻射,且能源利用率較高,能彌補閃光對焊焊接工藝的不足,實現綠色工業具有潛在價值[11—12]。近年來,FSW在鋁、鎂及其合金等有色輕金屬的焊接加工中有了成熟的應用,對于鋼的攪拌摩擦焊有一定的研究基礎[13—16]。文中探索研究江鈴汽車鋼圈輪輞鋼 B380CL攪拌摩擦焊的可能性,為后續攪拌摩擦焊在鋼圈輪輞的焊接推廣提供理論依據。

1 試驗條件及方法

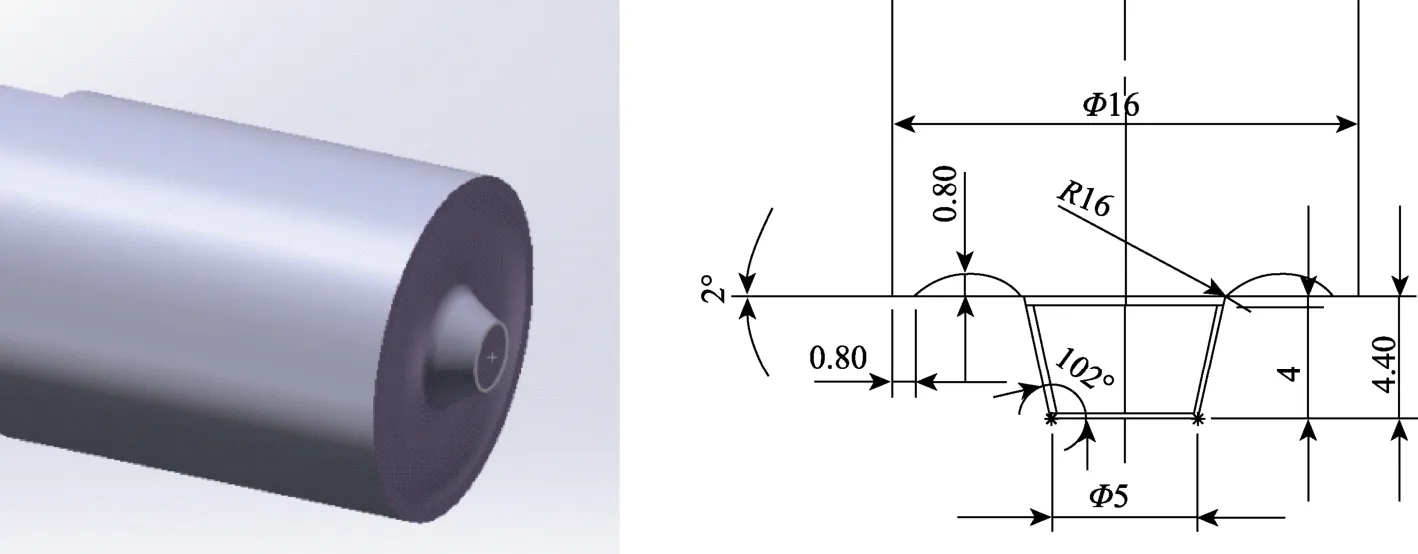

試驗材料為江鈴提供的汽車輪輞用鋼,牌號為B380CL(寶鋼汽車車輪用熱軋板),企業標準為Q-BQB 310—2009汽車結構用熱連軋鋼板及鋼帶,符合汽車行業標準YBT 4151—2006汽車車輪用熱軋板和鋼帶。試驗材料尺寸為215 mm×70 mm×4.5 mm,其化學成分見表1。

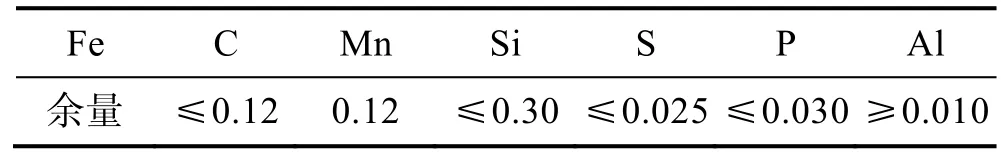

試驗設備采用X53K銑床改造的攪拌摩擦焊機,具有易于操作、可控性好、焊接精度高等優點。B380CL具有較高的強度和硬度,為了保護攪拌針,焊前在試樣起焊位置開設預置通孔。用丙酮清洗機械加工完畢的待焊工件,晾干備用。根據板厚度為4.5 mm,攪拌針長度設計為4.0 mm,錐臺螺紋,材料選用鎢錸合金,具有良好的熱強性和熱穩定性。攪拌頭形貌及尺寸見圖1,軸肩直徑為 16 mm,軸肩深度為0.8 mm,攪拌頭根部直徑為5 mm,端部直徑為7 mm。

表1 試驗材料化學成分(質量分數)Tab.1 Chemical composition of test material(mass fraction) %

圖1 攪拌頭形狀及尺寸Fig.1 Shape and the size of tool

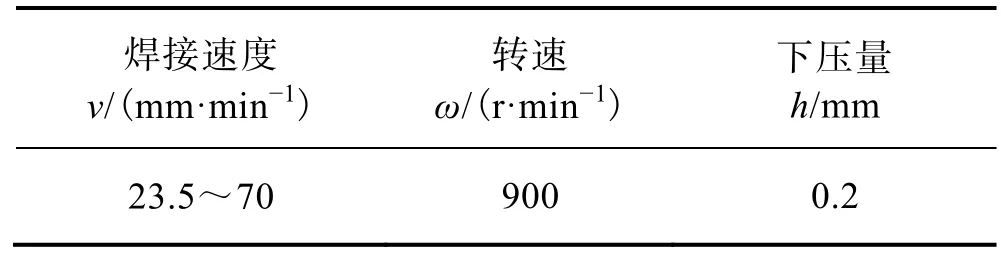

采用氬氣氛圍保護裝置,設定攪拌頭傾斜角度為2°,下壓量為 0.2 mm。根據王希靖[17]等的研究,選用YG8硬質合金作為攪拌頭材料進行Q235低碳鋼的攪拌摩擦焊焊接工藝參數,因此,采用鎢錸合金攪拌頭,參照表2焊接參數進行預焊接試驗。

在旋轉速度為 900 r/min,焊接速度v1=37 mm/min,v2=47.5 mm/min,v3=60 mm/min的條件下獲得不同的焊接接頭,沿橫截面截取試樣,試樣進行拉伸試驗、微觀金相組織分析、硬度測試。采用金相顯微鏡觀察、分析和研究金屬材料的金相顯微組織,步驟為鑲樣、打磨拋光、腐蝕、觀察,按照HNO3∶CH3CH2OH=4∶96的體積比制備腐蝕液,擦拭4 s。采用401MVD數量顯微硬度計測試焊縫顯微硬度的分布。顯微硬度計參數:加載載荷為300 N,加壓時間為 10 s,測量間距為 0.5 mm。在WDW-500型微機控制電子萬能試驗機上測試焊接接頭的強度。

表2 焊接參數Tab.2 Welding parameters

2 結果分析

2.1 工藝參數對焊縫成形的影響

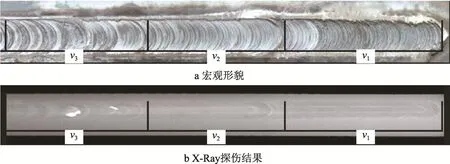

攪拌頭旋轉速度為950 r/min時,焊接速度分別為v1=37 mm/min,v2=47.5 mm/min,v3=60 mm/min的焊縫見圖2,宏觀焊縫見圖2a,可以得知不同焊接速度均能獲得焊接接頭,當焊接速度為v2=47.5 mm/min時,獲得的焊縫宏觀成形較好,月牙形更細膩均勻。

攪拌摩擦產生大量熱,軸肩下金屬塑化,隨著攪拌針的旋轉攪拌作用,兩邊金屬在塑性狀態下產生結合。焊接速度為37.5 mm/min時較低,產生的熱量較大,根據圖2a中v1所示形貌推測,金屬與攪拌針之間產生粘著摩擦,焊縫成形比較生硬、粗糙。如圖2a中v2所示,焊接速度v2=47.5 mm/min,產生的熱量降低,塑性金屬與攪拌針之間由粘著摩擦變為滑動摩擦,焊縫成形良好,且月牙紋清晰細膩均勻。焊接速度增加到v3=60 mm/min,如圖2a中v3所示,攪拌頭的旋轉速度不變,焊接速度增大,實質上是減小能量輸入,雖然這段焊縫前部分成形較好,但由于后續熱量輸入不足以讓金屬塑化,攪拌針前進受到巨大阻力,致使攪拌針不足以承受強大阻力而斷裂,并且此段焊縫成形明顯較差。

攪拌頭旋轉速度為 950 r/min,焊接速度分別為v1=37.5 mm/min,v2=47.5 mm/min,v3=60 mm/min 時獲得FSW接頭,采用X-Ray無損探傷,探傷結果見圖2b。焊接速度為v1=37.5 mm/min,v2=47.5 mm/min時,焊縫明顯無缺陷。X-Ray無損探傷結果顯示,攪拌針行走路徑邊緣與前進邊和返回邊邊緣有微亮的痕跡。對比v1=37 mm/min,v2=47.5 mm/min焊接速度下的焊縫X-Ray結果,發現v2=47.5 mm/min的焊縫比v1=37.5 mm/min的焊縫亮,v1=37.5 mm/min的焊接接頭明顯比v2=47.5 mm/min的焊接接頭暗,v2=47.5 mm/min的攪拌針行走的路徑亮且均勻。

圖2 接頭宏觀形貌及X-Ray探傷結果Fig.2 Macro-structure and result of X-Ray inspection of joint

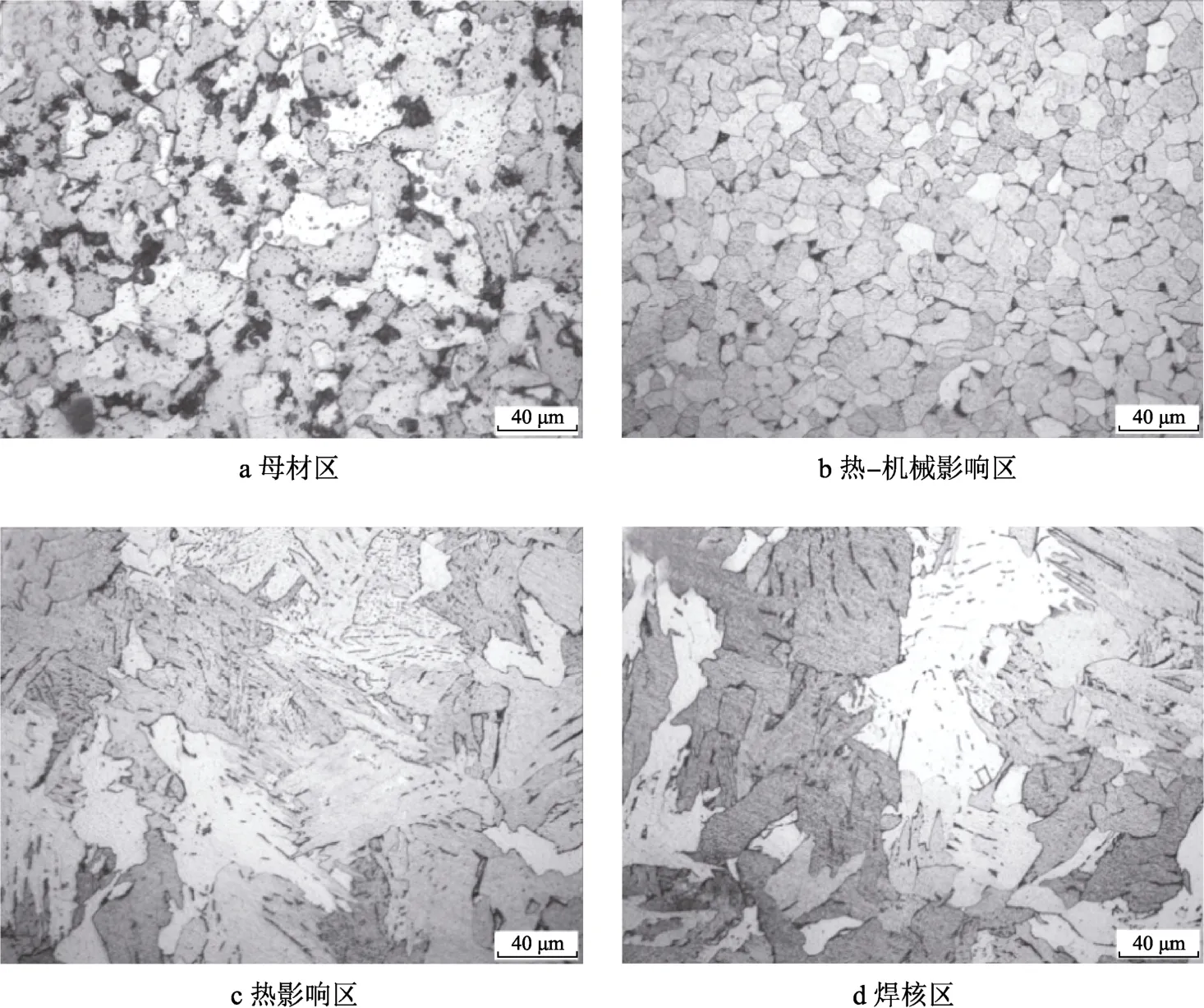

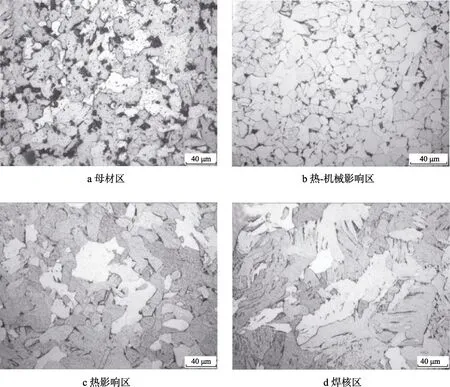

江鈴汽車V362鋼圈輪輞用鋼B380CL鋼板焊前微觀組織見圖3a,為試樣沿平行于軋制方向的微觀組織。B380CL鋼為亞共析鋼,金相組織主要由鐵素體和細小的粒狀珠光體組成,鐵素體呈等軸晶分布,顆粒狀珠光體彌散分布在粗大的鐵素體晶粒中。

攪拌頭旋轉速度為950 r/min,焊接速度v1=37.5 mm/min時獲得的接頭微觀組織見圖3b—d,其中,圖3b為接頭熱力影響區微觀組織,與圖3a相比,微觀組織呈等軸晶狀態,而母材區晶粒較粗、較長。從圖3b可以看出,晶粒較細小,產生這種現象的原因是攪拌摩擦焊的熱量對靠近母材側極窄的區域內晶粒造成影響,該影響類似熱處理中的正火對晶粒的影響。

攪拌摩擦焊的熱影響區較明顯,如圖3c所示,隨著溫度梯度的變化,在溫度較高的位置,晶粒明顯粗化長大;而溫度較低的位置,晶粒來不及長大粗化,而保持原來形態。粗大組織由塊狀鐵素體和片狀鐵素體交織分布,并且中間夾雜著片狀珠光體。焊核區集中FSW極大部分熱量,并且旋轉的攪拌針對組織有一定的攪拌作用,晶粒的形狀不規則,且較粗大。

攪拌頭旋轉速度為950 r/min,焊接速度v2=47.5 mm/min時獲得的接頭微觀組織見圖4。其中,圖4a為母材組織,圖4b為熱力影響區微觀組織,沿垂直母材軋制方向,圖4c為熱影響區,熱影響區組織較熱力影響區組織粗大,以塊狀鐵素體與少量珠光體組織構成,對比v1速度下的焊接熱影響區可明顯發現,v2速度下的焊接熱影響區組織較細小、較均勻。比較焊核區組織,v1與v2下的組織相差不大,晶粒的形狀不規則,較粗大。圖4a中母材區晶粒呈細小等軸晶,黑色珠光體顆粒彌散分布其中,而隨著溫度梯度的增加,組織逐漸變粗大,如圖4c中熱影響區所示,越靠近焊核區,晶粒粗化越嚴重。

2.2 工藝參數對接頭抗拉強度的影響

JMCV362鋼圈輪輞用鋼為B380CL(熱軋板),采用WDW-50微機控制電子萬能試驗機對 3個原材料試樣進行拉伸試驗。鋼B380CL具有較好的塑性,拉伸伸長明顯,具有顯著的屈服現象,母材試樣1#,2#,3#的加載載荷峰值分別為11.31,11.39,11.45 kN,經計算,試樣 1#,2#,3#的抗拉強度為 377,379,381.7 MPa,平均抗拉強度為379 MPa。與廠商提供的抗拉強度380 MPa級參數相比,差別很小。

圖3 v1微觀組織Fig.3 Micro-structure ofv1

圖4 v2微觀組織Fig.4 Micro-structure ofv2

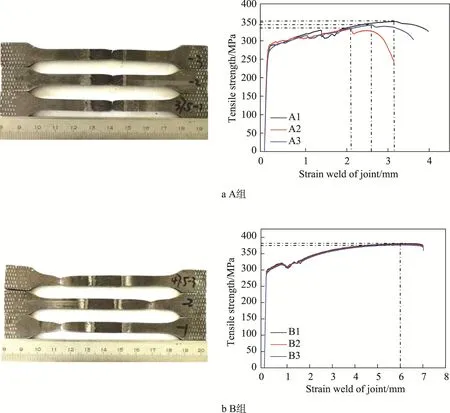

與母材試樣抗拉強度進行對比的是經攪拌摩擦焊焊接接頭試樣。在焊接參數為攪拌頭旋轉速度950 r/min,焊接速度v1=37.5 mm/min,v2=47.5 mm/min條件下,對獲得的FSW焊接接頭進行拉伸試驗,拉伸試樣尺寸按照原材料拉伸試樣尺寸,為避免出現偶然誤差,每組焊接參數焊接的接頭加工3個試樣,分別將焊接速度v1=37.5 mm/min的焊接接頭拉伸試樣記為 A組,編號為 A1,A2,A3;焊接速度v2=47.5 mm/min的焊接接頭拉伸試樣記為B組,編號為B1,B2,B3,然后進行拉伸。

采用引伸計對拉伸試樣進行精準記錄。試樣拉伸斷裂后的試樣宏觀對比見圖5,其中A組試樣斷裂均發生在焊縫區,B組試樣斷裂均發生在母材,并且 B組試樣的伸長率均大于A組試樣。從圖5的試樣拉伸載荷-位移曲線可以看出,A,B兩組試樣均有顯著的屈服現象,且兩組試樣的屈服現象均產生于加載8.5 kN左右,A組試樣加載峰值達到 10.2 kN,抗拉強度為340 MPa,達到母材的89.5%,B組試樣加載峰值達到11.42 kN,抗拉強度高于母材抗拉強度;而A組試樣的形變為3.97,3.72,3.82 mm,平均伸長率為7.7%;B組試樣的形變為8.04,7.85,7.02 mm,平均伸長率為15.3%。B組試樣平均伸長率接近A組試樣的2倍。

圖5 接頭載荷-位移曲線Fig.5 Load-displacement curve of joint

在攪拌頭轉速不變的情況下,焊接速度的變化實質上是能量的改變。A,B兩組試樣的抗拉強度和伸長率的差異是由于焊接速度的改變導致焊接的能量改變,進而產生接頭性能的差異。A組焊接速度v1=37.5 mm/min,低于B組焊接速度v2=47.5 mm/min,A組的熱量輸入大于B組的熱量輸入,焊縫金屬溫度A組顯然高于B組,在冷卻過程中,A組更加容易形成粗大組織導致組織變脆,致使焊縫抗拉強度和伸長率降低。

2.3 工藝參數對接頭硬度的影響

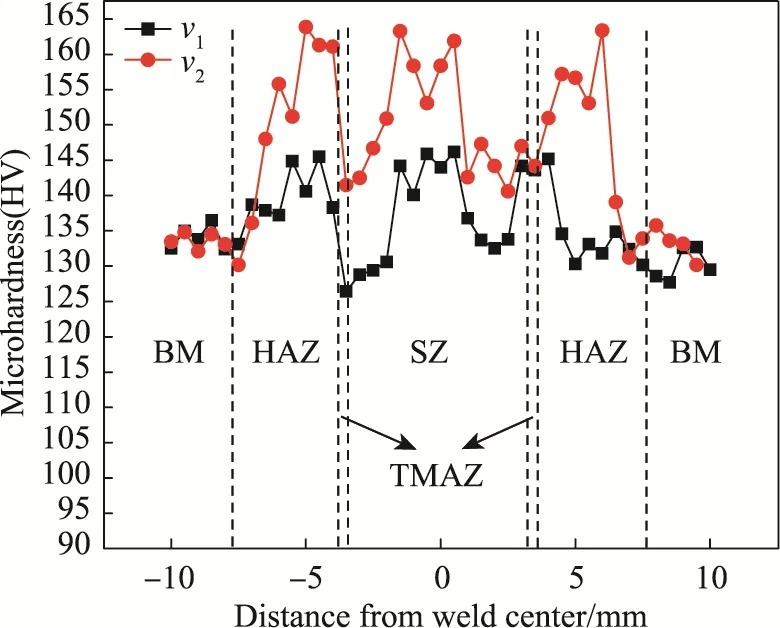

在攪拌頭旋轉速度為 950 r/min,焊接速度v1=37.5 mm/min的條件下進行焊縫組織硬度試驗,結果表明焊縫區、熱影響區、母材區的硬度分別在HV145,HV129,HV130左右,硬度分布見圖6。熱力影響區組織的硬度較母材高,與其晶粒細小、均勻有關。而焊接速度v2=47.5 mm/min時,焊縫組織硬度試驗表明,焊縫區、熱影響區、母材區的硬度分別在HV155,HV145,HV130左右。明顯看出,v1焊接接頭各區域組織的硬度都比v2焊接接頭低。兩個不同焊接速度下的接頭組織硬度有一定差異,產生這一現象的原因跟熱輸入有關。當焊接速度v2=47.5 mm/min時,熱影響區組織粗化沒有v1的熱影響區粗化明顯,故組織硬度較高。

圖6 硬度分布Fig.6 Hardness distribution

3 結論

1)攪拌頭旋轉速度為 950 r/min,焊接速度v1=37.5 mm/min,v2=47.5 mm/min,v2=60 mm/min時,均能形成焊接接頭,其中焊接速度v2=47.5 mm/min為較佳焊接參數。

2)攪拌頭旋轉速度為 950 r/min,焊接速度為v2=47.5 mm/min時,能獲得宏觀成形良好的焊縫,微觀組織為鐵素體和珠光體,經X-Ray探傷檢測無缺陷。

3)焊接接頭力學性能與熱量輸入有關。焊接速度v2=47.5 mm/min獲得接頭的抗拉強度超過母材,伸長率較高,達到母材的15.3%,但接頭微觀組織硬度較高。