基于數值研究的現代采煤機滾筒切割載荷的研究與分析

王曉琛

(同煤集團忻州窯礦, 山西 大同 037000)

引言

雖然目前新能源技術(如太陽能、風能、核能和生物質能等)發展非常迅速,但是化石能源仍然是全球或者世界范圍內主要的能源來源。在中國,化石能源占總能源的消耗量比例約為87%,而2016年國家能源局報告的煤炭比例大約為63%。用采煤機進行長壁采煤是地下最常使用的采煤方法。長壁開采的產量和生產率取決于采煤機長壁工作時滾筒的切削性能。同時,剪切負載作為滾筒的工作負載來設計采煤機的標準。因此,采煤機滾筒的設計和切割性能評估不僅可以改善生產力,而且對改進機械性能也非常重要,除此之外,還可以有效提高采煤機的可靠性。

1 現代采煤機滾筒切割載荷的研究進展

為了理解滾筒的切割性能,研究人員進行了大量的理論,實驗研究。尤其是在和實驗采煤機滾筒切割負荷預測的模擬和實驗工作更為豐富。

ERLLANR等人根據試驗的平均切削力提出了考慮巖石性質預測采煤機滾筒切割負荷的理論模型,用于挖掘幾何形狀和工作條件對采煤機的影響。之后劉晨等人改進了ERLLANR等人建立的模型,他們考慮到煤的各向異性和煤矸石隨機導入接縫[1]。Hekimoglu研究了采煤機鼓鎬在實驗室的切削載荷,并發現,板鎬受到比葉片更高的力量[2]。Khair建造了自動旋轉切割模擬器(ARCCS),拾取幾何體的效果,線空間,切割深度,傾角研究了鎬角和旋轉速度對顆粒分布和切割負荷的影響[3]。Addala和Qayyum進行了研究采煤機頂尖角對ARCCS切割負荷和滾筒切割比能的影響。劉晨等人建立了旋轉切割測試儀,并進行了五種類型的具有不同的幾何形狀和十個鼓的滾筒的切割試驗,這些鎬具有不同的拾音配置[4]。他們發現了切割性能之間的參數關系(即滾筒切割負荷,比能量和塊煤率)以及鼓結構和運動學參數。但是,那這些切割測試儀中使用的鼓被縮小和簡化,即,人員小型測試、小規模測試對鼓結構設計有意義,但從小規模試驗中獲得的切削載荷具有一定的差異,很難直接在采煤機設計中使用從規模,邊界條件和工作條件來看真正的采煤機鼓。

另外,Camargo等人報道了一種由國家職業安全研究所開發的儀器。儀表本身是安全獨立的并且能夠以三個正交的方式測量切割力方向。使用這種儀器進行的原位實驗在三個礦山中進行,以獲得切煤力。Eyyuboglu和Bolukbasi通過在土耳其Park Cayirhan煤礦進行現場試驗,研究了相等和不相等的排水間距對道路集水管性能的影響。通過原位實驗是獲得切割力量最可靠的方法,但是這種實驗非常昂貴和困難,并沒有適當的機會為大多數研究人員在礦山中進行原位實驗。此外,為了消除真實剪切鼓和大塊巖石樣品,在實驗室進行了全面的切割試驗尺度和邊界條件對結果的影響。赫基莫格盧Ozdemir在科羅拉多州立大學地球力學研究所的兩個啟動鼓礦山進行了一系列全面的切割測試,研究包角對切削載荷對鼓的影響。

2 采煤機滾筒切割試驗模型

如下頁圖1所示,顯示了前后采煤機滾筒切割鼓模型。為了提高模擬的效率,煤質量按粒子半徑分級。首先,一個立方體粒子生成并計算了以20~50 mm的粒子半徑進行組裝到穩定階段,即圖1所示的層2。然后,顆粒在切割區域被刪除并填充小顆粒(層1)半徑為5~20 mm。煤質量樣本產生量很大,盡可能減小邊界效應并獲得與實驗室條件相同或相似效果的切割條件。煤的尺寸質量長度,寬度和高度分別為3.6、2.16和4.32 m。直徑為1.8 m的半圓柱區域的顆粒被刪除用于為前鼓式切割模型布置采煤機滾筒。該煤樣的右側和前壁的操作條件均相同。

圖1 前后采煤機滾筒切割鼓模型

鼓采用三維設計軟件建立了MG500/1130采煤機的模型PFC3D并導入到Solidworks中。采煤機滾筒是一個包括鎬、螺旋葉片和鼓輪轂的組件。鼓的每個部分都是被視為剛體的獨立單元。因此,切削負荷的每個優先權可以被整體記錄。在與前鼓切割不同的模型中,鼓中心上方區域中的顆粒是在圖1所示的后鼓切割模型中刪除,實驗中后鼓筒的開采高度為0.9 m。有用于前鼓切割模型的約34.4萬個顆粒,為后鼓切割模型提供了21.5萬個粒子。并行鍵合接觸模型用于在PFC3D建造煤炭樣品。平行鍵的微觀參數通過建模UCS測試對具有不同半徑的粒子組裝進行標定。

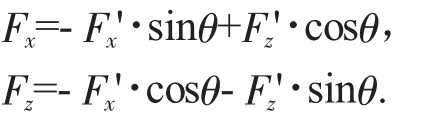

在切割模擬過程中,作用在鎬上的力被監測。如圖2所示,從仿真和測試獲得的鎬力方向是不同的。相比之下,記錄在PFC3D中的力量從整體轉變為局部力量,坐標系中公式為:

式中:Fx",Fy"和Fz"為測力點的坐標,θ為全局坐標系和局部坐標系之間的角度,使用FISH在PFC3D上計算“作用在滾筒上的扭矩”(一種嵌入PFC3D中的編程語言)。

圖2 作用在測量鎬的切削力示意圖

3 模擬的結果分析

3.1 前鼓模擬結果

圖3 不同牽引速度鼓切入煤塊的過程模擬

利用上述模型,模擬在滾筒轉速28 r/min下進行前鼓切割過程,牽引速度1.5 m/min,3 m/min和5 m/min。圖3顯示了鼓切割過程中的不同的牽引速度碎片圖案,并計算以不同的牽引速度作用在前鼓上的轉矩。在不同的切削條件下,鼓切入煤塊的過程扭矩有一個增加的階段響應。當滾筒位移穩定時,觀察到扭矩階段大約0.075 m。兩者的模擬值和標準差隨著牽引力增加速度,線性相關系數高達0.996 7以上。在這些圖中,模塊被切割和切割大部分運輸到采空區,這在一定程度上反映了鼓在一定切削條件下的加載效率,這在我們的進一步研究中,可以將模型設計鼓的一個重要因素。

3.2 后鼓的模擬結果

圖4顯示了具有牽引速度5 m/min的后滾筒的切割過程。由于自由表面的存在,更大的芯片與前鼓切割模擬相比定期形成。顯示了實驗之間的拾取力比較并在一個切割周期內模擬后鼓。有人指出在模擬中獲得的力與實驗結果相匹配。顯示了作用在轉矩上的振動后鼓采用不同的牽引速度。一個穩定的階段當滾筒的位移大約時也會觀察到扭矩0.075 m。扭矩的平均值和標準偏差計算穩定階段如圖4所示。均值標準差隨著牽引力的增加而增加,線性相關系數高達0.999 3以上。

圖4 不同時間鼓切入煤塊的過程模擬

4 結論

進行一系列全尺寸采煤機切割試驗,以不同的牽引速度進行監測,使用PFC3D軟件構建采煤機滾筒切割機型。切割過程在模擬下進行不同的切削條件并將獲得的結果進行比較。模擬結果顯示切削力的鼓平均扭矩顯著相關。