某三缸曲軸自動線鍛造工藝開發實例

■ 岳 鎮 ,周久紅,蔡宏偉,李鵬鵬

三缸發動機曾經一度是低端、性能差、動力不足的代名詞,然而隨著近年來排放標準的日益嚴苛及傳統能源價格的一路飆升,同時又伴隨著渦輪增壓、缸內直噴、雙VVT等主流技術的日漸成熟,曾經一蹶不振的三缸發動機又重新進入了我們的視野。

相比于傳統直列四缸發動機,三缸發動機優點突出:①體積小,重量輕,符合整車輕量化趨勢。②排量小,油耗低,符合節能減排的需求。③配備渦輪增壓的三缸發動機動力不輸于四缸自然吸氣發動機。

而三缸發動機長期以來為人詬病的抖動問題,隨著曲柄臂增加平衡塊設計、反向平衡軸設計、減震輪等技術的采用,也得到了極大改善。隨著渦輪增壓在三缸發動機上的普及,三缸曲軸毛坯也在逐漸由鑄造工藝向鍛造工藝過渡。

圖1、圖2為本文要研究的三缸曲軸鑄造工藝原型件及產品數模。

圖1 三缸曲軸原型件

圖2 原型件產品數模

根據鍛造工藝特點,對鑄造原型件分型面、拔模角、余塊、圓角、平衡塊等進行針對性的優化設計,并重新測算動平衡后,完成了該產品的鑄改鍛工藝同步開發工作,并實現數據凍結(見圖3)。

圖3 凍結狀態下的產品及鍛造毛坯數模

1.分型面設計

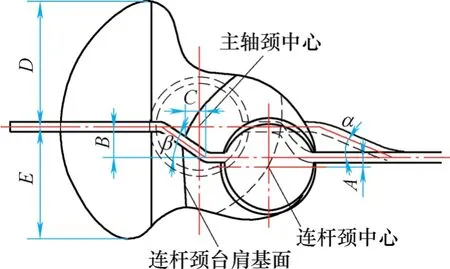

三缸曲軸鍛造毛坯采用曲面分模工藝,分型面設計合理與否是產品開發成敗的關鍵所在。分模面設計原理(見圖4,優先級按降序排列)如下:①先要保證上下模型腔深度近似相等,D≈E。好處是利于鍛件充滿,并使上、下模具壽命接近,以實現同步換模。②主軸頸一側分模面一般過主軸中心即可。③連桿頸一側分模面設計成偏心結構,理念是在保證上下模最深型腔近似相等前提下盡可能減小分模面落差即“B”值。減小分模面落差有助于提高鍛造工藝的穩定性。④分模面拐點盡量遠離連桿頸臺肩基面過渡處臺階位置,C盡可能取較大值,避免局部區域內因金屬流動復雜導致折紋產生。⑤α、β在滿足以上條件前提下盡可能取較小的角度值。

2.預鍛設計

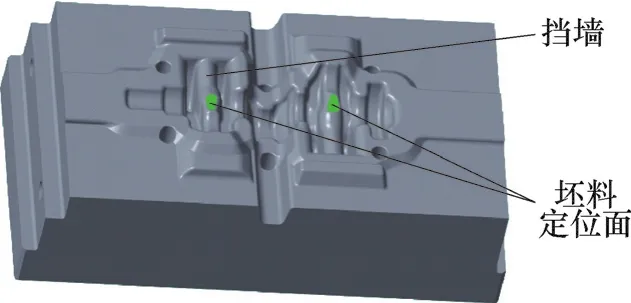

(1)坯料定位 坯料如何實現定位是三缸曲軸鍛造工藝開發的關鍵點之一。三缸曲軸鍛造成型工步分為預鍛、終鍛。由于三缸曲軸結構不對稱,所以上下模須按照圖5方式劃分方能實現坯料定位。

(2)預鍛件設計理念 如圖6所示,以W1平衡塊為例,簡單介紹一下預鍛件設計理念。

瘦高原則。預鍛件或其他制坯工步件設計總體上要遵循“瘦高原則”:①“瘦”,即前序工步件要能夠放入后序模具型腔,避免啃料折疊產生。②“高”,即制坯工步件體積>后序工步件體積,目的是保證前一工步件成型后有足夠的金屬保障后序工步件成形。

某三缸曲軸由于平衡塊型腔較深,成形困難,因此預鍛件平衡塊型腔高度設計為略低于終鍛件,減少預鍛成型時模具空腔內的殘留空氣,提高預鍛件平衡塊充滿系數,進而保證終鍛平衡塊充滿。

(3)劈料臺 劈料臺常用于壓扁、預鍛工步件設計,作用為:①降低型腔深度,利于金屬向型腔深處流動。②劈料臺儲存的金屬后序在模具的作用之下進入型腔深處,有利于后序工步件的充滿。

某三缸曲軸預鍛件的劈料臺以及連桿軸頸均采取不對稱設計,目的是:①降低預鍛下模型腔深度,使上下模型腔深度接近,有利于預鍛件充滿以及預鍛上、下模具壽命統一。②降低坯料定位面處的模具擋墻高度(見圖7),減少因為坯料定位開槽導致預鍛件額外增加的金屬體積,能夠有效遏制終鍛啃料折疊缺陷產生(見圖8)。

3.復合模設計

某三缸曲軸規劃在6300t自動線調試生產,切邊及校正工步在主機四工位完成,切校工序采用復合模工藝。

圖4 分模面設計原理

圖5 分模面設計效果

圖6 預/終鍛件外輪廓對比

圖7 預鍛下模示意

圖8 預鍛定位面造成的終鍛啃料折疊趨勢

如何在自動線主機復合模結構下實現曲面分模曲軸的切邊及退件,是鍛造行業近年來關注度頗高的一個熱點問題。下文將從幾個關鍵點介入,闡述某三缸曲軸的復合模設計理念。

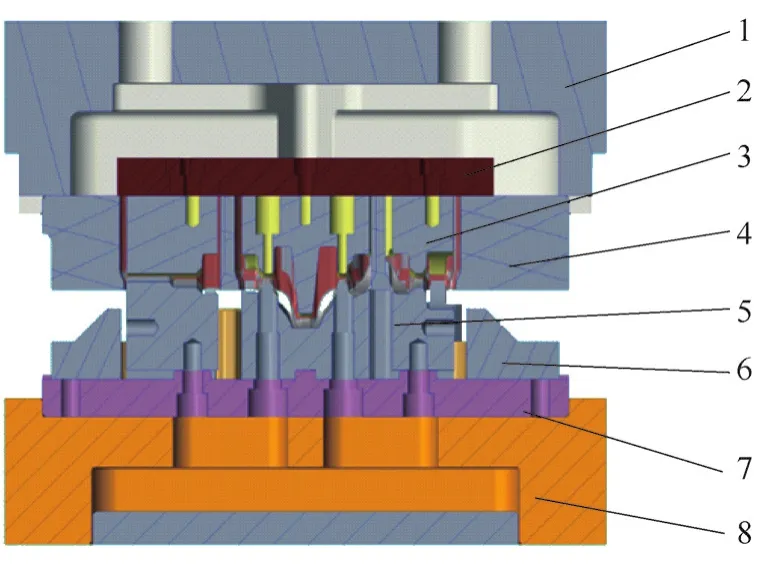

(1)各種行程的確定 如何能夠在有限的設備空間內完美的實現三缸曲軸的抱切、退件、鍛件傳遞、飛邊傳遞?這就要求我們在產品策劃開發階段必須進行精準建模(見圖9),利用CAE仿真模擬,計算出鍛件的切邊行程、退件行程、鍛件定位水平高度、飛邊頂出高度等關鍵設計參數,以確保復合模功能的最終實現。

(2)防撞如何實現 主機滑塊下死點時,上沖頭在液壓頂出作用下,尚未達到限位位置(上沖頭固定板與凹模接觸)時便會與下沖頭發生撞擊,導致沖頭型腔受損,影響鍛件質量,并且存在安全隱患。

針對此問題,利用CAE模擬進行情景再現,根據干涉情況對上沖頭進行瘦身設計,具體措施如下。

去等高線。簡化型腔,去除無校正功能部分。取消平衡部分的校正功能(后序單獨熱校正保證)。去除與下沖頭干涉嚴重區域(圖10涂綠色位置),但是要保證軸頸等位置2/3以上面積與鍛件接觸,否則容易產生校正壓印。

減少上沖頭整體厚度。目的是配合去等高線措施,保證滑塊下死點時,上沖頭到達限位位置前不與下沖頭發生撞擊。該措施會影響退件行程,需要全盤綜合考慮。

(3)凹模曲面刃口設計 傳統鍛造生產線,曲面分模曲軸切邊工序在切邊壓床采用簡單模工藝完成。在這種工藝環境下,凹模刃口一般采用簡化設計,平面刃口(“馬鞍”處除外)。但是在某三缸曲軸的開發環境下,平面刃口工藝無法滿足切邊及退件行程的需求,因此我們須采取曲面刃口工藝方案(見圖11)。

曲面刃口工藝方案在本案例中的優勢如下:①自動線復合模工序中,終鍛件在四工位依靠下沖頭定位,定位穩定性先天不足。如果凹模采用平面刃口工藝,切邊時存在時間差,鍛件極易在切邊過程中失穩導致切偏,存在安全隱患。采用曲面刃口工藝,切邊同步進行,可使工序穩定性大幅提高。②曲面刃口工藝切邊及退件行程均顯著優于平面刃口工藝,只有采用曲面刃口工藝才有可能實現某三缸曲軸自動線主機復合模工藝環境下的切邊、退件。

圖9 復合模結構

圖10 瘦身后的上沖頭

圖11 平面刃口與曲面刃口對比

三缸曲軸鍛造工步件、鍛件實物展示分別如圖12、圖13所示。

圖12 某三缸曲軸鍛造工步件展示

圖13 某三缸曲軸鍛件實物展示

4.結語

經過項目策劃階段對以上關鍵點攻關,某三缸曲軸在自動線的生產調試取得了圓滿成功,不僅為我們積累了寶貴的開發經驗,而且為今后三缸曲軸在自動線的量產奠定了堅實基礎。