鏈軌節的選材及熱處理工藝

■ 彭天成,張開華

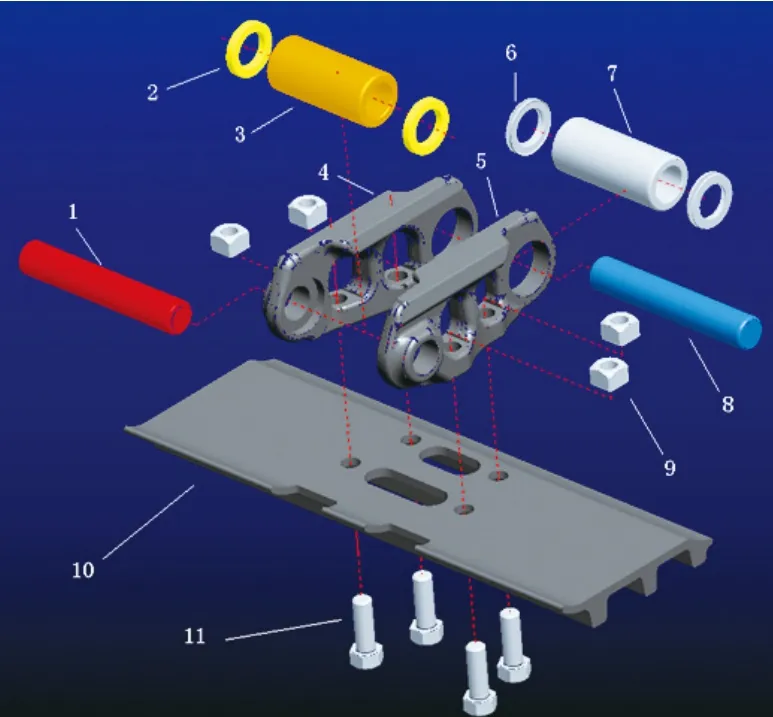

鏈軌節是履帶式工程機械和軍工機械中履帶總成的關鍵性零件,其連接履帶板進行傳動,同時還作為支重輪前進的軌道(見附圖)。鏈軌節的工作條件惡劣,不僅承受很大的交變載荷和沖擊載荷,與支重輪直接接觸的鏈軌節踏面還受到周期性的摩擦作用。因此,鏈軌節必須具有很好的強度,同時踏面還需具有良好的耐磨性,一般要求調質表面硬度285~375HBW,心部調質硬度≥285HBW,踏面硬度52~58HRC。

一、鏈軌節材料及生產工藝流程

根據其工作條件,鏈軌節材料必須具有很好的強度和較好韌性,一般選用中碳鋼。當前國內外鏈軌節的材料主要采用50、50Mn、40Mn2和35MnB等牌號,其中40Mn2和35MnB最為常用。

目前,鏈軌節一般采用熱模鍛方式生產,其生產工藝流程為:下料→鍛造→鍛后熱處理→雙面銑→踏面熱處理→粗鏜→精鏜、鉆孔→推螺母面→探傷→涂裝。

履帶零件分解圖

二、鏈軌節鍛后熱處理工藝

鍛后熱處理是決定鏈軌節綜合力學性能的關鍵工序,國內廠家主要采用的熱處理工藝有兩種:一是常規調質工藝,將鍛后冷卻的工件重新加熱到合適溫度,保溫一定時間后淬火;二是鍛造余熱淬火工藝。

1.鍛造余熱淬火的含義

鍛造余熱淬火是將坯料加熱到穩定奧氏體區保持一段時間,在該狀態下鍛造成形,當其溫度高于Ar3或Arcm~Ar1之間的某一溫度條件下,立即淬入適當的淬火冷卻介質中,以獲得馬氏體組織的一種將鍛造與淬火結合在一起的綜合工藝方法,該工藝屬于高溫形變熱處理范疇。

2.鍛造余熱淬火的優點

與常規調質工藝相比,鍛造余熱淬火工藝更加節能、鍛件力學性能更優,生產效率更高,是鏈軌節鍛后熱處理的發展趨勢。

(1)節約能源 省去了淬火重新加熱工序,每噸鍛件可節電約600kW·h。

(2)提高鍛件力學性能 提高了鍛件的強度、硬度,塑性和韌性與常規調質熱處理相當或稍高。

(3)簡化工藝流程、縮短生產周期、節約設備投資 鍛件鍛后直接淬火,簡化了工序,減少了工件周轉。

(4)改善勞動場所環境 減少了鍛件熱量在車間的散發。

表1 不同工藝下的晶粒度及對性能的影響

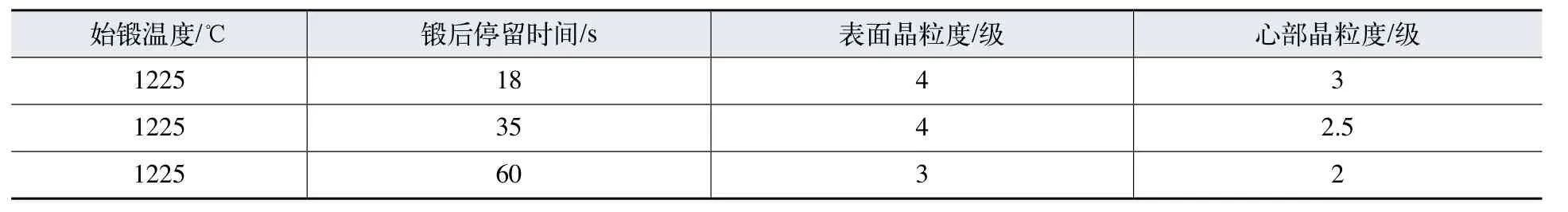

表2 鍛后停留時間對晶粒度的影響

3.影響余熱淬火后力學性能的因素

雖然鍛造余熱淬火工藝具有很多優點,但是如果工藝參數制訂不合理,淬火后的金相組織和力學性能就達不到要求,余熱淬火不合格產品必須重新進行常規調質處理。影響鍛造余熱淬火工藝的主要參數有鍛造加熱溫度、始鍛溫度、形變量、淬火前的停留時間、余熱淬火溫度、淬火冷卻介質及淬火后回火參數。

(1)鍛造加熱溫度和始鍛溫度 由于鍛造余熱淬火溫度比常規淬火溫度高,所以獲得的晶粒要比常規加熱淬火時粗大。但是,由于高溫形變淬火強化的作用,粗大晶粒并沒有降低鍛件的力學性能,例如表1中序號2工藝獲得的晶粒比常規調質粗大,強度卻比常規調質高,塑性和韌性與常規調質相當或稍高。當然,如果奧氏體晶粒過分粗大,則會明顯弱化高溫形變的強化效果,如序號3工藝,所以鍛造加熱溫度應在模鍛允許范圍內取下限,以盡量減緩形變奧氏體晶體內的缺陷在高溫下的再結晶和長大,防止由于晶粒粗大導致鋼的強韌性下降,同時還必須保證終鍛結束到淬火這段時間內表面溫度不低于相變臨界點Ar3溫度,以免淬火產生非馬氏體組織。一般結構鋼,鍛造加熱溫度在1200℃左右較適宜。

(2)形變量 高溫加熱時奧氏體晶粒尺寸已經粗化,形變量較小易造成晶粒粗細不均勻,對強韌化效果沒有好處;但是,過大的形變量則會因為形變熱的增高,加快再結晶晶粒的長大,如表1所列,其他條件相同時,形變量為30%比19%獲得的晶粒度要高一個等級。一般形變量≥20%比較合適。

(3)鍛后停留時間 由于終鍛后的溫度仍高于奧氏體再結晶溫度,所以鍛后停留時間過長,鍛造過程中被擊碎的細小晶粒將成為新的晶核迅速長大并從奧氏體中析出鐵素體,使強韌性效果低于正常調質狀態。通過比較表2中的數據可知,鍛后停留時間越短,晶粒越細小。工件在終鍛與淬火槽之間可采用鏈板進行傳輸,并且傳輸速度必須可調,以適應工藝參數的調整。

(4)鍛造余熱淬火溫度 通常鍛造余熱淬火溫度要高于常規淬火溫度,溫度較高時有利于提高鋼的淬透性,但對于一些開裂傾向大的鋼種則會加大開裂風險。鏈軌節余熱淬火溫度通常在900~950℃,若工件終鍛后低于此溫度,則需將鍛件置于加熱爐中加熱達到淬火溫度后再淬火。

(5)淬火冷卻介質 某廠家鏈軌節余熱淬火采用的淬火冷卻介質最先為快速淬火油,由于冷卻速度不夠,經常出現硬度不足和金相組織不合格(有屈氏體產生)現象,造成了大量產品返工,后來改用PAG類水基淬火冷卻介質,問題得到了解決。水基淬火冷卻介質的冷卻能力介于水和油之間(見表3),通過調整其濃度可方便地調節其冷卻特性,并且不污染環境,無火災隱患。

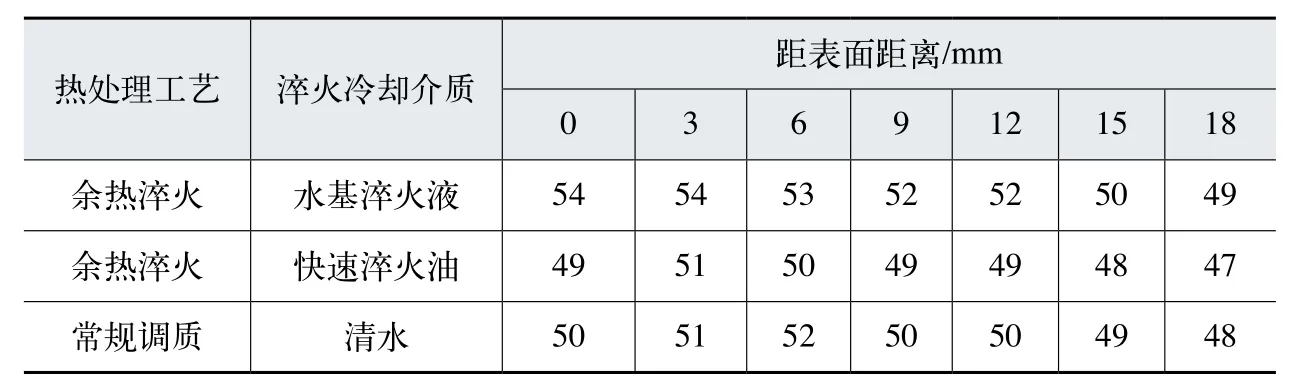

由表4中硬度分布與距離的關系可以看出,鍛造余熱淬火件采用水基淬火冷卻介質與常規調質采用清水淬火相比,其表面和心部硬度都有所提升,這是由于余熱淬火溫度較高提高了鋼的淬透性。

(6)淬火后回火 鍛造余熱淬火比常規加熱淬火具有更高的耐回火性,應適當延長回火時間;由于淬火后晶粒較粗,殘留奧氏體量增多,馬氏體相變產生更大的組織應力,所以更應該及時回火,淬火與回火間隔時間不宜超過0.5h,回火溫度通常為420~480℃。

表3 淬火冷卻介質及其特性

表4 淬火硬度分布 (HRC)

三、踏面熱處理工藝和設備

1.踏面熱處理工藝

鏈軌節踏面經雙面銑后必須進行表面強化處理,以提高接觸疲勞強度。該工序直接影響鏈軌節的使用壽命,強度太低容易磨損,硬化層太深容易導致鏈軌節斷裂。

由于鏈軌節選用的材料為中碳鋼,表面強化適合采用感應熱處理方式,熱處理工藝為中頻感應淬火+低溫回火。感應加熱頻率根據產品技術要求進行選擇,一般淬火加熱頻率為3~8kHz;低溫回火可在回火爐中進行,也可采用感應加熱回火,以提高生產率和自動化程度,加熱頻率一般為1~2.5 kHz,感應加熱溫度比爐中回火溫度適當提高。

2.踏面熱處理設備

目前,鏈軌節踏面熱處理較先進的設備為雙工位臥式中頻感應淬火、回火生產線,該線可實現自動上料,通過鏈板將工件傳送到不同工位,氣動夾緊、準確定位,實現加熱、淬火、回火全過程自動生產,生產效率可以達到30~50s/對。該設備還可以與前道工序雙面銑組成生產線。

四、結語

鏈軌節在履帶式機械中對履帶的傳動過程起著非常重要的作用,它的選材和熱處理工藝至關重要。通過以上分析可知,鏈軌節鍛后采用鍛造余熱淬火工藝具有節能、提高力學性能、縮短生產周期等優點,生產中工作人員可根據鍛件余熱淬火后力學性能的影響因素,通過多次試驗來確定最佳的熱處理工藝參數。