渣鋼、渣鐵資源生產連鑄坯及優質鋼錠的工程實踐

王福海

(攀枝花攀鋼集團設計研究院有限公司,四川攀枝花 617023)

前言

攀枝花鋼城集團有限公司鋼鐵產業鏈主要由廢舊物資分公司、環業公司、瑞鋼工業有限公司、軋鋼廠組成。2013年,隨著攀鋼集團西昌鋼釩有限公司的達產達效,廢舊物資分公司、環業公司、瑞海公司年回收攀鋼的渣鋼渣鐵達100多萬t,廢渣經過處理之后年產含鐵75%的渣料達55萬t以上,但僅有小部分供瑞鋼工業有限公司使用,約80%外銷;沒有實現渣鋼、渣鐵資源的高效利用,經濟效益不高。因此,攀枝花鋼城集團有限公司利用瑞鋼工業有限公司因銀江水電站建設占地搬遷的機會,充分利用公司渣鋼、渣鐵資源對瑞鋼進行了升級改造,在迤資工業園區建設了一條大電爐煉鋼生產線,年生產鑄坯約52萬t,生產優鋼鋼錠約8萬t。

1 工藝路線

根據攀枝花鋼城集團有限公司鋼鐵產業鏈,確定生產的普鋼連鑄坯主要供軋鋼廠生產棒材,合金鋼鑄坯及優鋼鋼錠主要針對攀西地區及成都、昆明市場。

(1)普鋼鑄坯主要生產建筑鋼(HRB335、HRB400、HRB500)、普通碳素結構鋼(Q235、Q275),采用EAF-LF-CCM工藝路線。

(2)合金鋼鑄坯主要生產齒輪鋼(20CrMo(H)、20CrMnTi(H))、軸承鋼(GCr15)、提速彈簧鋼(60Si2Mn、60Si2CrVAT)、套管、管線等,采用EAFLF-(VD)-CCM工藝路線。

(3)優鋼鋼錠主要生產優質碳素結構鋼(20、45、15Mn)、低合金高強度鋼(15MnV、Q345、Q390、Q420)、合金結構鋼(20MnV、40Cr、42CrMo、20Mn-Mo、5CrNiMo);合金結構鋼,模具鋼、軸承鋼對于氣體含量、金屬夾雜、機械性能等要求比較高,采用EAF-LF-VD-模鑄工藝路線。

2 主要工藝設備

2.1 電爐系統

(1)電爐參數的確定

國內全廢鋼冶煉的EBT電爐,周期基本控制在60 min以內,非通電時間15 min,通電時間45 min,按廢鋼鐵2~3次裝料設計,電爐的設計功率水平約為800 kVA/t[1],以渣鋼、渣鐵為主要原料的電爐基本沒有。

鑒于瑞鋼公司生產以渣鋼、渣鐵為主要原料,渣鋼、渣鐵存在熔渣量大、物料導電性低等特性,設置的2座70 t交流高阻抗超高功率電弧爐,變壓器額定容量比普通廢鋼冶煉電爐大(60 MVA),冶煉周期長(約90 min)。

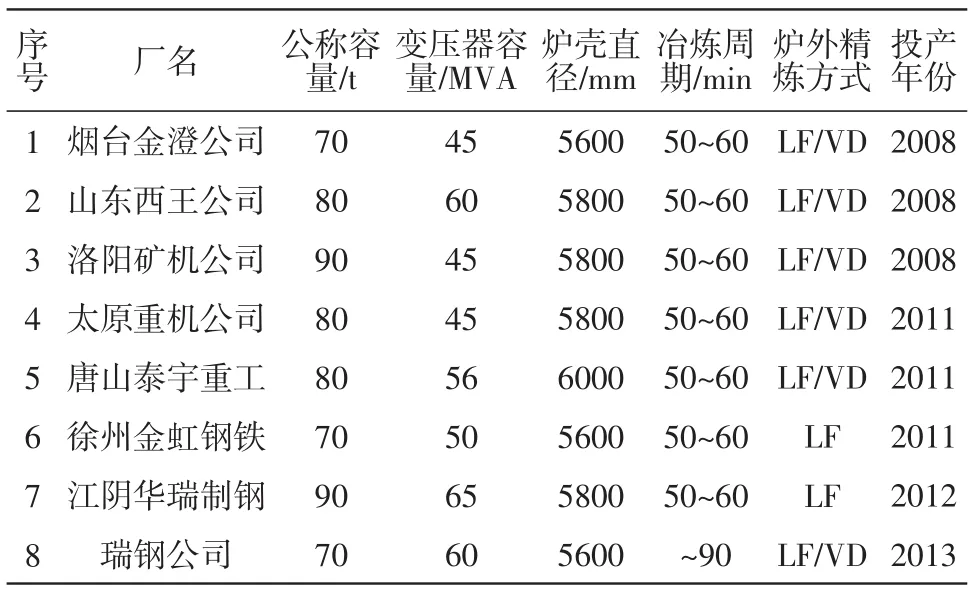

表1 國內已建同級別超高功率大電爐參數對比

(2)工藝特點

高阻抗超高功率電爐冶煉技術,爐型結構高架式,整體傾動平臺,齒形底座;

爐蓋提升裝置采用單油缸頂升方式,穩定性好;

爐蓋旋開廢鋼、渣鐵、渣鋼料籃頂裝料;

下爐體偏心底(EBT)出鋼;

采用留鋼留渣操作技術,縮短冶煉周期[1];

采用爐門自耗式氧槍技術,縮短冶煉周期,降低電耗;

采用水冷鋼銅復合導電橫臂及大截面水冷電纜,減輕電極橫臂重量,提高其導電率,降低電耗;

爐門自溢渣操作,爐下人工控制打水;

工控機及PLC控制,電極調節;

采用第四孔+導流罩+屋頂罩的形式,設置電爐一次、二次除塵;

采用泡沫渣埋弧操作,提高了功率因數;

采用機械化補爐設備修補電爐爐襯;

電爐及除塵、加料等采用自動控制;

電爐液壓站設置蓄能器,在停電狀態下可以完成一次出鋼動作;

設置電爐第四孔煙氣余熱利用,充分節約能源。

(3)主要參數

平均出鋼量:70 t;

平均冶煉周期:90 min;

變壓器額定容量:60 MVA;

爐殼內徑:Φ5600 mm;

年產鋼水能力:~64.96萬t/a。

2.2 LF精煉系統

設置2座雙車式LF爐與電爐系統相匹配,70 t LF爐變壓器額定容量為13 MVA,設置單加熱位、雙鋼包車位、雙喂絲工位。

(1)工藝特點

工藝布置上采用單工位雙鋼水罐車的布置型式;

短網三相阻抗不平衡度不大于5%;

LF爐蓋采用管式水冷結構,使用壽命長;

泡沫渣埋弧加熱,熱效率高,鋼水罐壽命高;

在整個處理過程中采用全程底吹氬攪拌,通過底吹氬攪拌和喂絲等技術,提高鋼液的純凈度[2];

配合喂絲機,使得鋼液脫硫、脫氧,改變夾雜物形態和分布,同時具有合金收得率高,鋼液溫降小,環境污染小等特點;

充分利用合理的爐蓋結構,充分保證爐內的還原性氣氛,同時達到更好的除塵效果;

采用水冷鋼銅復合導電橫臂,減輕電極橫臂重量,提高其導電率,降低電耗。

(2)主要參數

平均處理鋼水量:70 t;

變壓器額定容量:13 MVA;

平均處理周期:45 min;

升溫速度:4.5℃/min。

2.3 VD真空精煉系統

(1)真空泵系統的選擇

目前,VD爐的真空泵系統主要由干式機械真空泵及蒸汽噴射泵兩種,蒸汽噴射泵是根據質量傳輸的工作原理,由動力蒸汽通過拉瓦爾噴嘴噴射產生低壓區,該低壓區將工藝廢氣吸入噴射泵,推動混合氣體前行。干式機械泵真空系統采用體積流量的傳輸方式(羅茨泵+螺桿泵)產生真空將廢氣排出系統。

干式機械真空泵與蒸汽噴射泵系統相比較主要有以下優勢:

①節能減排,目前國內干式機械泵真空系統的節能效果可達90%以上,關鍵是不需要建設蒸汽鍋爐及濁環水處理系統。

②生產運行高效、成本低,可以隨時啟停或變頻調速,可實現脫氣工藝過程的精確控制。

③設備維護簡單,配套設備少、易耗件少,相比蒸汽泵其系統維護量小,僅需每年更換機械泵油和定期更換過濾器袋。

④工藝性能大大提升,干式機械泵真空系統產生的真空度(曲線)是精確和可復制的;長時間和穩定的真空條件,可以適用于所有金屬冶煉的所有反應和過程。

因此,設置的1座70 t單工位VD裝置,采用單真空罐、單真空罐蓋車型式。真空泵系統采用干式機械真空泵。

(2)工藝特點

VD處理過程中全程底吹氬,通過底吹氬攪拌等清潔煉鋼技術,提高鋼液的純凈度和質量;

VD主體設備采用PLC控制,并能有效監控設備狀態;

配置漏鋼監測系統,能準確及時的發現漏鋼情況;

采用機械式真空泵,有效降低運行成本。

(3)主要參數

平均處理鋼水量:70 t;

VD 真空泵抽氣能力:90000 m3/h(66.7 Pa,20℃干空氣);

抽氣時間:6 min(真空泵3用1備,熱態);

平均處理周期:38 min。

2.4 連鑄系統

考慮到70 t電爐與連鑄機的爐機匹配,設置2臺四機四流連鑄機,1臺普鋼方坯連鑄機,1臺合金鋼方圓坯連鑄機。

(1)合金鋼(方圓坯)連鑄機主要技術特點

采用組合機架連續矯直式,減小矯直應力,提高拉速,改善內部質量。

為提高拉速采用整體結晶器水套實行合理拉速工藝,均勻增加坯殼厚度。

結晶器振動采用半板簧電動缸振動技術,振動平穩以達到最佳的表面質量[3]。

在鋼包回轉臺、中包車上設有鋼水稱量裝置,鋼水重量采用大屏幕顯示,便于操作工控制二者的鋼水液面及余鋼狀況,保證操作順利,提高鋼水收得率。

預留有保護澆鑄、結晶器液面自動控制,設置結晶器外置電磁攪拌功能。

出坯系統采用雙側出坯,一側為步進式翻轉冷床,另一側設滑軌冷床并預留熱送輥道,熱送鑄坯到軋鋼廠,也可以實現雙側出坯。

二冷采用氣水霧化冷卻,采用L1級水表控制模式。

(2)鑄機基本參數

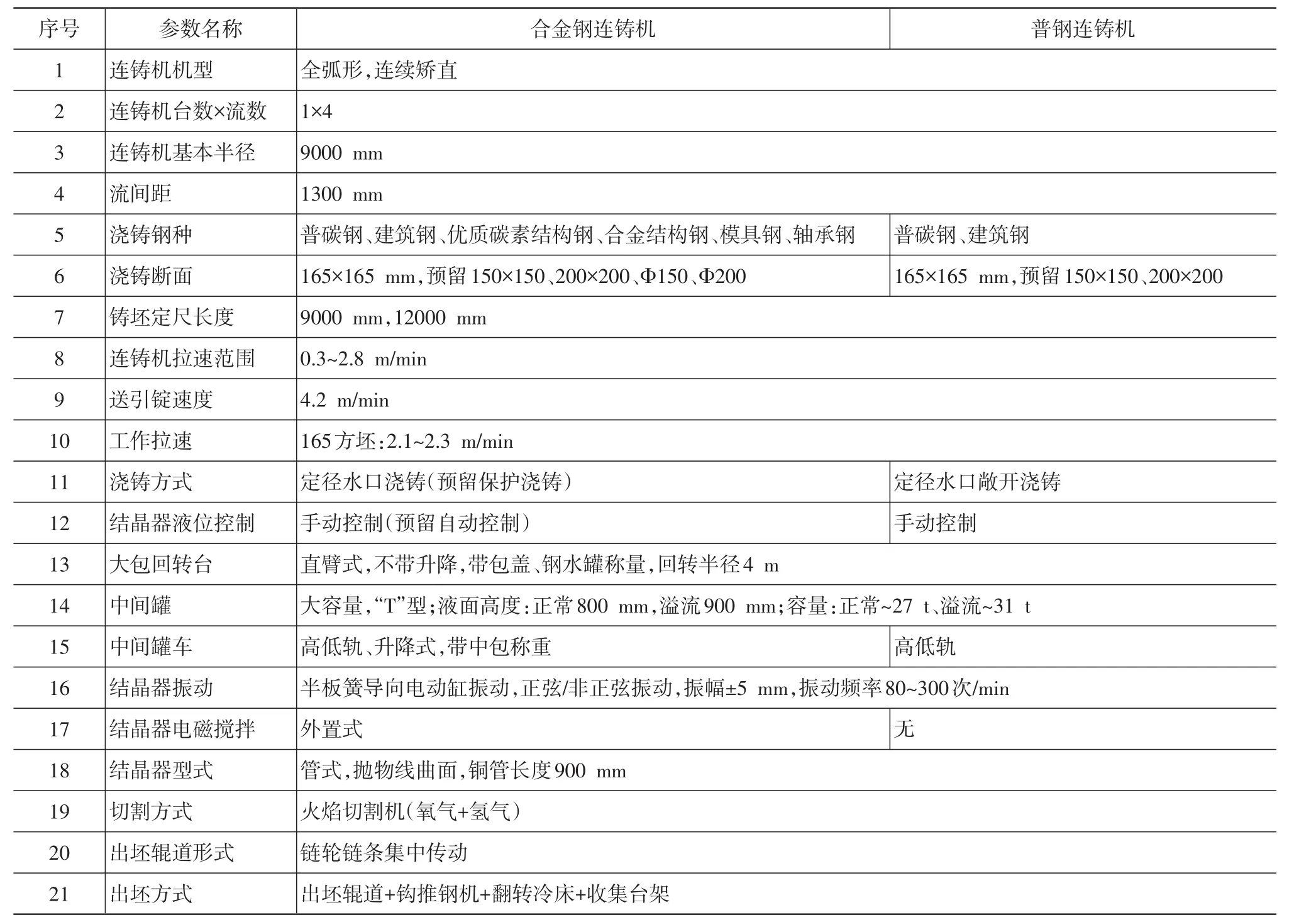

連鑄機基本參數見表2。

表2 連鑄機基本參數

2.5 模鑄系統

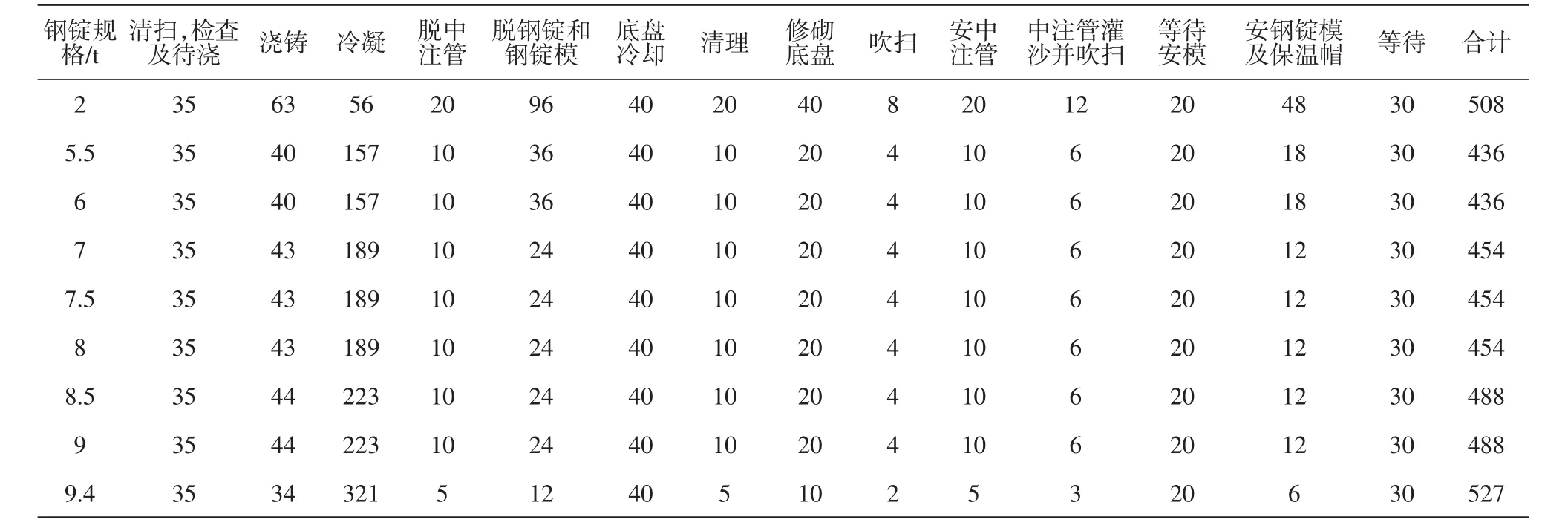

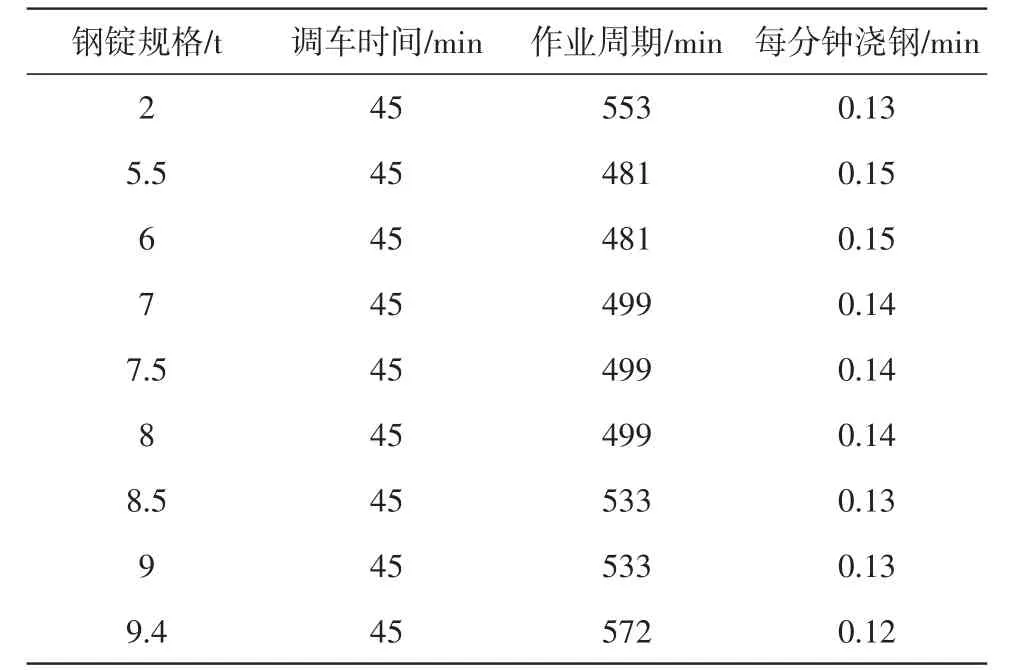

選用車鑄工藝,配置2條鑄錠線,每條鑄錠線設置2臺200 t鑄錠車,鋼錠規格有2 t、5.5 t、6 t、7 t、7.5 t、8 t、8.5 t、9 t、9.4 t。模鑄生產能力詳見表3~5。

表3 底盤位數及每爐底盤數

表4 底盤的平均周轉時間min

表5 各種錠型所需澆鋼能力

3 經濟效益

2017年1~10月,瑞鋼公司連鑄坯外賣及內送軋鋼廠的均價為2750元/t坯,渣鋼、渣鐵資源及廢鋼成本為960元/t坯,人工成本及輔料成本為1280元/t坯;優質鋼錠外售均價為3800元/t錠,渣鋼、渣鐵資源及廢鋼成本為1050元/t錠,人工成本及輔料成本為2100元/t錠。年產能按2017年初計劃5萬t鋼錠,50萬t連鑄坯測算:

年銷售毛利:(2750-960-1280)元×50萬t+(3800-1050-2100)元×5萬t=28750萬元。

除去折舊費、修理費、建貸利息、所得稅等各項費用,可實現年利潤~1.4億元。

4 結論

(1)利用渣鋼、渣鐵為原料冶煉的70 t交流高阻抗超高功率電弧爐,與全廢鋼冶煉的電爐相比。變壓器額定容量大、冶煉周期長。

(2)在短流程電爐煉鋼生產中,選用成熟穩定的干式機械真空泵VD爐,生產運行成本更低、使用更靈活方便。 (3)攀枝花鋼城集團有限公司利用瑞鋼工業有限公司易地搬遷的機會實現了渣鋼、渣鐵資源回收利用生產連鑄坯及優鋼鋼錠的產業化及工程化,充分利用了渣鋼、渣鐵資源,根據《產業結構調整指導目錄(2011年修訂版)》,項目屬于鼓勵類第三十八條環境保護與資源節約綜合利用中15項“三廢”綜合利用及治理工程;27項尾礦、廢渣等資源綜合利用”,屬行業鼓勵發展項目,有較好的行業發展前景。

(4)通過瑞鋼工業有限公司兩年多的生產摸索,早已經達產、達效,充分體現了渣鋼、渣鐵資源回收利用生產連鑄坯及優鋼鋼錠的產業化及工程化的經濟效益及社會效益。