?193.68 mm套管井注采一體化工藝技術研究

, , ,, , , ,

(1.中海石油(中國)有限公司天津分公司 海洋石油高效開發國家重點實驗室,天津 300459 ;2.中海油能源發展股份有限公司 工程技術分公司,天津 300452)

渤海油田的高產量和高開發成本有別于陸地油田,為了解決海上油田開發成本高的難題,從鉆完井方面探索油田降本增效措施。目前,渤海油田分采工藝和分注工藝[1]屬于獨立工藝,分采工藝主要有Y管電泵分采工藝和智能分采[2]工藝等;分注工藝有同心集成[3]分層注水工藝和智能分層注水工藝等。根據渤海油田的低成本、大排量、分層采油、分層注水的開發需求,研究出了適合渤海油田的?193.68 mm套管井[4]注采一體化工藝技術。該工藝技術通過?193.68 mm套管完井設計,能提高作業效率、降低套管費用、節約鉆井液及固井材料和降低鉆頭費用。通過注采一體化設計,實現油井采出和注入兩種模式的轉化,節約注水開發時更換管柱的費用。

1 技術分析

1.1 管柱結構

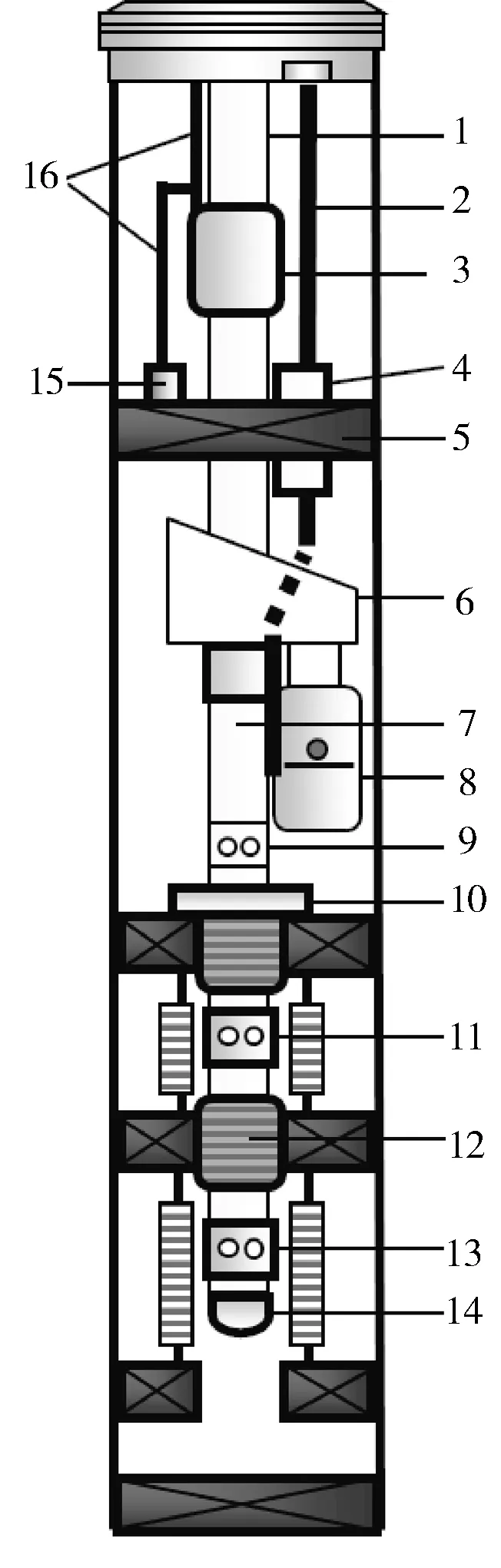

?193.68 mm套管井注采一體化工藝管柱結構如圖1所示。完井套管為?193.68 mm套管[5];注采一體化工藝管柱從上往下依次連接井下安全閥、過電纜封隔器、注采Y接頭、循環滑套、定位密封、1#注采工作筒、插入密封、2#注采工作筒和導向堵頭等。

每一個油層對應1套注采工作筒,層位數決定所需下入注采工作筒的數量,通過注采工作筒的開關實現油層的分采;通過鋼絲作業投入配注器實現分注。注采Y接頭作為工藝的核心工具,具備采油通道和測試通道,測試通道滿足測試工具和開關工具的下入,實現生產過程中的動態測試;單流閥在電潛泵[6-7]停泵狀態下防止井液倒流,從而避免由于葉導輪反轉造成電泵的損壞;同時確保注水狀態時候對電泵通道的隔離,保證注水管柱的密封可靠。定位密封和插入密封保證層間密封可靠性,防止分采、分注中的竄層。

1.2 工藝原理

1.2.1分采原理

1) 油井生產過程。地層產液通過注采工作筒進入管柱內,通過循環滑套進入油套環空,再進入到電潛泵內,通過電潛泵的多級葉導輪的作用,井液的壓能增高,進入到注采Y接頭和油管,最終舉升到地面。生產堵塞器和注采Y接頭的工作筒密封配合,實現對旁通管的封堵,防止通過電潛泵提壓后的井液回流。

1—油管;2—電纜;3—井下安全閥;4—電纜穿越器;

2) 動態測試[8-9]過程。通過電纜作業,電纜連接著測試堵塞器和測井儀器一起下井,測試堵塞器和注采Y接頭的工作筒密封配合,測井儀器繼續向下直至到產層,電泵正常生產,測井儀器從下往上移動,進行地層相關參數測試。測試堵塞器防止通過電潛泵提壓后的井液回流,同時能實現電纜的動態密封。

3) 分層控制過程。某一產能需要打開或者關閉時,通過鋼絲作業,鋼絲連接著開關工具下入到油層,對目標層位的注采工作筒開關,實現目標層的開關。

1.2.2分注原理

油井生產到一定階段,地層能量不足,需要對地層充能,從而需要注水開發。常規油井轉注水井需要修井作業[10]進行更換管柱,而注采一體工藝技術只需要通過鋼絲作業就能實現轉換。通過鋼絲作業打撈注采Y接頭處的堵塞器,其關閉循環滑套[11],最后通過鋼絲作業下入配注器,配注器和注采工作筒配合,通過配注器的水嘴實現單層注入量的調控。

1.3 主要技術特點

1) 管柱結構簡單,操作容易,只需一趟管柱即可實現分層開采和分層注入的功能。

2) 不動管柱情況下,通過鋼絲作業實現開采工藝和分注工藝的切換。

2 注采Y接頭

2.1 結構及工作原理

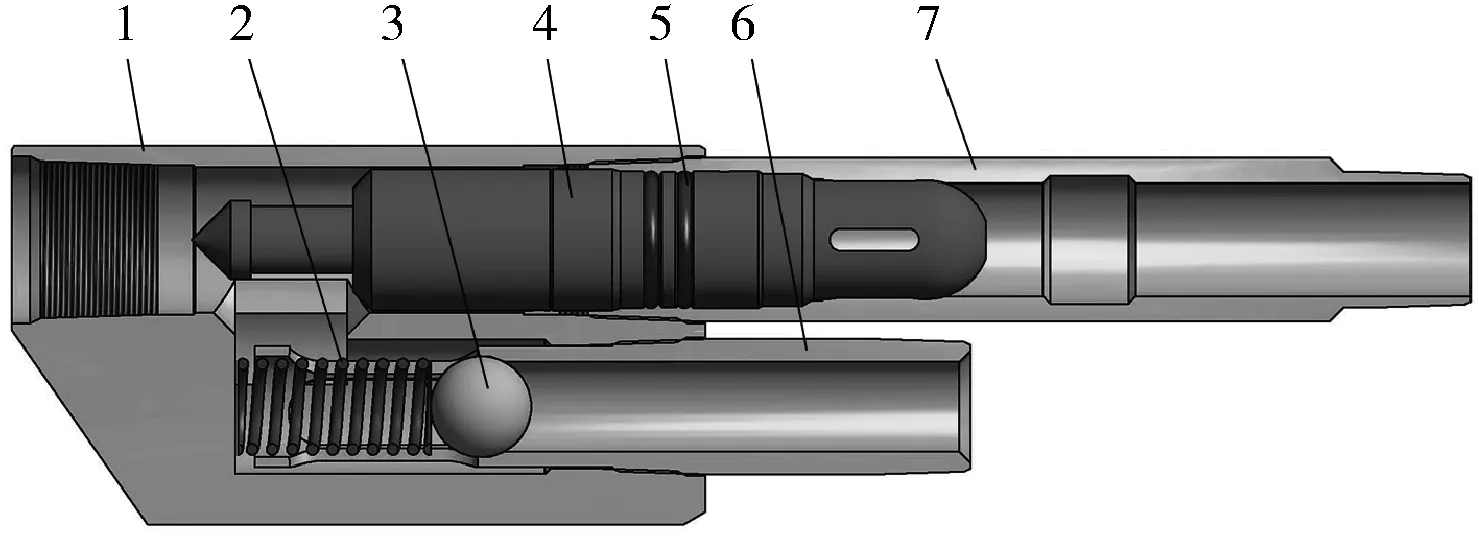

注采Y接頭主要由Y接頭、單流閥和工作筒組成,如圖2所示。其中單流閥[12]由彈簧、密封球、閥體短節組成;工作筒和旁通管連接;閥體短節和電潛泵相連接。

注采Y接頭有生產和注入2種工作狀態。生產狀態需通過鋼絲作業投入生產堵塞器,生產堵塞器和工作筒實現定位密封,防止井液回流到旁通管;產液通過電潛泵的增壓進入到閥體短節,推開密封球,最后進入到油管實現生產。注入狀態通過鋼絲作業打撈生產堵塞器,旁通管和Y接頭上部的油管進行溝通,實現注入通道建立;單流閥實現對電潛泵的隔離。

1—Y接頭;2—彈簧;3—密封球;4—生產堵塞器;

2.2 技術特點

1) 注采一體化設計。通過生產堵塞器實現生產功能,通過單流閥實現注入功能。

2) 低壓損設計。Y接頭內部采用等通徑設計,過流通道的直徑和閥體短節內徑一致。

3) 密封可靠性高。工作筒和閥體短節密封部位采用表面特殊處理[13],保證在井下的長期密封。

2.3 主要技術參數

工作壓力 35 MPa

Y接頭最大外徑 169 mm

單流閥最大外徑 60.3 mm

單流閥節流壓損 <0.1 MPa;

工作筒最大外徑 60.3 mm

工作筒密封內徑 58.75 mm

3 井下模擬試驗

2018-01,在陸地試驗井進行了?193.68 mm套管井注采一體化工藝管柱的功能測試。試驗目標井外層套管為339.73 mm(13in)套管,井深1 100 m;內層套管為?193.68 mm套管,下深1 000 m。?193.68 mm套管底部下入兩層簡易防砂管柱。電潛泵規格為107電泵機組,泵掛深度800 m;旁通管為60.3 mm(2in)無接箍油管。1#注采工作筒深度900 m,井斜45°;2#注采工作筒深度1 000 m,井斜55°。

3.1 生產模擬試驗

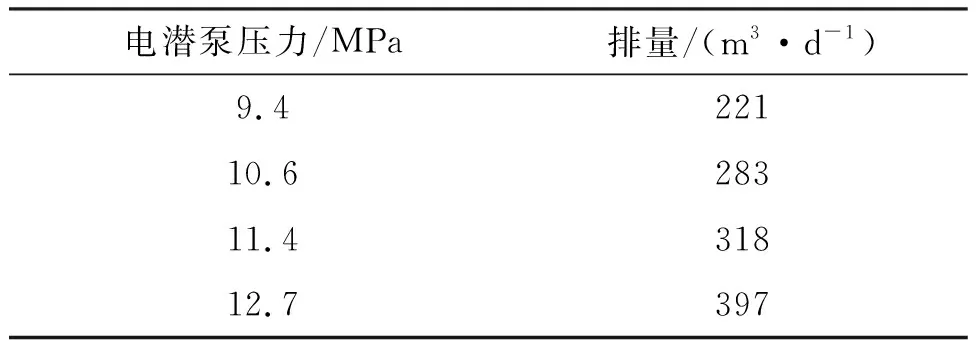

工藝管柱到位后,通過鋼絲作業投入生產堵塞器,加壓坐封過電纜封隔器。進行生產測試,測試結果如表1。

表1 生產測試數據

3.2 注水模擬試驗

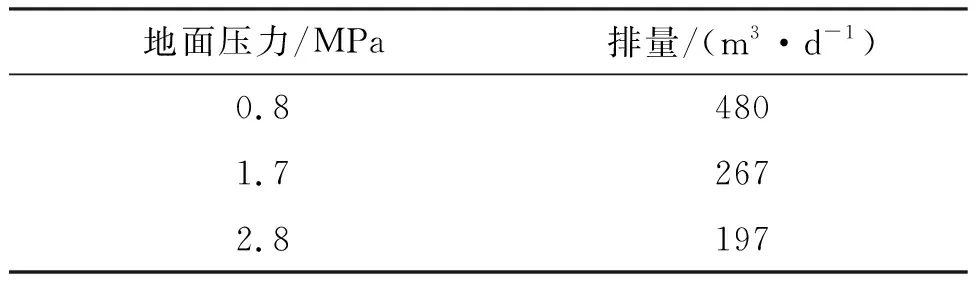

鋼絲作業打撈生產堵塞器,分別投入1#配產器和2#配產器,工具到位后脫手順利。進行生產測試,注入過程中油管和?193.68 mm套管環空無水返出。測試結果如表2。

表2 注水測試數據

模擬結束后,起出測試管柱,管柱起出過程無卡阻,對下井工具進行檢查,工具密封表面無損傷。

井下模擬試驗結果表明: 井下工具功能和密封性良好;生產功能和注入功能切換順利,滿足現場使用要求。

4 結論

1) ?193.68 mm套管井注采一體化工藝降低了鉆完井費用和節約換管柱費用,實現降本增效。

2) 注采Y接頭為分層開采和分層注入的轉換工具,其密封表面采用特殊處理,提高了工具在井下的長期密封能力;采用等通徑設計,減少生產過程中的壓力損失。

3) 井下模擬試驗表明,配套工具功能和耐壓性能良好,分采功能和分注功能通過鋼絲作業切換順利,工作可靠,滿足現場使用要求,為油田開發提供新思路。