海底管道清管用新型水下發球裝置研究

, ,,,

(中國石油大學(北京) 機械與儲運工程學院,北京 102249)

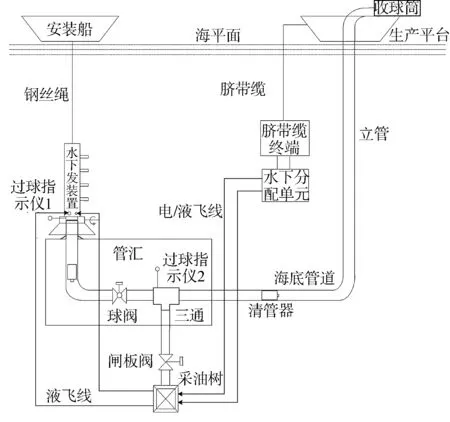

在海洋油氣資源開發過程中,海底管道作為油氣運輸通道,地位重要。然而,海底管道常年處于低溫狀態,會出現結蠟和水合物凝結的現象,縮小了管道有效輸送內徑,甚至會堵塞管道,降低管道的輸送效率。為了提高輸送效率,必須定期對管道進行清管[1-3]。傳統的海洋清管一般是采用“U型”環路的方式,即平臺上將清管器發出,清理海底管道,然后在另一平臺上回收清管器,如圖1所示。

圖1 傳統“U型”海底管道清管示意

由于“U型”環路清管成本較高,因此研究了“單海管”清管方式,即在水下發射清管器清理管匯和立管,然后在平臺上放置收球筒以回收清管器。選用單海管最重要的原因是“U型”環路需要建設2條水上到水下的立管,而單海管只需要鋪設1條立管,從而大幅降低了清管成本。除此之外,單海管清管還具有管線中清理的蠟等不會到采油樹和水下其他設備,生產無需中斷等優點[4]。單海管清管是海底管道清管維護比較理想的手段,也是海底管道清管的發展趨勢[5]。

1 發球裝置結構

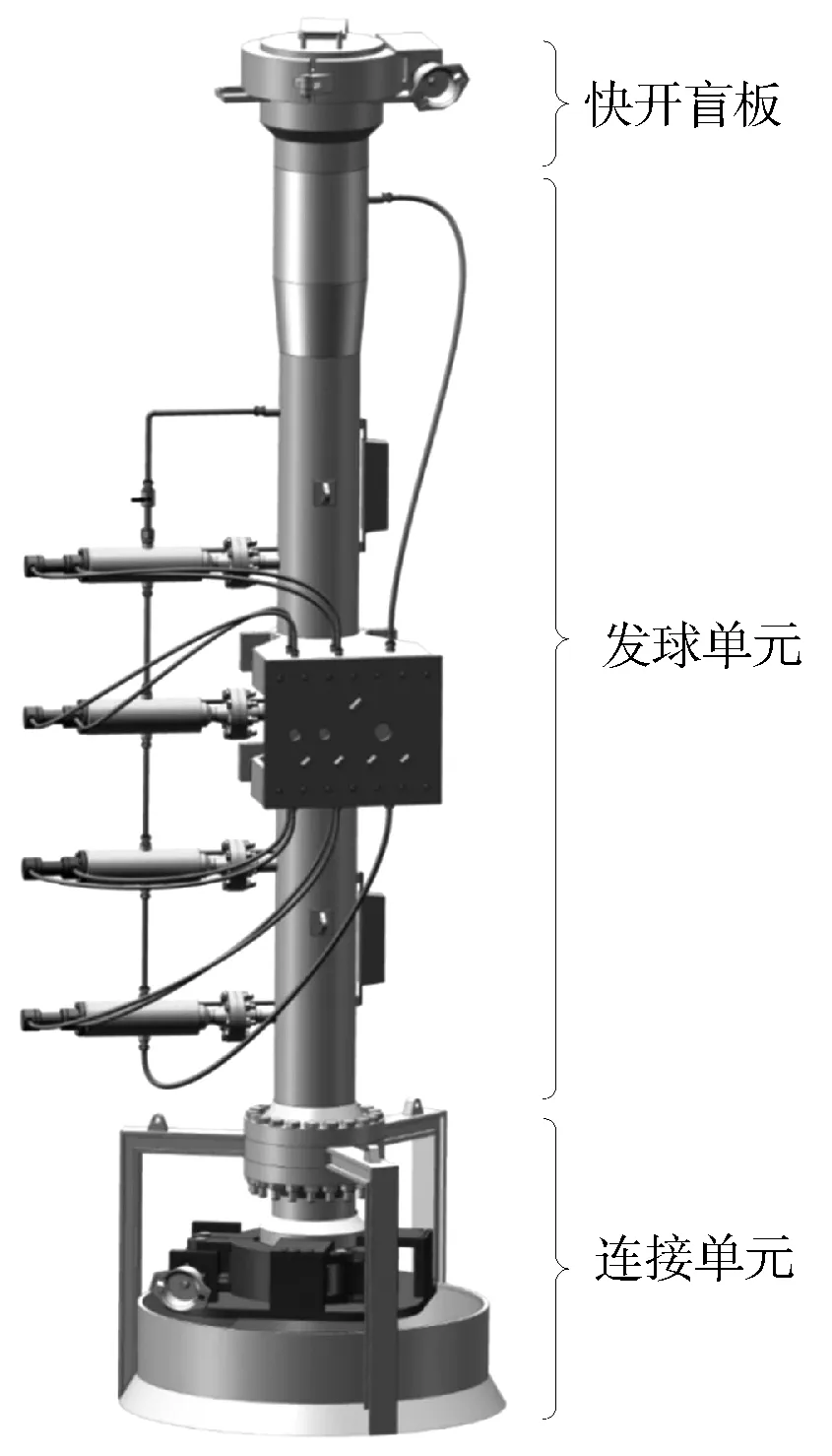

水下發球裝置是單海管清管技術的核心部分,由快開盲板、發球單元及連接單元組成,如圖2所示。該裝置通過連接單元與管匯轂座連接,通過ROV控制閥門開啟,操控發球單元動作,清管器順序發出,在生產流體的推動下,清管器經過海底管道和立管,到達平臺上的收球筒,完成清管作業。

整個裝置長約2.5 m,寬約2 m,高約7.5 m,用于?457 mm海底管道的清管作業。設計壓力為15 MPa。

圖2 水下發球裝置

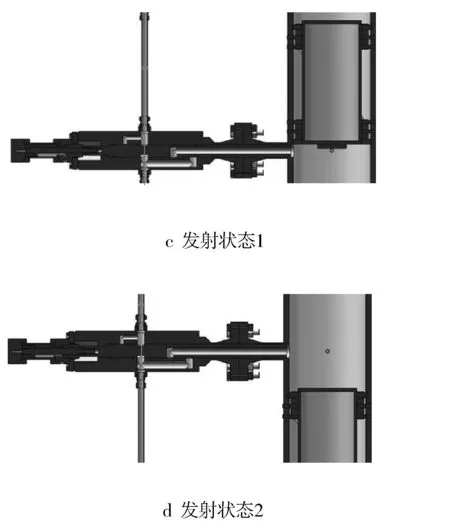

1.1 快開盲板

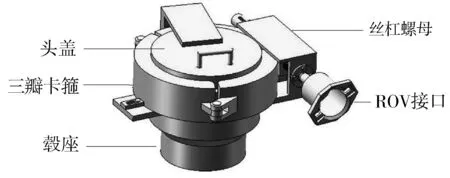

快開盲板適用于壓力管道或者壓力容器的開口處,并能快速打開和關閉。快開盲板主要有牙嵌型、卡箍型、插口型,其中,卡箍型快開盲板因其適應壓力高、大口徑而被大量使用[6]。快開盲板安裝于發球裝置上端,用來快速開啟和關閉發球筒。快開盲板由轂座、頭蓋、密封圈、三瓣卡箍、絲杠螺母、ROV接口等組成,如圖3所示。

圖3 快開盲板

當需要關閉盲板時,通過遠程控制ROV正向旋轉絲杠,卡箍移動,將頭蓋與轂座夾緊,夾緊力的豎直分力預緊兩者之間的密封圈,實現密封;當需要開啟盲板時,控制ROV反向旋轉絲杠即可。

1.2 發球單元

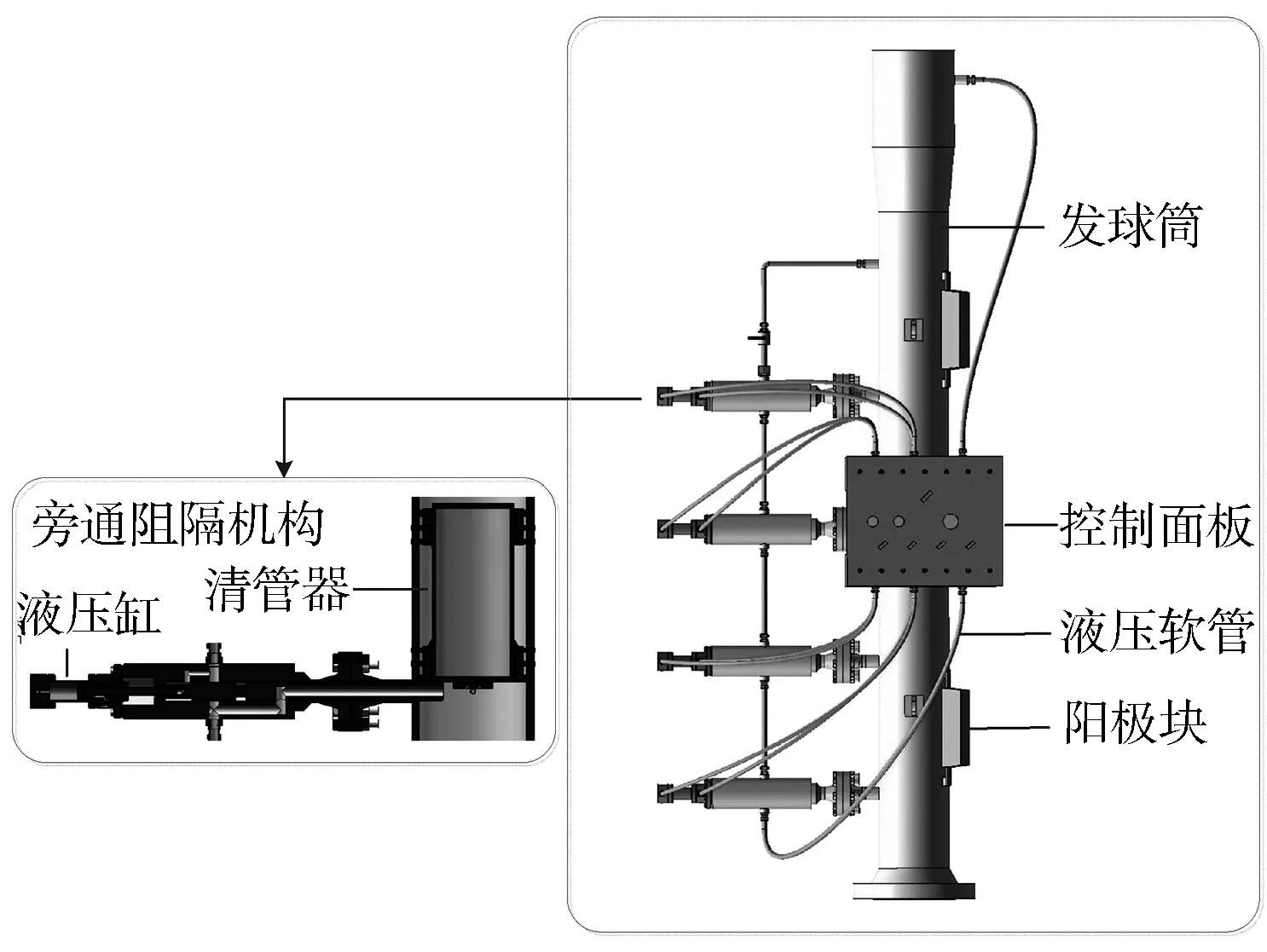

發球單元由旁通阻隔機構、雙作用單活塞液壓缸、發球筒、控制面板、陽極塊、液壓軟管等組成,如圖4所示。旁通阻隔機構用來隔離清管器,通過閥芯的移動來改變內部流道的通斷,實現順序發射清管器的功能;雙作用單活塞液壓缸連接閥芯,給閥芯提供直線動力;發球筒用來儲存清管器,本文中,發球筒存放4個清管器,也可以根據現場需求增加旁通阻隔機構個數,進而調節清管器存儲數量;控制面板設計有液壓飛線口,用來接入液壓飛線,給發球裝置提供驅動液(甲醇)[7]和液壓油。另外設計有ROV旋鈕,可以遠程控制ROV,實現發球裝置閥門的開啟或者關閉,進而控制發球單元的動作;陽極塊起到防腐蝕的作用,犧牲自己,保護發球裝置不被海水腐蝕。

圖4 發球單元

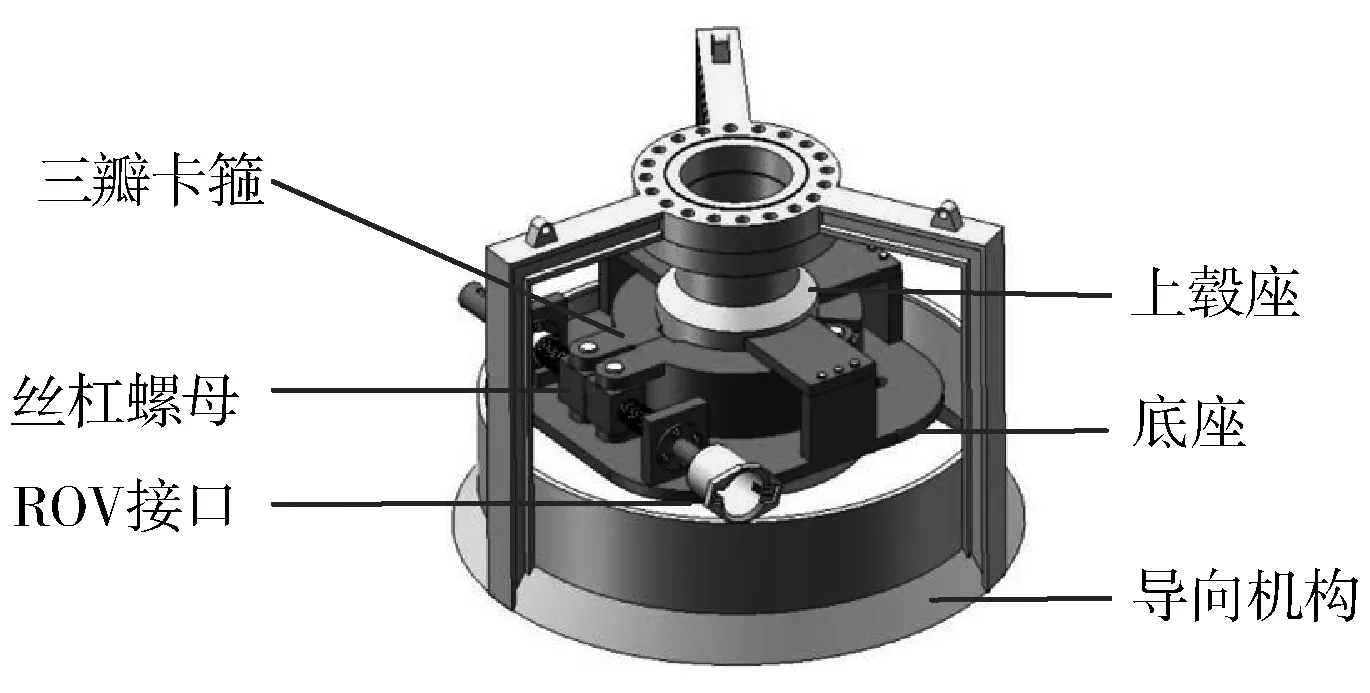

1.3 連接單元

連接單元包括卡箍連接器、轂座、導向機構等,如圖5所示。卡箍連接器是連接管匯轂座與水下發球裝置轂座的機構,由三瓣卡箍、絲杠螺母、ROV接口、密封圈、底座等組成。卡箍連接器底座起支撐整個機構的作用。

圖5 連接單元

導向機構實現轂座與發球裝置初步對中功能,其規格按照API標準設計,外徑是管匯轂座外徑的1.5倍,傾角為45°。遠程操控ROV與接口對接,旋轉絲杠使得卡爪收回,將發球裝置的轂座與管匯的轂座夾緊,上下轂座受卡箍夾緊力的豎直分力壓緊兩者之間的密封圈,保證轂座面之間密封。

2 發球裝置清管工藝流程

水下發球裝置的工藝流程如圖6所示。首先,工作人員在安裝船上將發球裝置調試好,并且填滿清管器,將頭蓋蓋好;用船上的吊機,通過鋼絲繩將發球裝置送到海底,到達指定位置并與管匯相連接[8]。需要清管作業時,通過主控臺操控ROV攜帶液壓飛線和電飛線[9]一起下到海底,一端與采油樹相連,另一端與發球裝置相連接,用來給發球單元提供驅動液(甲醇)和液壓油。

在發球之前,暫時停止生產,并且關閉所有的球閥。工作人員通過操控發球裝置發射第1個清管器,第1個過球指示儀發出信號時,說明清管器已經離開發球裝置,此時將閥門換到中位,液壓缸停止供油。當第2個過球指示儀發出信號時,說明清管器已經通過海底三通,此時關閉管道管匯終端的球閥,打開采油樹閘板閥閥門,關閉液壓飛線源,讓生產流體驅動清管器繼續前進,經過立管回到浮式生產儲油裝置上的收球筒,清理的廢物到達相應污池中,第1次水下清管過程結束。后續的清管過程與第1次類似。

圖6 海底管道清管工藝流程

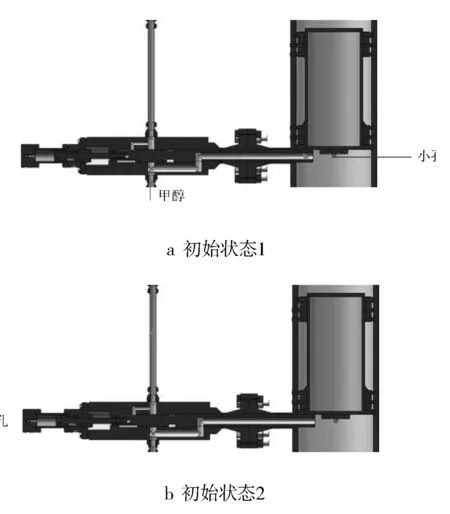

2.1 發球單元工作流程

清管驅動液——甲醇經過旁通阻隔機構,進入發球筒,由于直板清管器與發球筒存在過盈且甲醇壓力低,甲醇只能通過發球筒內小孔流到下一個旁通阻隔機構,依次類推,甲醇逐漸將整個發球筒充滿,實現清管器前后壓力平衡;接著液壓缸活塞桿向左移動,將閥芯收回,此時發球筒甲醇入口關閉,甲醇全部進入下一個旁通阻隔機構,此時待發射清管器前端壓力不變,而后端壓力逐漸升高,當清管器后面壓力足夠大于前面壓力時,清管器掉落。如圖7所示。

圖7 發球單元工作流程

2.2 連接單元工作流程

當ROV與連接單元接口對接后,其攜帶的轉矩工具正向旋轉時,絲杠帶動螺母移動,卡箍收回,鎖緊兩個轂座;反之,當需要松開轂座之間的連接,只需要控制轉矩工具方向旋轉即可。以轉矩工具正向旋轉為例,工作流程如圖8所示。快開盲板工作流程與連接單元類似。

圖8 連接單元工作流程

3 發球裝置關鍵零部件校核

在海底管道清管作業中,水下發球裝置的工作環境惡劣,在深水環境下受到作業水深的壓力以及海流沖擊等影響。為了保證發球裝置在水下可以安全可靠的工作,選擇快開盲板的頭蓋、發球單元的旁通阻隔機構閥體、發球筒以及連接單元的卡箍等關鍵零部件進行有限元校核。

3.1 快開盲板頭蓋

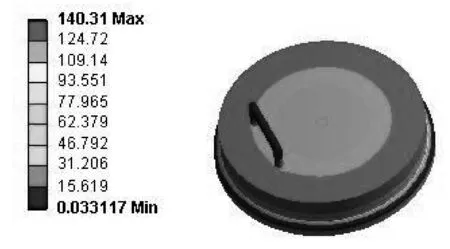

快開盲板的頭蓋為承壓部件,為保證其可靠性,使用ANSYS軟件對其進行強度校核。頭蓋材料為Q345鍛件,其密度為7.87×103kg/m3,泊松比為0.31,彈性模量為2.12×1011Pa ,許用應力為174 MPa[10]。將最外圈固定,施加15 MPa壓力。網格選擇四面體網格,求解得到位移云圖、應力云圖如圖9~10所示。

圖9 頭蓋位移云圖

圖10 頭蓋應力云圖

由圖9可知,位移最大值為0.15 mm,在許用變形的范圍之內。由圖10可知,應力最大值為140.31 MPa,小于Q345鍛件的許用應力。故頭蓋滿足強度要求。

3.2 旁通阻隔閥體

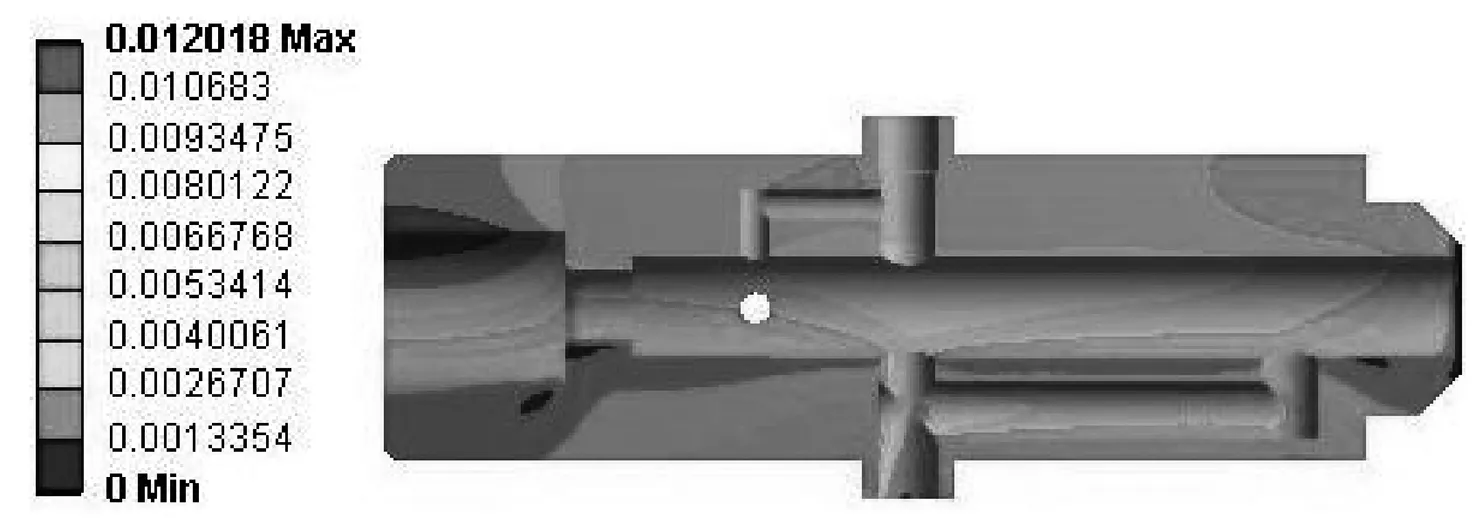

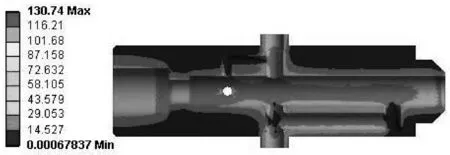

閥體為承壓部件,使用ANSYS軟件對其進行校核。閥體材料為Q345鋼,其密度為7.85×103kg/m3,泊松比為0.28,彈性模量是2.06×1011Pa。網格選擇四面體網格,求解得到位移云圖、應力云圖如圖11~12所示。

圖11 閥體位移云圖

圖12 閥體應力云圖

由圖11可知,位移最大值為0.01 mm,在許用變形的范圍之內。由圖12可知,應力最大值為130.74 MPa,小于Q345的許用應力。故旁通阻隔閥體滿足強度要求。

3.3 發球筒

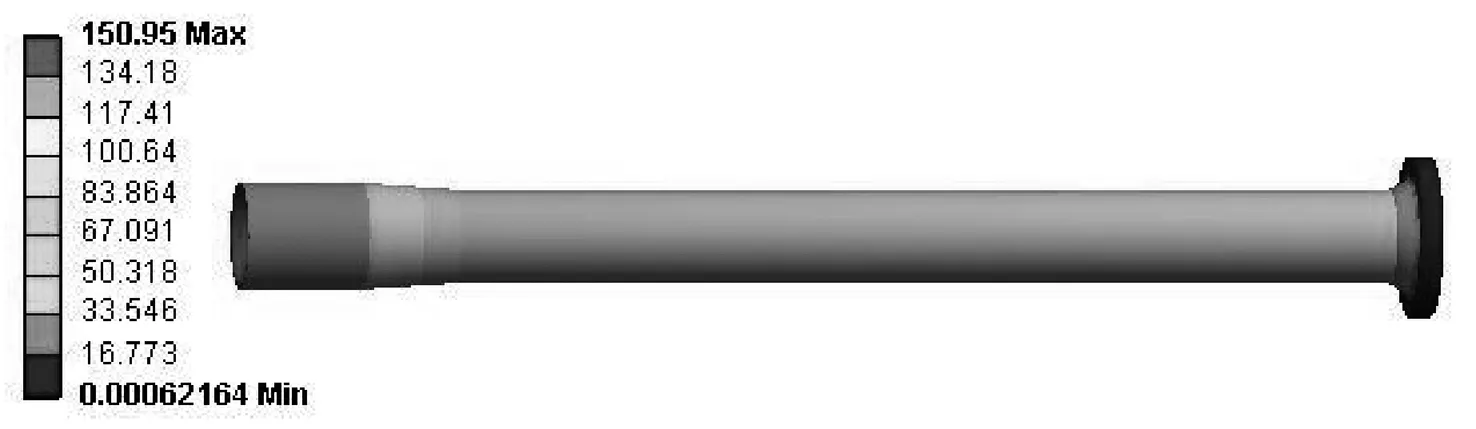

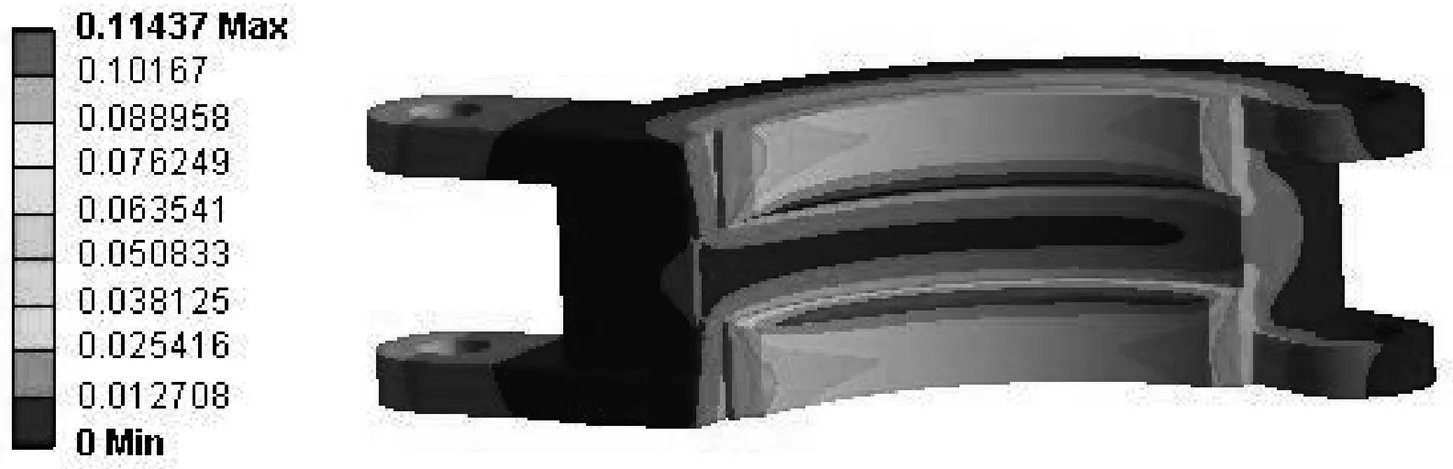

發球筒采用?457 mm的無縫鋼管,管材為X70,其密度7.85×103kg/m3,彈性模量2.1×1011Pa,泊松比0.3。發球筒一端完全固定,一端軸向固定,施加15 MPa壓力。采用四面體網格,求解得到位移云圖、應力云圖如圖13~14所示。

圖13 發球筒位移云圖

圖14 發球筒應力云圖

由圖13可知,位移最大值為0.16 mm,在許用變形的范圍之內。由圖14可知,應力最大值為150.95 MPa,小于X70鋼的許用應力。故發球筒滿足強度要求。

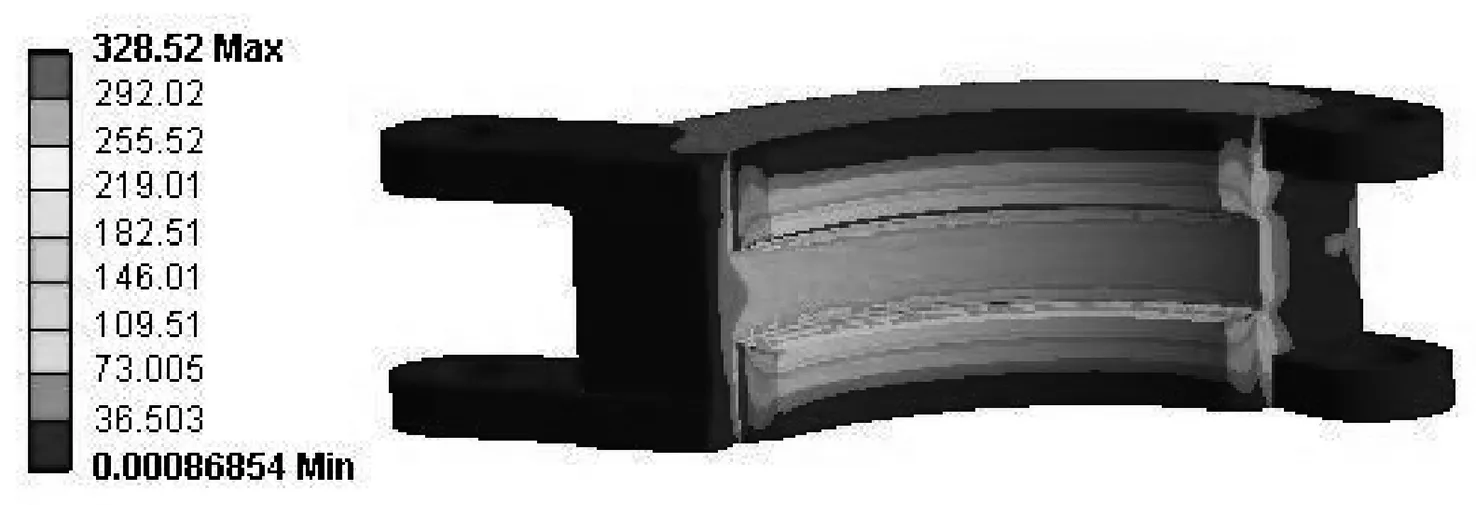

3.4 連接單元卡箍

卡箍的功能是鎖緊發球裝置轂座與海底管匯轂座,為了保證其工作強度,進行強度校核。由于3個卡箍與轂座受力大小相同,以主動卡箍為例進行有限元分析。卡箍材料為35CrMo鍛件[11],其彈性模量2.13×1011Pa,密度7.87×103kg/m3,泊松比0.286,許用應力556.0 MPa。采用四面體網格,施加載荷求解得到卡箍位移、應力云圖如15~16。

圖15 卡箍位移云圖

圖16 卡箍應力云圖

由圖15~16可知,卡箍最大位移為0.11 mm,在允許的范圍內;最大應力為328.52 MPa,小于35CrMo的許用應力,卡箍強度滿足設計要求。

4 結論

1) 與傳統的發球裝置不同,設計了一種適合單海管清管方式的水下發球裝置。即從水下發球,由生產流體驅動清管器經過待清理海底管道和立管,回到平臺收球筒中,可以有效避免傳統清管方式的高成本和停輸問題。

2) 通過有限元法對發球裝置中快開盲板的頭蓋、發球單元的旁通阻隔機構、發球筒以及連接單元的卡箍進行了強度校核,校核結果表明,滿足設計要求。

3) 本文的研究成果對國內單海管清管發球裝置的設計提供了一些思路,同時對單海管清管技術的應用具有一定的指導作用。