新型燃煤煙氣干式超凈技術的開發及應用

郭志航

(福建龍凈脫硫脫硝工程有限公司,福建 廈門 361009)

1 前言

隨著火電裝機容量的快速增長,燃煤產生的煙氣污染,已成為霧霾的主要污染源之一。為促進霧霾問題的快速解決,2015年底,國務院決定對燃煤電廠全面實施超低排放與節能改造[1]。隨后,發展和改革委員會、國家能源局和生態環境部聯合發布了《全面實施燃煤電廠超低排放和節能改造工作方案》,方案要求全國所有具備改造條件的燃煤電廠,需在2020年前,爭取實現超低排放(即煙塵、SO2和NOx的排放濃度分別不高于10、35和50mg /Nm3)[2]。

自“超低排放”要求提出以來,以傳統的石灰石-石膏濕法脫硫為核心的燃煤煙氣治理技術路線得到廣泛應用,例如:浙能六橫電廠、浙能嘉興電廠、國電泰州電廠、浙能臺二電廠、大唐黃島電廠、國電滎陽電廠等百萬千瓦和60萬千瓦等級機組。

近兩年,國家及一些地方政府對燃煤煙氣治理提出了更高的要求,如“消除白煙、藍煙等有色煙羽”“治理煙囪雨”[3]“硫酸霧減排”[4]“廢水零排放”等。一系列更嚴格的環保要求,使傳統的濕法脫硫技術局限日益突出,濕式電除塵、廢水零排放處理系統、煙氣換熱器(GGH)等技術裝置逐漸成為燃煤機組的標配,由此而大幅提高的投資和運行成本,對機組利用小時數本已偏低的燃煤機組帶來了極大的風險和挑戰。

2 新型燃煤煙氣干式超凈工藝的開發

針對我國的能源結構、大氣污染現狀及“超低排放”的最新環保政策,以中石化廣州分公司熱電站項目為依托工程,成功研發DSC-M新型燃煤煙氣干式超凈技術及裝置。工藝流程如圖1、圖2所示。燃煤煙氣經過選擇性非催化還原(SNCR)或選擇性催化還原(SCR)脫硝治理后,進入循環流化床形式的兩段式吸收塔內,同步脫除煙塵、SO2、硫酸霧、氯化氫、氟化氫、重金屬等多種污染物。最終,在循環流化床雙段式吸收塔和超凈布袋除塵器的聯合作用下,實現SO2和煙塵的超低排放。

圖1 DSC-M煙氣干式超凈工藝流程示意圖(適用于煤粉爐)

圖2 DSC-M煙氣干式超凈工藝流程示意圖(適用于循環流化床鍋爐)

3 新型燃煤煙氣干式超凈技術的應用

自新型燃煤煙氣干式超凈技術成功開發以來,已在上百臺套燃煤機組中應用,其中包括神華龍巖電廠、華電永安電廠、華電漳平電廠、晉能國峰電廠、陜煤新元電廠、同煤集團同達熱電公司、內蒙古京海電廠、晉能國金電廠等多個電力企業的20多臺300MW等級燃煤發電機組,并均穩定實現了“50355”或“503510”的超低排放。

3.1 超臨界循環流化床機組

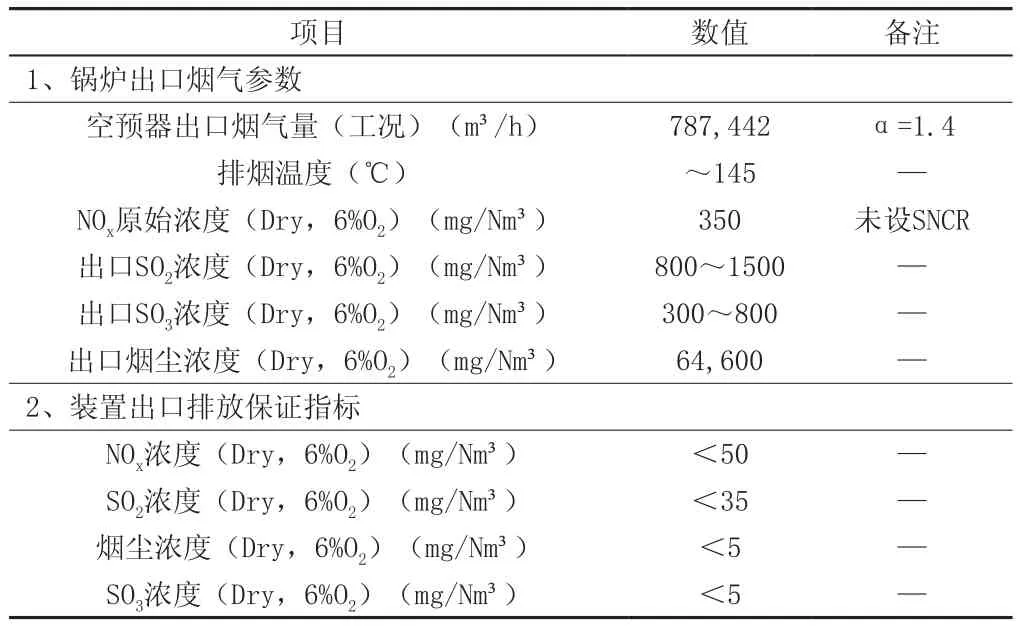

山西國金電力有限公司的2套35萬千瓦發電機組,配套當時世界上首臺具有超臨界蒸氣參數的35萬千瓦等級循環流化床鍋爐,并同步建設爐內脫硫、SNCR和爐后燃煤煙氣干式超凈裝置。表1為該項目燃煤煙氣干式超凈裝置的主要設計參數。

新型燃煤煙氣干式超凈技術,是基于原魯奇型煙氣循環流化床干法脫硫除塵工藝進一步開發的新一代脫硫工藝,除了具有原工藝的占地小、脫除率高、無廢水、煙囪無需防腐處理、排煙透明等共性外,還具有以下技術創新特點:

(1)三大出口排放指標媲美燃氣輪機標準

DSC-M燃煤煙氣干式超凈技術,可實現NOx濃度≤50mg/Nm3、SO2濃度≤35mg/Nm3、煙塵濃度≤5mg/Nm3。

(2)多污染物高效協同凈化

可同步高效去除硫酸霧、氯化氫、氟化氫等酸性氣體(去除率可達98%以上),高效吸附捕集汞、鉛、砷、鎘、鉻、銅等多種重金屬污染物(整體捕集效率最高可達95%以上)。凈化后的煙氣中汞濃度≤3μg/Nm3、硫酸霧濃度≤5mg/Nm3,排放指標達到“50355(10)+530”的“超潔凈”水平。

(3)深度協同脫硝

新型燃煤煙氣干式超凈技術具有10%~20%的協同脫硝效率,耦合低溫氧化脫硝(COA)技術可實現深度脫硝,脫硝效率可達60%以上。

表1 山西國金電力2×350MW機組爐外煙氣凈化裝置進出口煙氣參數(單臺爐)

2015年9月,山西國金電力有限公司1號機組及同步配套的干式超凈裝置,一次性投運成功,并順利通過168小時試運行考核。2016年11月,2#機組也成功投運。自投運以來,兩套燃煤煙氣干式超凈裝置與主機同步運行率100%,排放指標均實現NOx<50mg/Nm3、SO2<35mg/Nm3、粉塵<5mg/Nm3、SO3<5mg/Nm3、Hg<3μg/Nm3、零廢水的“50355+530”超凈排放要求。兩臺機組在設計時,煙囪均不設防腐。投運后,煙囪出口排放透明,無“煙囪雨”和有色煙羽現象,實際排放效果如圖3所示 。

圖3 山西國金電廠建成投運后廠區

該項目實際運行各項指標已達到超低排放要求,特別是粉塵濃度,在CFB鍋爐高飛灰濃度且沒有設預電除塵器的情況下,干式超凈裝置的布袋除塵器出口實際排放值遠優于超低排放要求指標。

3.2 華電永安電廠2×300MW機組

華電集團永安電廠位于福建省永安縣,原有7#、8#兩臺30萬千瓦規模亞臨界參數的循環流化床發電機組。2015年,該電廠進行超凈升級改造,配套DSC-M新型燃煤煙氣干式超凈裝置。改造后的煙氣流程:現有鍋爐→預電除塵器(拆除原有電袋除塵器的袋區,保留電區)→新型流化床吸收塔+超凈布袋除塵器→引風機(新增,原有引風機拆除)→現有煙囪。爐后煙氣凈化裝置的設計參數見表2。電廠改造后的全景照片和航拍照片見圖4,煙囪不設防腐、排煙透明。

表2 華電永安電廠煙氣凈化裝置的主要設計參數

圖4 華電永安電廠超低排放改造后的全景

華電永安電廠兩臺30萬千瓦發電機組超低排放改造完成后,分別于2015年6月和2015年11月投運。運行數據表明,脫硫裝置入口SO2濃度達到2650mg/Nm3時(爐內不脫硫),煙囪SO2排放濃度也不高于35mg/Nm3。8# CFB爐經過爐內脫硫后,鍋爐出口SO2濃度為800~1500mg/Nm3,經干式超凈裝置進一步脫除后,出口SO2排放濃度穩定在35mg/Nm3以下。

經國家環境分析測試中心監測數據表明,干式超凈裝置對SO2的脫除效率達到99%以上,裝置出口SO2濃度低至5mg/Nm3,煙塵濃度<1mg/Nm3,汞濃度為0.74μg/Nm3(脫除率達到68.24%),硫酸霧排放濃度為0.118mg/Nm3(脫除率達到97.63%),同時對其他重金屬也都有一定的脫除作用。

3.3 中國石化廣州分公司2×420t/h燃用高硫石油焦循環流化床鍋爐

中國石化廣州分公司建有四臺自備鍋爐,包括兩臺220t/h煤粉爐和兩臺420t/h 循環流化床鍋爐。其中,循環流化床鍋爐燃用高硫石油焦(硫含量達到6.0%~6.7%)見表3。

表3 廣州石化燃用的石油焦主要成分

中國石化廣州分公司于2014年對兩臺420t/h 循環流化床鍋爐原配套的煙氣循環流化床干法脫硫除塵裝置進行升級改造,并新增煙氣脫硝系統(SNCR+COA工藝)。原脫硫裝置的改造升級設計參數見表4,改造后的全景照片見圖5。

表4 廣州石化循環流化床鍋爐配套的干式超凈裝置主要設計參數

圖5 廣州石化循環流化床鍋爐及其配套的干式超凈裝置

高硫石油焦中含有釩、鎳等催化金屬元素,對SO2具有極強的催化氧化作用,再加上高硫石油焦燃燒產生的原始SO2濃度極高,因而煙氣的SO3濃度非常高。從對新型燃煤煙氣干式超凈裝置進出口污染物濃度的檢測結果可知,脫硫裝置入口硫酸霧濃度平均達到767mg/Nm3(換算成原始SO3濃度為626mg/Nm3),經脫硫裝置脫除后,出口硫酸霧濃度僅為0.246mg/Nm3,硫酸霧(SO3)的脫除效率接近100%。此外,汞的出口排放濃度僅為0.66μg/m3(去除率達到75.9%),遠低于《火電廠大氣污染物排放標準》(GB13223-2011)中汞及其化合物的特別排放限值(30μg/m3),達到了干式超凈裝置的設計預期。

3.4 神華龍巖電廠2×300MW循環流化床機組

神華龍巖電廠位于福建省龍巖市的工業園區,現役有5#和6#兩臺300MW亞臨界循環流化床發電機組,該電廠是神華集團首個選用新型燃煤煙氣干式超凈技術進行環保升級改造的機組。

由于場地緊張,該項目在實施時拆除了原有電袋除塵器的袋區和鍋爐引風機,保留原電袋除塵器的電區及出口風擋,新增的燃煤煙氣干式超凈裝置在原引風機到煙囪后的位置進行布置,新增兩臺引風機,并利舊原有鍋爐引風機基礎和起吊設施。電廠5#和6#機組,分別于2015年11月、2016年3月完成超低排放改造并成功投運。改造后的燃煤鍋爐煙氣流程為:原有鍋爐(爐內脫硫+SNCR脫硝)→預電除塵器(拆除原有電袋除塵器的袋區,電區利舊)→新型流化床吸收塔+超凈脫硫布袋除塵器→新增引風機(拆除原引風機,基礎和起吊設施利舊)→原有煙囪。改造后的整體照片見圖6,主機運行中,煙囪排煙透明。

圖6 神華龍巖電廠廠區

表5 神華龍巖電廠2×300MW機組煙氣干式超凈項目設計煙氣參數

表5為干式超凈裝置的主要設計參數。爐內脫硫后,5#機組的脫硫裝置入口SO2濃度為200~1000mg/Nm3,經干式超凈裝置后,SO2濃度穩定控制在35mg/Nm3以下。

3.5 燃煤煙氣干式超凈技術在城市熱電機組的典型應用

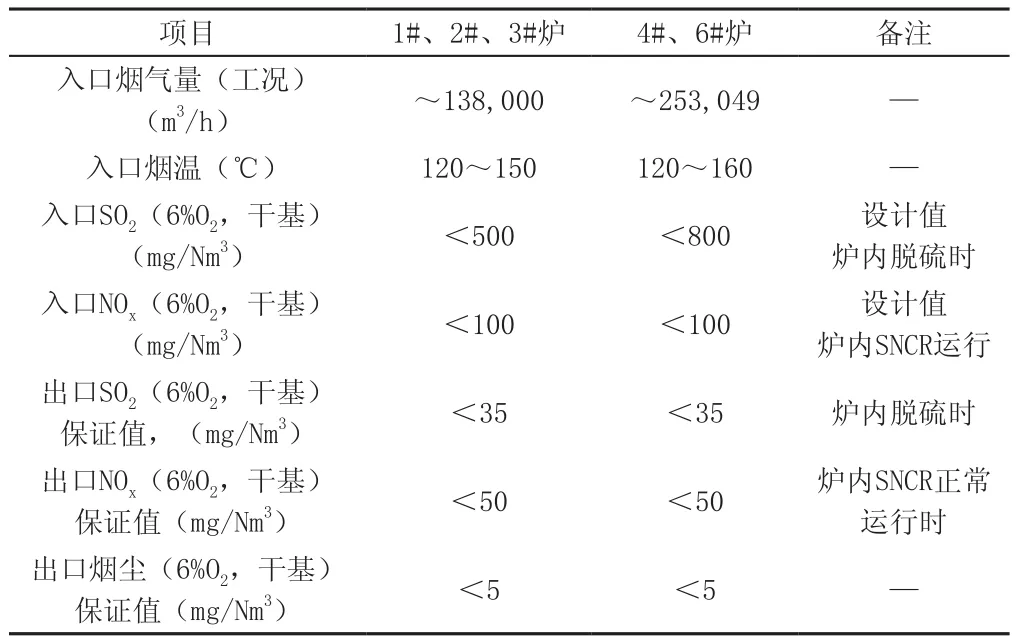

杭州杭聯熱電有限公司,位于杭州經濟開發區,是一家熱電聯產、集中供熱公司,為開發區的生產企業及周邊醫院、高校等事業單位供汽和供電。熱電廠區距離居民區不到1公里,是典型的城市型熱電廠。熱電廠內共建有6臺燃煤鍋爐,其中,1#~3#鍋爐蒸發量為75t/h,4#~6#鍋爐蒸發量為130t/h。

2014年,該熱電廠開始陸續對其5臺鍋爐進行超低排放改造,全部采用新型燃煤煙氣干式超凈技術(設計參數見表6),5臺CFB鍋爐超凈項目均于2016年順利完成投運。

表6 杭聯熱電公司燃煤煙氣干式超凈裝置主要設計參數

連續運行數據表明,DSC-M燃煤煙氣干式超凈裝置入口SO2濃度在300~2000mg/Nm3之間波動,脫硫后SO2排放濃度<35mg/Nm3,粉塵排放濃度<5mg/Nm3、NOx<50mg/Nm3,各項指標均達到“50355”的超低排放要求,煙囪排放透明(見圖7)。

圖7 杭聯熱電1~3#及4#、6#爐超凈改造裝置

4 結語

在原魯奇型干法脫硫除塵裝置基礎上開發的新一代燃煤煙氣干式超凈技術,已成功在上百臺套機組上運用,該技術具有高效、穩定的脫硫、脫硝、除塵及協同脫除多污染物的特點,且不產生廢水和有色煙羽,煙囪不需防腐,達到優于超低排放的“超凈”排放水平,是煤煙污染控制的最佳可行技術之一。