4 500m載人潛水器球殼加工工藝

■ 宜賓普什聯動科技有限公司 (四川 644000) 王 強

4 500m載人潛水器項目是為滿足我國深海探測領域載人潛水器關鍵部件國產化的需要而開展的重大科技專項,是在國外球殼研究基礎上自主設計,以TC4鈦合金為材料,由直徑2 100mm上、下兩個半球組成,最終通過焊接兩半球成整體圓球。半球的加工成功不僅使我國擺脫對發達國家的技術依賴,而且對提升國內新材料研制、裝備制造技術水平,實現對深海領域資源自主勘探開發和利用具有重大意義。

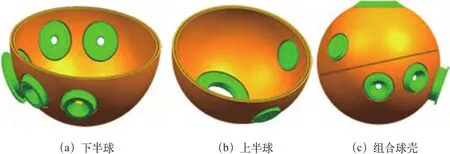

1.三維建模

根據二維圖用UG軟件對上、下半球,出入艙口孔座,主觀察窗窗座,主觀察窗壓環,前(舷)側觀察窗窗座,前(舷)側觀察窗壓環,左舷接插件安裝盤和右舷接插件安裝盤等10個零件進行參數化建模、校對和裝配,如圖1所示。

2.工藝流程與數控加工方案

加工采用的主要設備如表1所示。

(1)粗車兩半球。根據ATOS三維掃描構建準確毛坯三維STL模型,與模型進行比對保證加工余量,確定加工基準,單邊留量5mm粗車上、下半球內外圓。

(2)半球開孔,銑焊接坡口。上半球3個法蘭孔,間距大、結構剛性好,工藝采用一次性3孔全開;下半球一共5個孔,孔位置比較集中,為了減小變形,開孔和焊接分兩次先進行,首先進行1#、3#和5#孔的開孔和法蘭的焊接,再進行2#、4#孔的開孔和法蘭的焊接,如圖2所示。

圖1

表 1

使用西班牙SORALUCE臥式非正交五軸附件頭機床對上、下半球開孔落料,一次裝夾對坡口開閉角一次加工成形,孔坡口截面如圖2b所示,內側閉角坡口采用φ160 R2 T型刀一次加工成形。

(3)焊接后半球的粗、精加工。焊接后的上、下半球分半精加工和精加工兩道工序。通過前期工藝評審確定了機床、切削編程方式及刀具。采用五面龍門加工中心開粗,效率提高了60%,成本降低30%,表2所示為精加工半球時的參數設置,經試切加工,完全滿足型面精度及表面粗糙度值Ra=3.2μm的要求。

3.難點問題的解決及產品質量控制

(1)難點問題的解決。下半球五個觀察窗90°錐面要求如圖3所示,表面粗糙度和輪廓度要求很高,與有機玻璃的貼合度要求≥90%。錐面加工的精度直接影響球殼的密封性。經同材料試切三坐標檢測,定制90°整體硬質四刃合金銑刀螺旋加工錐面能滿足圖樣要求。表面粗糙度值Ra=0.8μm,采用數車加工標準90°研磨芯棒和研磨膏進行最終研磨,滿足了產品表面粗糙度要求。

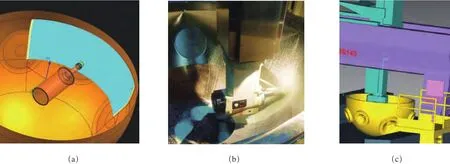

(2)產品質量控制。①Vericut全仿真,保證程序的正確性,防止碰撞(見圖4)。為了保證產品質量,采用全程序加工,對加工機床建立1∶1仿真建模,運用Vericut軟件進行全序仿真加工,避免了NC程序的過切,附件頭、刀具與零件的碰撞,特別是加工上、下半球內形工序,附件頭深入球體內加工不方便觀察,通過仿真極大地增強了編程人員的信心,減輕了現場操作工的壓力,又保證了產品質量。②設置驗證球,防止人為失誤造成工件過切。為了防止現場操作者在加工過程中坐標設置錯誤、刀具拿錯及刀長輸入錯誤,工件旁設置一標準φ100mm鋁合金球體,NC程序頭增加沿球輪廓余量為0的3D輪廓程序進行驗證加工。

圖2

表 2

圖3

圖4

4.結語

“蛟龍號”載人潛水器鈦合金球殼由俄羅斯制造,此次4 500m載人潛水器鈦合金球殼制造成功,為后續10 000m載人球殼加工積累了寶貴經驗。