薄壁類零件裝夾變形工藝控制

■ 山東臨工工程機械有限公司 (臨沂 276023) 張連敬 莊緒陽

裝夾變形誤差是影響薄壁零件加工精度的重要指標,裝夾機構的合理設計和夾緊力控制策略的優化設計對降低薄壁零部件的加工誤差具有重要作用。國內外諸多學者對夾緊力的選擇及夾緊穩定性進行了深入研究。根據夾緊力的三要素:作用點、大小和順序,通過有限元分析軟件對薄壁類零部件進行變形分析并根據不同定位元件和夾緊點位置、夾緊力大小和順序,以及裝夾系統的剛性變形結果和趨勢,優化夾緊工藝控制策略和加工工藝流程。

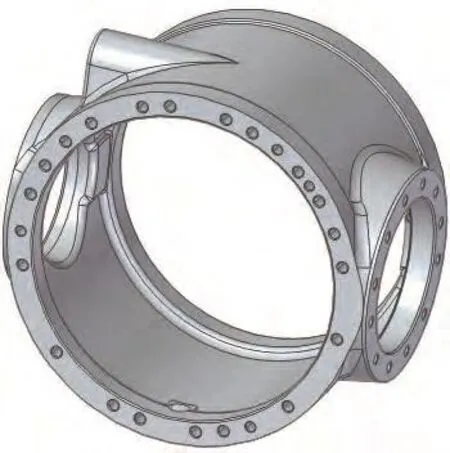

本文以主傳動殼體(見圖1)加工為例,具體闡述在不同夾緊條件下的有限元變形分析,并對實際裝夾情況下出現的微變形進行加工驗證。

圖1 主傳動殼體三維圖

1.夾緊順序對工件變形的影響

加工過程中工件的定位與夾緊是通過合理布置夾具元件(包括定位元件和夾緊元件)的位置、夾緊力大小及夾緊順序來實現的。然而,工件的裝夾過程總會導致不同程度的變形,20%~60%的加工誤差由裝夾引起。尤其是對于薄壁類零件,嚴重影響了工件的加工精度和表面粗糙度。在多重夾緊力的作用下,除了關注夾緊力的大小與位置外,夾緊力的作用順序控制也需要重點關注。因為不同的夾緊力施加順序會對工件裝夾后的剛性形成產生影響,造成工件的裝夾變形不可控。因此在優化裝夾方案和減少工件變形的過程中,需要控制夾緊力施加順序對工件變形的影響。

2.裝夾系統剛性對工件變形的影響

裝夾系統是由工裝與工件組成的。故在工件的裝夾過程中,除了要考慮夾緊力三要素對工件變形的影響,也要考慮本工序的工件裝夾后的系統剛性問題。系統剛性差導致工件在裝夾后的變形風險增加,工件變形的控制難度也增大。下面通過不同裝夾條件下主傳動殼體應力及變形的有限元分析來說明。

由于主傳動殼體作為驅動橋傳動的關鍵件,需要保證右端面孔的位置相對于兩大孔的公共軸線處于相對正確的位置。故實際加工過程中,采用方案一的裝夾方式(見圖2a),同時加工右端面孔與兩大孔的傳統思路來保證孔的相對位置度。但通過有限元對方案一與方案二裝夾方式(見圖2b)的裝夾應力及變形的結果和趨勢分析可知,方案一的變形趨勢大于方案二。造成這樣的結果的原因是:方案一由于需要加工右端面的孔,造成系統不封閉,裝夾過程中產生的應力得不到很好的抵消,造成工件變形在系統的薄弱環節得以延伸;而方案二的裝夾系統處于封閉狀態,對工件產生的內部應力能夠達到一個穩定狀態,增加了裝夾工藝系統的剛性,減少工件的夾緊變形。故通過合理匹配各工序的加工內容、建立封閉的裝夾系統,可以進一步改善薄壁類零部件的裝夾變形。

3.輔助支撐夾緊力對工件變形的影響

對薄壁零部件來說,造成工件超差的因素很多,不僅包括裝夾變形,也包括加工過程中振動造成的工件微變形。故為了減弱加工振動造成的影響,需要通過增加輔助支撐力來增加被加工零部件的剛性。但輔助支撐夾緊力的大小控制的隨意性減弱了輔助支撐力的作用,導致加工過程中振動對工件的尺寸精度和表面粗糙度影響并未得到有效的改善。

4.薄壁零部件裝夾變形的工藝控制

根據以上影響裝夾變形的因素分析,采用以下工藝方法控制可實現主傳動殼體加工質量的改善。

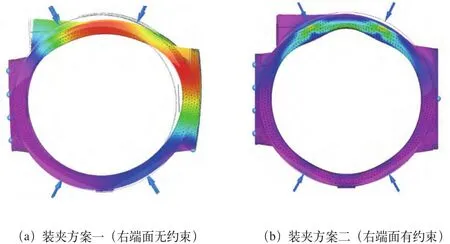

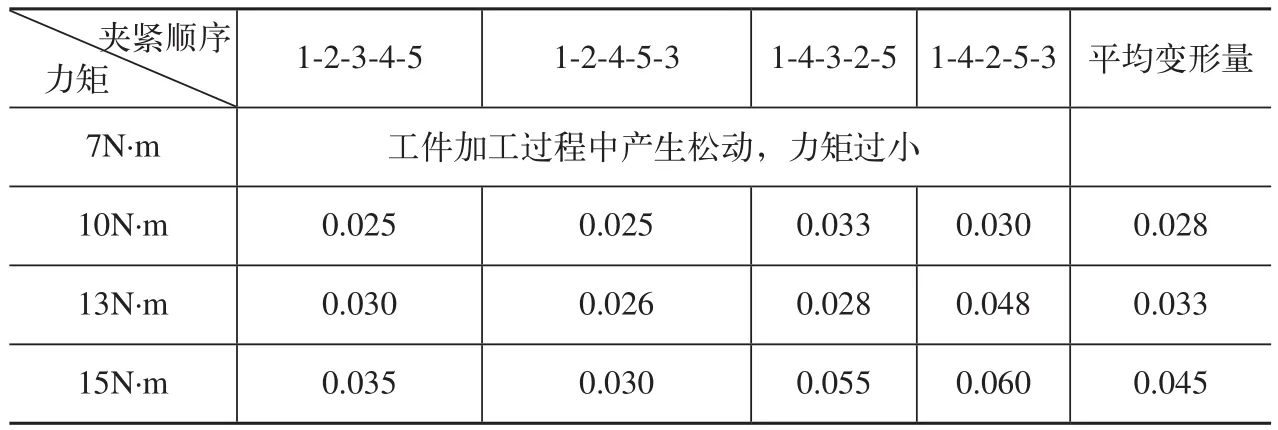

(1)優化夾緊力及作用順序。通過有限元對主傳動殼體夾緊力三要素的模擬分析,結合零件實際加工現狀,設計了4種夾緊力矩和4種作用順序的正交試驗。工件裝夾方案夾緊順序示例如圖3所示,試驗結果如表1所示,通過試驗結果優化目前的夾緊方式。

由正交試驗數據結果分析可得,在10~13N·m力矩和夾緊順序為1-2-4-5-3的情況下,主傳動殼體φ396H7孔的圓度誤差控制在0.03mm內。

(2)多工序加工工藝流程。結合工件裝夾系統剛性對變形趨勢的影響分析,針對主傳動殼體通過工序分散的方式優化各工序內容(見表2)、改造加工胎具,提升了裝夾系統的剛性,減弱了工件變形的趨勢。

(3)輔助夾緊力定量控制。針對這個問題,以主傳動殼體加工為例,通過實物加工的實踐驗證,提出了一種根據主要夾緊力對工件變形量來控制輔助夾緊力大小的定量控制的工藝思路,改善薄壁零部件加工質量。控制思路如圖4所示,具體應用實例如圖5所示。

圖 2

圖3 工件裝夾方案夾緊順序

表1 不同夾緊力矩、順序條件下變形量對比 (單位:mm)

圖 4

表2 工藝流程及加工內容優化

圖5

5.結語

本文通過對薄壁類零部件(主傳動殼體)裝夾力及裝夾系統進行有限元分析,以裝夾系統應力分布及工件變形趨勢分析結果為出發點,結合實際加工應用,優化工件夾緊工藝控制方式及多工序加工工藝流程,增加了裝夾系統的剛性,減弱了裝夾變形風險,提高了工件加工質量。同時探索了一種輔助夾緊力大小的定量控制工藝方法,為輔助支撐的可靠性控制提供了一種思路。