有機硅/TMP改性水性丙烯酸乳液及性能研究

牛 武,方興龍,董旺來,王春苗,陶庭先

(安徽工程大學 生物與化學工程學院,安徽 蕪湖 241000)

涂料在日常生活中扮演著重要的角色,其中,水性涂料以水作為分散介質,具有低毒、無火災隱患等優點,具有十分廣闊的發展前景[1-2].雙組份水性聚氨酯以其優異的性能在水性涂料中占據重要地位,主要由水性羥基丙烯酸組分和水性多異氰酸組分構成[3].

目前,丙烯酸乳液的合成依然存在聚合穩定性差的問題,且涂膜性能較差,而通過一定的改性可以提升其性能[4-5].硅烷偶聯劑γ-甲基丙烯酰氧基丙基三甲氧基硅烷改性的硅溶膠與丙烯酸類單體進行自由基聚合,得到有機-無機雜化樹脂,其漆膜硬度從B提高至2H,且耐熱性能和耐蝕性能均得到提升[6].在氟代丙烯酸酯樹脂合成中,樹脂的水解速率隨著含氟單體含量的增加而降低[7].

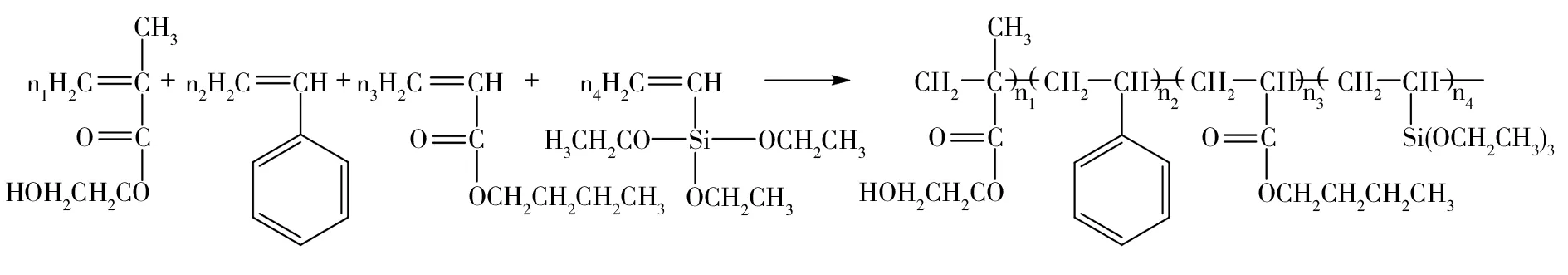

實驗將含有乙烯基官能基團的有機硅氧烷單體通過乳液聚合的方式接枝聚合物主鏈[8];利用核殼結構把小分子多元醇包裹在殼層內的方式對丙烯酸乳液進行改性,提高乳液及涂膜性能.且針對乳液的合成工藝和聚合的最佳工藝所需要的試劑用量進行探究,期望制備出綜合性能較好的水性丙烯酸乳液.

1 實驗部分

1.1 試劑與儀器

甲基丙烯酸羥乙酯(HEMA),苯乙烯(ST),丙烯酸正丁酯(BA),乙烯基三乙氧基硅烷(VETS),過硫酸鉀(KPS),辛基酚聚氧乙烯醚(OP-50),十二烷基硫酸鈉(SDS),三羥甲基丙烷(TMP),乙酸酐,吡啶(均為分析純,上海阿拉丁生化科技股份有限公司);氨水,氫氧化鉀,無水乙醇(均為分析純,國藥集團化學試劑有限公司);異氰酸酯固化劑.

DF-101S集熱式恒溫加熱磁力攪拌器(上海予華儀器有限責任公司);JJ-1精密增力電動攪拌器(深圳市鼎鑫宜實驗設備有限公司);PEC-3000恒溫鼓風干燥箱(上海索譜儀器有限公司);SHZ-D(Ⅲ)循環水式多用真空泵(上海予華儀器有限責任公司);KF-0040電子分析天平(凱豐儀器有限公司);S-4800高分辨場發射掃描電鏡(日本日立公司);NETZSCH-200PC熱重分析儀(德國耐馳儀器制造有限公司).

1.2 有機硅/TMP改性水性丙烯酸乳液的合成

將計量好的乳化劑、蒸餾水加入裝有攪拌裝置、冷凝裝置的五口燒瓶中,將混合單體滴入,溫度控制在35 ℃~45 ℃,滴加完成后保溫0.5 h得預乳液.將計量好的乳化劑、蒸餾水及引發劑加入裝有攪拌裝置、冷凝裝置的五口燒瓶中,用氨水調節pH,升溫至75 ℃~85 ℃反應1.5 h.種子乳液制備完成后,同時滴入剩余乳化劑及引發劑,維持溫度不變,滴加完成后加入計量好的鏈轉移劑,反應0.5 h后冷卻出料.反應原理如下:

1.3 性能測試

采用(IR Prestige-21)傅里葉紅外光譜儀表征產物的官能團結構.采用英國Malvern納米粒度分析儀(Hydro 2000MU)對乳液粒徑分布進行測試.按照GB/T6739-2006測試漆膜鉛筆硬度.采用S-4800場發射掃描電子顯微鏡觀察漆膜的形貌特征.

通過觀察乳液形態的均勻性,外觀是否有藍光,搖搖后乳液是否出現凝膠顆粒,靜置是否出現分層現象,判斷乳液外觀及穩定性.

耐水性測定:尺寸為150 mm*70 mm的鍍鋅鐵板,經涂膜封邊,置于(23±2) ℃的水中浸泡,至規定時間后取出,檢查記錄有無起泡現象.涂膜耐水等級:0級為無泡(10倍放大鏡下無可見的泡);1級為很少,幾個泡(10倍放大鏡下才有可見的泡);2級為有少量泡(正常視力下可見的泡);3級為有中等少量的泡(<0.5 mm的泡);4級為較多數量的泡(0.5 mm~5 mm范圍內的泡);5級為密集型泡(>5 mm的泡).

凝膠率測定:反應完成出料時,用240目濾布過濾出料,將濾渣置于烘箱中干燥至恒重,計算凝膠量:

式中,P為凝膠率;m1為干燥后濾渣質量;m為反應物總質量.

2 結果與討論

2.1 有機硅改性丙烯酸乳液涂膜的FT-IR表征與分析

有機硅改性丙烯酸乳液涂膜的FT-IR圖如圖1所示.從圖1可以看出,3 437 cm-1處是-OH特征吸收峰,2 929 cm-1處是-CH3的伸縮振動吸收峰,1 734 cm-1處為丙烯酸丁酯中C=O鍵的酯羧基伸縮振動吸收峰,756 cm-1處的吸收峰為苯乙烯的C-H振動,704 cm-1處的吸收峰是苯乙烯苯環的骨架振動引起的.圖1中沒有C=C鍵(1 634 cm-1)特征吸收峰,1 024 cm-1處出現O-Si-O特征峰[9],說明體系發生了自由基共聚反應,且有機硅參與了聚合.由于丙烯酸酯中C-O-C鍵的伸縮振動峰為1 170~1 070 cm-1,兩種吸收峰發生了疊加,故圖1中1 161 cm-1處出現了一個較強吸收峰.

圖1 有機硅改性丙烯酸乳液涂膜的FT-IR圖

2.2 丙烯酸乳液聚合工藝探究

丙烯酸乳液聚合多采用種子聚合法合成,即預先合成核種子乳液,而后加入單體成殼,按照其殼層單體加入方式的不同,探究了兩種不同的合成工藝.

(1)間歇法:將殼層單體一次性加入,升溫至反應溫度.

(2)半連續滴加法:升溫至反應溫度,在限定的時間內按照一定的速率滴加殼層單體.工藝條件對乳液性能的影響如表1所示.由表1可知,通過半連續滴加法合成的丙烯酸乳液凝膠率遠小于通過間歇法合成的丙烯酸乳液.間歇法乳液多元醇聚合過程中,由于乳液聚合是放熱反應,熱量轉移不及時,導致內部溫度急劇上升,乳化劑不能及時吸附在乳膠粒表面來維持乳膠粒的穩定性,水相中游離單體增多,乳膠粒之間作用力增大,致使體系不穩定、凝膠量增大.而半連續滴加工藝中加入的單體反應平穩進行,乳化劑平穩吸附于乳膠粒表面,水相中無游離單體存在,凝膠量大大減少.研究采用半連續滴加法合成水性丙烯酸乳液.

表1 工藝條件對乳液性能的影響

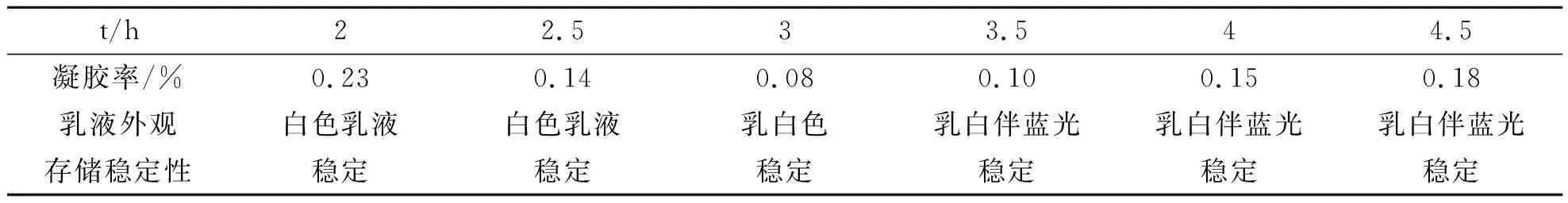

2.3 半連續滴加時間對體系的影響

采用半連續滴加法制備丙烯酸乳液,制備過程中,控制單體滴加時間.半連續滴加時間對乳液性能的影響如表2所示.由表2可知,隨著單體滴加時間延長,體系凝膠量先減少后增加.反應過程中,滴加時間較短,單體不能完全進入乳膠粒,引發劑也不可能完全引發自由基聚合,少量水溶性單體與水開始均相聚合,使得凝膠量增大.另一方面,滴加時間過長,乳液凝膠率變大的原因為時間過長使后期引發劑的濃度降低,從而使新乳膠粒的形成減少而舊乳膠粒不斷增大[10],體系不穩定,凝膠量上升.因此最佳反應時間為3 h.

表2 半連續滴加時間對乳液性能的影響

2.4 反應原料配比對乳液性能的影響

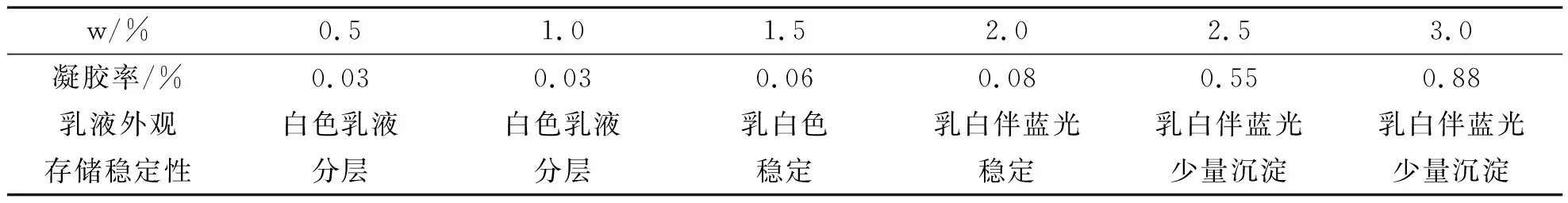

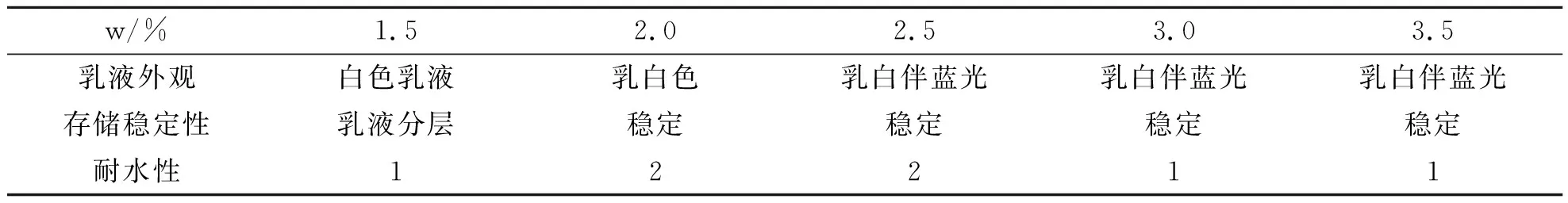

(1)引發劑用量對體系的影響.丙烯酸乳液中有機揮發物來源主要是制備過程中未反應完全的殘留單體、聚合過程中的副產物等,引發劑的量是決定丙烯酸乳液制備中單體是否反應完全的關鍵性因素,同時影響著產品的物理化學性能.KPS用量對乳液性能的影響如表3所示.由表3可知,當引發劑用量增加時,體系的凝膠量明顯增多.隨著引發劑量的增多,體系凝膠量上升,這是因為自由基增長速率過快,反應劇烈,造成體系中瞬時顆粒的密度過大,熱量無法排出,促使乳膠粒發生聚集,導致凝膠量上升.且過量的KPS會在水中電離出大量電解質,導致乳液體系穩定性下降引發雙鍵自由基聚合劇烈,使得體系不穩定;引發劑用量較少時,自由基數目較少,導致單體不能完全引發,產品中有大量未反應單體,使產品外觀粗糙.經分析得引發劑最佳用量為1.5%.

表3 KPS用量對乳液性能的影響

(2)乳化劑用量對體系的影響.乳化劑的用量直接決定著出料顆粒粒徑及其親水性等性能,選擇陰離子乳化劑SDS及非離子乳化劑OP-50混合乳化劑對反應進行探究.乳化劑用量對乳液及涂膜性能的影響如表4所示.由表4可知,隨著乳化劑用量的增加,乳液存儲趨于穩定,這是因為乳化劑較少時,預乳化單體不完全,核殼聚合體系不穩定.而乳化劑用量越多,涂膜耐水性越差,是因為被包裹在膠粒殼內的乳化劑在膠粒破乳后,可能在成膜過程中留下微孔,降低了乳膠膜的耐水性.乳化劑含量再高時,乳化越充分,得到的膠粒越小,能形成連續致密的涂層,提高了聚合物水相成膜的概率.分析確定乳化劑最佳用量為3%.

表4 乳化劑用量對乳液及涂膜性能的影響

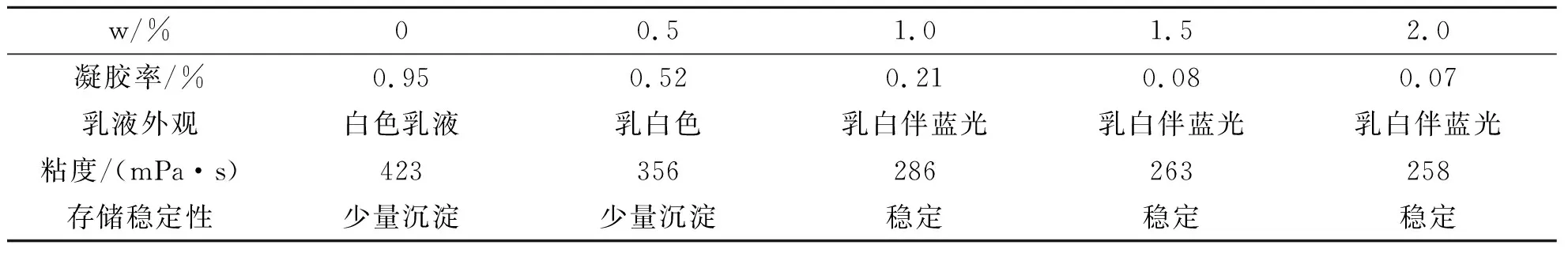

(3)鏈轉移劑用量對體系的影響.鏈轉移劑是能有效地使鏈增長自由基發生自由基轉移的物質,由于鏈轉移劑對體系的特殊影響,研究選用正十二硫醇進行探究.正十二硫醇用量對乳液性能的影響如表5所示.由表5可知,隨著鏈轉移劑的增加,產品凝膠率迅速下降,且乳液黏度由大變小,這是因為鏈轉移劑調節聚合物分子量,使其分子量不至于過大.但過量的正十二硫醇鏈轉移劑會使體系中存在硫臭味,影響產品質量,因此最終確定鏈轉移劑最佳用量為1.5%.

表5 正十二硫醇用量對乳液性能的影響

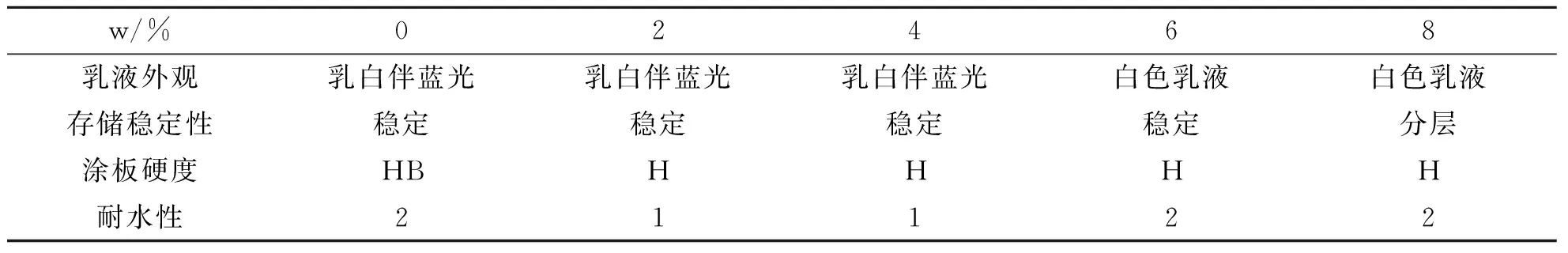

(4)有機硅單體量對體系的影響.通過含硅單體的引入,涂板混合后涂膜硬度將大大提高,極大程度上改善了原有體系耐水性差的問題,選用乙烯基三乙氧基硅烷對丙烯酸乳液進行改性.乙烯基三乙氧基硅烷用量對體系的影響如表6所示.由表6可以看出,隨著含硅單體用量的增加,涂膜硬度增加,這主要是由于有機硅含量的增大引起了聚合物交聯程度的增大,且有機硅里面含有Si-O鍵,鍵能較高,提高了丙烯酸聚合物的剛性,導致涂膜硬度提高,從而膜的耐水性和硬度提高[11].但隨著含硅單體含量的進一步增加,乳液分層,這是因為交聯密度進一步增大,導致分散體粒徑變大,在水中溶解性變差,易從水相中分離.分析確定有機硅單體最佳添加量為2%.

表6 乙烯基三乙氧基硅烷用量對體系的影響

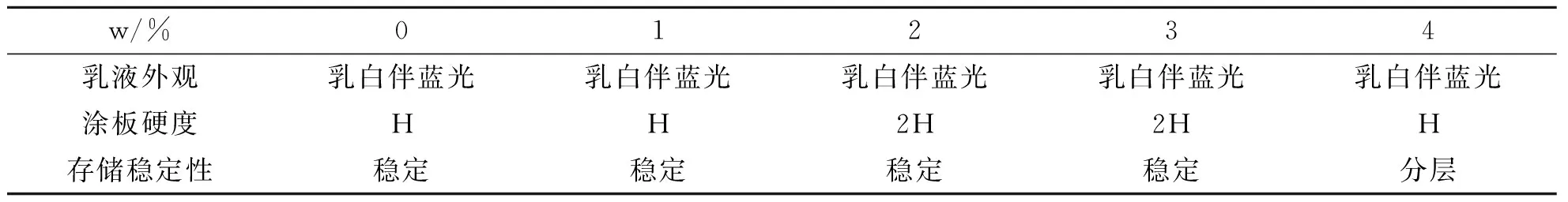

(5)TMP用量對乳液及涂膜性能的影響.TMP用量對體系的影響如表7所示.由表7可知,隨著TMP 添加量的增加,涂膜硬度先提高后降低,該現象是當丙烯酸多元醇體系中羥基含量一定時,涂膜總體交聯密度與局部交聯密度平衡產生的結果.當局部交聯密度過高時,涂膜其他區域交聯密度降低,涂膜交聯密度分布嚴重不均造成總體性能變差.且隨著TMP含量的進一步增大,易出現破乳現象,乳液存儲不穩定.分析確定TMP最佳用量為2%.

表7 TMP用量對體系的影響

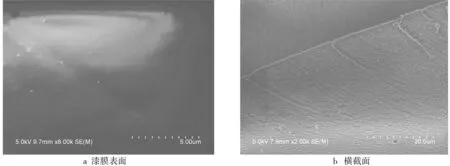

2.5 漆膜的表面及橫截面SEM分析

漆膜的表面及橫截面SEM圖如圖2所示.由圖2a可以看出,漆膜表面光滑平整.由圖2b可以看出,漆膜的橫截面圖中無明顯的裂痕,即無明顯相分離現象發生,說明制備的改性丙烯酸多元醇乳液穩定性及成膜性能較好.

圖2 漆膜的表面及橫截面SEM圖

3 結論

由紅外譜圖分析可知:有機硅單體發生了自由基共聚,成功引入水性丙烯酸體系.在工藝條件的優化過程中,確定滴加時間為3 h,引發劑量為1.5%,復合乳化劑量為3%,且采用半連續滴加法的合成工藝時,乳液凝膠率較小,存儲穩定性及涂膜耐水性較好.在改性過程中,當有機硅量為2%,TMP量為2%時,涂膜硬度可以達到2 H.由電鏡圖可以看出,漆膜表面較光滑,橫截面無明顯裂痕,說明此條件下制備的丙烯酸乳液穩定性及成膜性能較好.