消除頭尾溫度偏差的中厚板軋后冷卻的水量動態調節模型

祝夫文,郭懷兵

(1.安徽工程大學 機械與汽車工程學院,安徽 蕪湖 241000;2.南京鋼鐵股份有限公司 寬厚板廠,江蘇 南京 210035)

中厚板的軋后冷卻系統是影響鋼板組織性能的重要因素,相關冷卻系統及工藝會對組織性能造成較大影響,甚至導致性能缺陷[1-2].因此,眾多科研工作者一直在進行板帶軋后冷卻系統的模型及控制系統的研究工作[3-5].

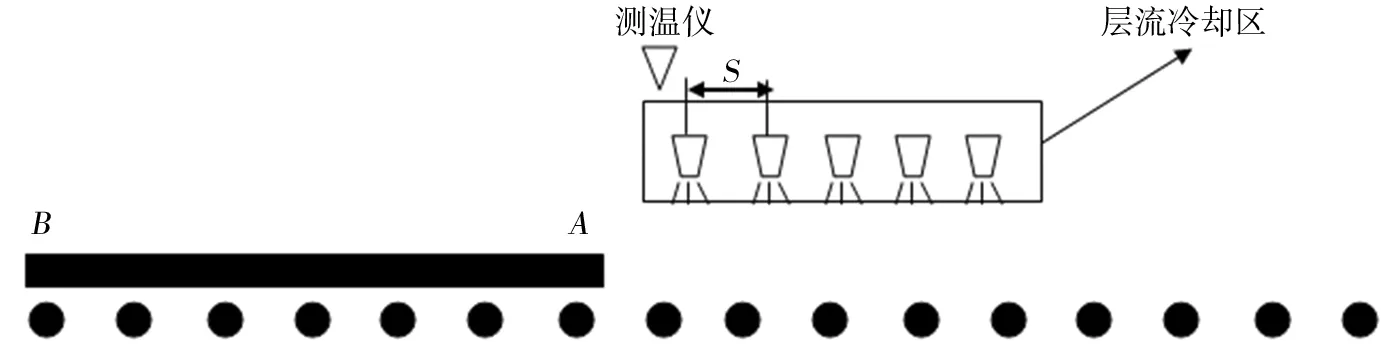

中厚板在軋制完成后,大部分鋼種需要進行軋后冷卻以改善鋼板的性能.如圖1所示為鋼板軋后冷卻示意圖,圖1中方框內設為軋后冷卻區域.另外設鋼板前進方向端部為A,反向端部為B.設倆相鄰閥門間距離為S,目標冷卻溫度為Tt(為了避免記憶各種符號,方便理解,直接假設目標冷卻溫度為700 ℃進行說明).

傳統的軋后冷卻流量自動計算模型中,一般是根據測溫儀測量的鋼板A處的溫度(設為TA),結合目標溫度700 ℃直接計算.假設計算結果為需要5組水開啟,則根據傳統計算模型,該鋼板從冷卻開始到冷卻結束,鋼板都是采用5組水冷卻的.但是上述設定中實際存在一個問題,即鋼板A端和B端(設其溫度為TB)進入軋后冷卻區域時的溫度并不相同.而且根據實際檢測,在鋼板較長情況下,兩者溫度相差可以達到80 ℃.這種情況下,如果頭A和尾B均采用5組水冷卻,容易導致頭尾性能不均,增加了出現質量事故的可能性.

研究敘述的是在中厚板及寬厚板的軋后冷卻過程中,針對鋼板頭尾溫度偏差的既定存在而進行的有針對性的考慮頭尾溫度偏差的軋后冷卻的水量動態調節模型.

圖1 鋼板軋后冷卻示意圖

1 控制模型基本原理

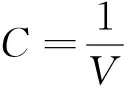

軋后冷卻水量動態調節示意圖如圖2所示.在軋后冷卻入口處一般要設置一個測溫儀,用于實時檢測鋼板的入水溫度.在鋼板達到測溫儀時,此時鋼板冷卻計算機控制系統可以從軋機控制計算機系統讀取到鋼板總長度(用L表示,單位m)和鋼板實時前進速度(用V表示,單位m/s).

圖2 軋后冷卻水量動態調節示意圖

1.1 鋼板初始入水冷卻水流量的計算

當鋼板的端部A進入軋后冷卻區時,根據測溫儀檢測到初始溫度T及目標冷卻溫度Tt(目標冷卻溫度是鋼板冷卻希望達到的溫度,比如鋼板希望冷卻到700 ℃,則目標溫度為700 ℃),計算初始流量VOL(A),具體步驟如下.

(1)由于冷卻過程歸根到底為熱傳遞過程,而且鋼板基本被水全面覆蓋,因此熱輻射幾乎可以忽略.而且與軋輥的接觸傳熱,也可以以自學習系數的形式等價轉化為與水的熱交換,因此,由能量守恒,有式(1)成立(由于冷卻過程中水蒸氣會帶走一部分熱量,所以式(1)左側一般需要乘以0.9的自學習系數,由于重點討論基本模型,所以這里對于自學習不再詳述),

C鋼m鋼ΔT鋼=C水m水ΔT水,

(1)

式中,C鋼是鋼的比熱;C水是水的比熱;m鋼是鋼板的質量;ΔT鋼是鋼板的溫降,ΔT鋼=T-Tt;ΔT水是冷卻水的溫升,ΔT水=T2-T1,T2是冷卻水的終了溫度(通過溫度計測量),T1是冷卻水的初始溫度(通過溫度計測量).由上述分析可知,式(1)中,除了m水外,其他各項均為已知或可求.因此,由式(1)可以求出將鋼板A點處由初始溫度T冷卻到目標溫度Tt所需要的冷卻水質量m水.

(2)鋼板冷卻到目標溫度所需要的冷卻時間的計算,如式(2)所示,

(2)

式中,t為所需要的冷卻時間,單位s;Vt是操作員設定的目標冷卻速率,單位為℃/s.冷卻過程中,t保持A點的時間不變.

(3)VOL(A)的計算如式(3)所示,單位kg/s,

(3)

(4)冷卻水閥門開啟組數計算如式(4)所示,

VOL(A)=NFmax+KFmax,

(4)

(5)閥門開啟總長度(冷卻總距離S總)計算,如式(5)所示,

(5)

式中,S是相鄰兩個冷卻噴嘴之間的距離,單位m.

(6)鋼板前進速度的計算.根據A點的目標冷卻時間t,采用式(6)計算鋼板的前進速度,

(6)

直接將N、K及V傳遞給基礎自動化控制系統,開啟相關閥門,開始放水冷卻.此處計算鋼板前進速度,一旦計算完成,鋼板直至冷卻完成,其前進速度將不再改變.后續調整,只調整閥門水流量,而不再調整鋼板前進速度.

此時完成的是鋼板初始冷卻水量的設定、鋼板運動速度的設定,計數器記錄調整次數m為0.

1.2 鋼板冷卻水流量的更新計算

1.1的計算完成后,鋼板即開始前進,入水冷卻.自此開始,每經過一個時間周期C(本處可以理解為每前進1 m),控制模型都將重新進行一次冷卻水流量的更新計算.具體過程為:測溫儀測量最新的溫度T新,根據T新及目標冷卻溫度Tt,計算N、K.相關計算與式(1)、式(3)、式(4)相同,只需要將相關的溫度T替換為T新即可.

在得到了最新的N和K之后,即根據式(5)計算S總,隨后根據式(6),得到式(7)

(7)

值得注意的是,式(7)與式(6)有一些區別.因為此處鋼板的前進速度V是固定的.此時,需要保證當前檢測點(也即入水點,比如設為m點)在達到最后一組冷卻閥門時,N和K執行的是當前根據m點計算的數值.需要將當前的計算數值N和K延遲Δt時間執行,因為Δt時間之后,當前m點剛好達到最后一組閥門.因此,為了便于理解,將式(7)寫成如下形式,

(8)

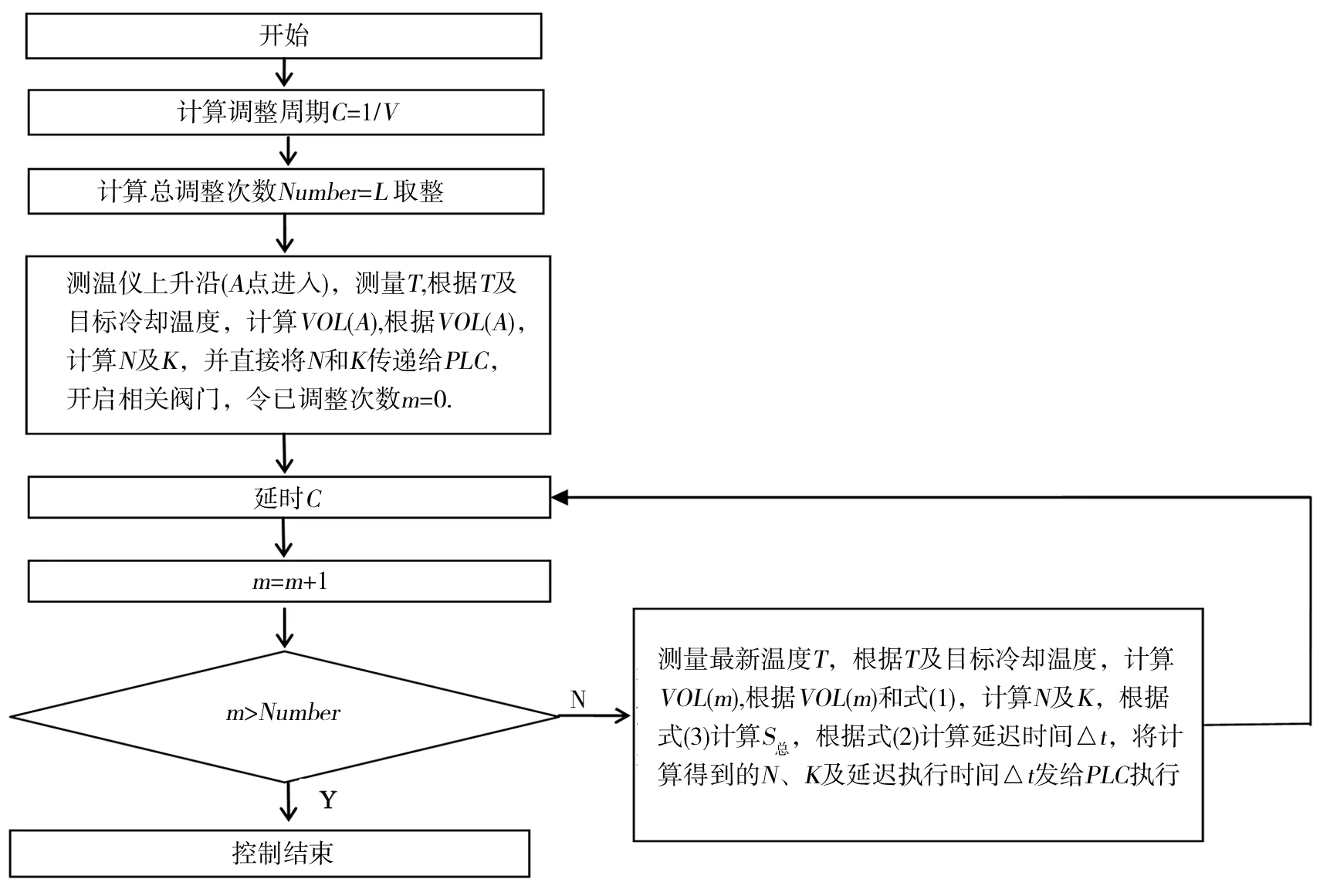

式(8)的含義為,鋼板上任何一個更新點(m),其根據入口測溫計計算的N和K,應該在延遲Δt時間之后執行,因為Δt時間之后,m點才剛好達到最后一組流量調節閥門,此時才可以利用K的調節來調整流量.因此,在實際執行中,不用記錄具體的調節點,模型只需要不停地根據入口測溫計計算的N和K,由式(8)計算Δt,然后將相應的N和K延遲Δt執行即可.軋后冷卻水量動態調整模型的控制流程圖如圖3所示.

圖3 軋后冷卻水量動態調整模型流程圖

2 應用實例

已知某鋼板重20 T,長20 m,鋼板頭部進入軋后冷卻初始溫度為970 ℃,目標溫度730 ℃,鋼板設定冷卻速率30 ℃/s,測溫儀顯示冷卻水塔里水溫32.7 ℃,冷卻后水溫53.2 ℃,每組水閥最大流量300 L/s,每相鄰兩組閥門之間距離為1.1 m.已知鋼板比熱容為0.46×103J/(kg·K),水的比熱容為4.2×103J/(kg·K),則根據式(1)計算可得,m水=25 645 kg.

根據式(2)計算可得,冷卻時間t為8 s;所以根據式(3)計算可得VOL(A)=3 205.6 L/s;根據式(4)計算可得,N為10,K為0.685;根據式(5)計算可得,S總為12.1 m;進而根據式(6)可得,設定鋼板前進速度為1.5 m/s.其動態調節過程不再詳述.

現場實際應用表明,該模型可以大幅減少由于鋼板縱向入水時間差異導致的頭尾溫度偏差,進而減少鋼板頭尾性能差異,減少質量改判的發生率,可以為相關同類生產線工藝改進提供參考.

3 結論

研究分析了考慮頭尾溫度偏差的中厚板軋后冷卻水量動態調節模型.分析了目前大部分現場中厚板冷卻工藝容易導致的中厚板頭尾入水溫度偏差大,進而導致頭尾性能差的原因;通過設置一組動態調節水閥,通過檢測鋼板不同部位的入水溫度,控制動態調節水閥的水流量,進而建立了旨在消除中厚板頭尾溫度偏差的軋后冷卻水量動態調節模型;實際應用表明,該模型能夠顯著改善鋼板頭尾溫度偏差,可以為同類生產線的工藝改進提供參考,具有較強的實用價值.