松軟厚煤層沿空掘巷強化支護技術

蔡 勇

(安徽建筑大學,安徽 合肥 230601)

1 概述

淮南礦區新莊孜煤礦中的煤礦石炭紀-二疊紀含煤地層,主要適用于這一領域的二疊紀含煤地層,自下而上分A,B,C,D,E五煤炭集團七含煤區,煤軸承超過20層,有7層,主要可采煤層的煤厚度超過3.5米厚煤層的至少5層,C13、B11b分別B7a,B6,B4煤層,約占可采煤層總厚度的87.6%;軟煤層的煤層傾角為23-32,高度的雙方之間的道路是不同的,上面是高達4.0米,這是不利于巷道成形和屋頂的穩定.

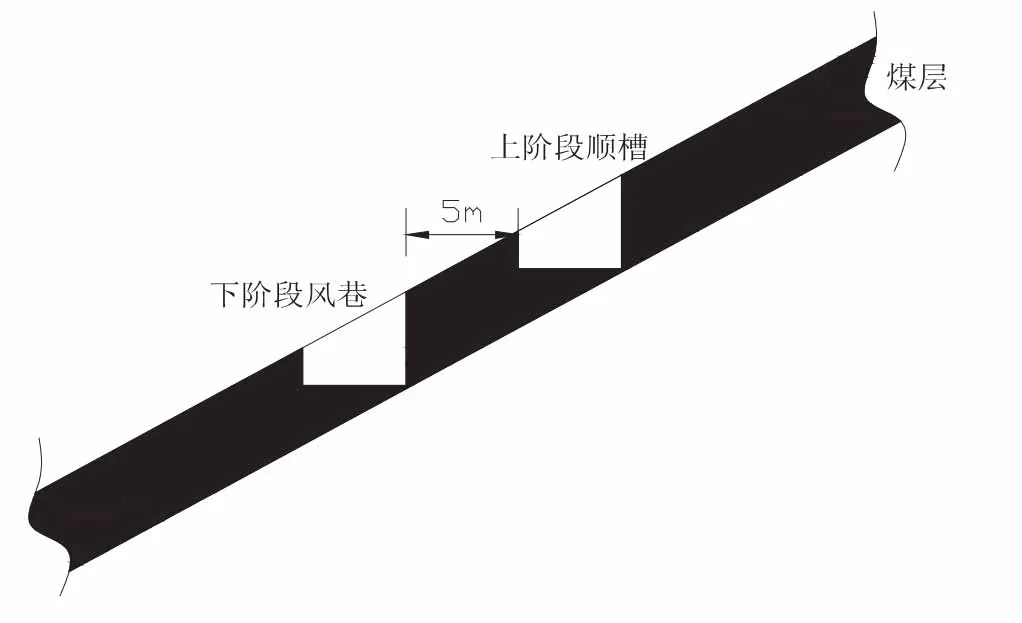

采區采煤工作面風巷一般沿小煤柱掘進,但以往不重視采空區掘進巷道的復雜性.沿空巷道頂板下沉,煤柱變形嚴重,巷道維護難度大,存在采前修復現象.小煤柱變形產生大量裂縫,采空區存在漏風現象,不利于防火,嚴重影響安全生產.

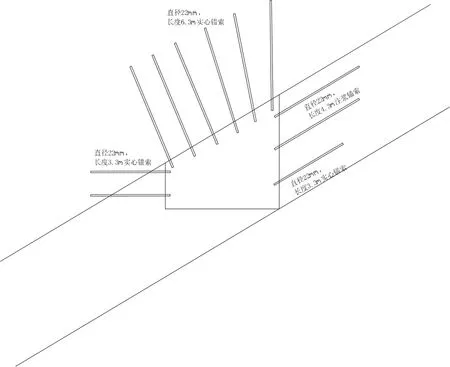

圖1 沿空掘巷風巷與順槽層位關系圖

針對上述維修特點,根據現代煤巷錨網支護的技術水平和最新成果,以新莊子礦66211風巷為例,采用高強度預張錨索網支護頂板,加強頂板支護,上部注漿,安全可靠,經濟有效地解決了此類巷道支護問題.

2 松軟厚煤層沿空掘巷強化支護參數設計

2.1 設計原則

(1)支撐設計確保了支撐的安全性,避免了維修期間的大量維修.

(2)支護材料的支護參數和規范具有良好的適應性和施工可行性.隨著巷道圍巖條件的變化很大,若考慮支護的合理性,可能存在多個支護參數和支護規格,這將對巷道的建設和管理產生不利影響.

(3)支護設計應保證支護的質量,提高掘進的速度.

(4)在遵循前三項原則的前提下,要實現經濟理性.

2.2 支護參數確定的依據

(1)新莊孜礦相似煤層巷道支護狀況及觀測資料.

(2)66211工作面詳細地質資料.

(3)已有的現場地質力學測試結果.

(4)現有的科技成果和工程實踐經驗.

2.3 錨桿支護參數初步設計

2.3.1 確定錨桿長度及錨桿間排距

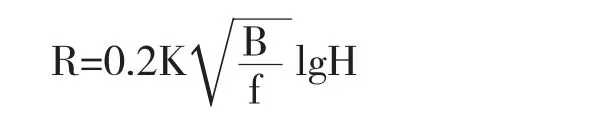

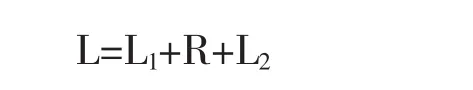

(1)巷道掘進后松動圈范圍R為:

式中:K—聯合影響系數,取1.2;

B—最大跨度取5.0m;

f—圍巖堅固性系數0.7;

H—為煤層埋深820m;

計算得煤層巷道松動圈為1.86m.

(2)錨桿長度

式中:L1——螺栓外露長度,0.1m;

L2——錨桿在松動圈外的長度,0.35m.

計算錨桿長度2.31m,綜合錨桿規范及經驗公式計算的值,道路錨的長度確定為2.5m.

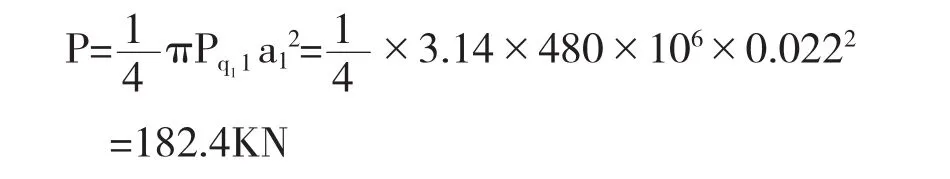

(3)錨桿強度

錨桿選擇:錨桿采用IV級高強度預應力錨桿,無左縱筋,σb≥480MPa,長度×錨桿直徑為Ф2500×22.

式中:P——單根錨桿破段力,KN;

Pq1——高強預應力錨桿的屈服強度,480MPa.

由上述計算結果可知,單根錨桿破段力182.4 KN,錨桿強度滿足要求.

(4)錨桿間排距

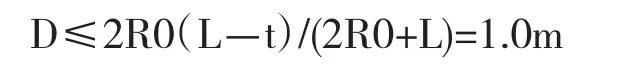

錨桿的支護是通過錨桿群的錨固作用,讓圍巖附近一定厚度范圍內的巖體均勻壓縮成能夠承受圍巖壓力的整體結構.所以說,錨固均勻壓縮區的厚度不應小于螺栓長度的1/3.均勻壓縮區的厚度與錨固深度和支距之間有一定的關系.為安全起見,t=L/3,即t=0.8m,可以確定螺栓間距:

公式中R0巷道外接圓半徑(2.8m),依據計算結果,錨桿間排距應小于1.0m,考慮工作面實際情況,參考相似的巷道支護參數,錨桿間排距為0.7×0.8米.

2.3.2 確定錨索的長度和排距

錨索的主要作用是將巖石懸吊在放頂拱中,當錨桿支護不穩定時,錨索可以懸吊頂拱中的巖石重量,并繼續發揮作用,提高巷道維護的可靠性.

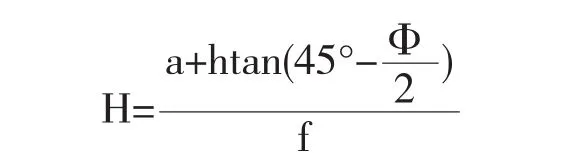

(1)計算頂板的冒落拱高度

H——冒落拱高度,m;

h——巷道高度,取巷道中高3.2m;

a——巷道最大跨度的一半,2.5m;

Φ——煤體內摩擦角320°;

f——頂板巖石的穩健系數0.9;

因此,著陸拱的高度可以計算為:4.63m.

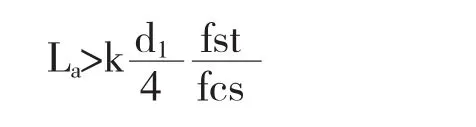

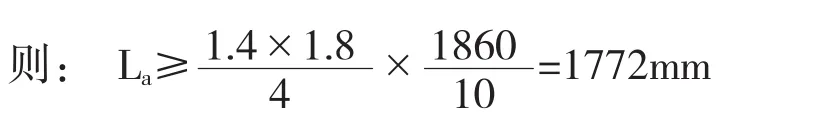

(2)錨索錨固長度

式中:d1——錨索鋼絞線的直徑,22mm;

Fst——錨索體的設計抗剪強度,為1860 N/mm2;

Fcs——錨索與錨固劑設計粘結強度,鋼絞線和樹脂Fcs=10N/mm2;

k——安全系數,為1.4.

根據以往的實際經驗,選用三個Z2355中速樹脂增粘劑,鉆Φ32位,實際錨固長度是:

滿足要求.

(3)錨索長度

依據專業的《淮南礦業集團錨桿支護管理規定》及本規范的要求,錨索必須深入穩定的頂板巖層中1.2m.考慮到暴露的長度為0.3m,錨索的長度不應小于6.3m.

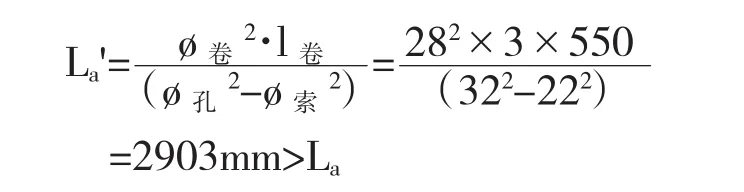

(4)確定錨索排距

冒落拱面積大約為:

如從拱上墮下的巖石重量由錨索懸吊,則錨索的懸浮力應為:

式中:γ——拱頂崩落巖石的平均容重,為2.535t/m3;

D——為錨索排距,0.8m.

K——安全系數,取1.4.

確定錨索的直徑是0.022m,鋼絞線是材料,斷裂力是350千牛.則錨索破斷載荷是:

根據上式求得D=0.832m.

考慮到動壓對開采的影響及便于錨桿支護的施工,錨索的排距為0.8m.

根據巷道實際情況,錨索與索的距離為0.8m.

2.3 巷道支護設計

巷道斷面:設計斷面為直墻倒梯形,凈寬×(下)凈高=4.4×1.8m.

2.3.1 巷道頂板支護

巷道頂板采用7根IV左旋螺紋鋼預應力高強螺栓、M4鋼帶(規格:長度4.6m、7個孔、眼距0.7m)、鋼網壓接支護.行間距螺栓是700x800毫米;規范錨Ф22-2500mm.每根螺栓采用兩根Z 2355中速樹脂線圈螺栓,頂板錨桿設計扭矩為180N·m.錨固力100kN.靠近上側和下側的1個螺栓可以分別與懸臂側垂直15度布置,從而與頂板形成偽垂直安裝.

屋頂巷道布置的錨索、錨電纜的規格為Ф22-6300毫米,托盤使用300x300x15毫米平托,根據行遠離6-6-6方式,即行布局6錨索,行間距800x800毫米.每根錨索采用3Z 2355型中速樹脂輥錨固,錨索預壓120kN,錨固力200kN.

2.3.2 巷道上幫支護

采用5根IV級高強左手螺紋鋼預緊螺栓和2根M4鋼帶(規格:長度1800mm、3眼、眼距800mm)、鋼網(內襯塑料網)對螺栓進行支撐.螺栓間距為800×800mm.錨固規范為22-2500毫米.每根錨桿采用兩根Z 2355中速樹脂線圈錨固,雙肩錨桿可向巷道壁傾斜15°.螺栓設計扭矩180N·m,錨力80kN.

施工部門的上部是建造三通錨索梁.梁采用M4鋼帶(長度:2400mm,3眼孔,眼距 900mm),第一錨索梁距離頂板800~1000mm,第二錨索梁距離頂板為 2000~2200mm,第三錨索梁距離頂板3000~3200mm.第一和第二電纜規格:22-4300毫米灌漿電纜,第三電纜規格:22-3300毫米實心電纜.每個錨固定兩個Z2355中速樹脂線圈更長.錨索預拉力80kN,錨固力100kN.第一、第二纜索梁不得超過五米,第三纜索梁不得超過二十米.灌漿延遲不應超過30m.

2.3.3 巷道下幫支護

采用三級IV級左旋螺桿鋼預緊高強度螺栓加M4 鋼帶(規格:長度 1800mm,3 孔,800mm 眼距),鋼網(內襯塑料網)組合支撐,螺栓排距為800x800mm.錨固規范為22-2500毫米.每個螺栓采用兩個Z23 55型中速樹脂輥延長錨固.螺栓設計扭矩180牛.米,錨力80kn.上下肩錨桿可向巷道壁外傾斜15°.

在輔助部分,構造了2根M4鋼帶錨固梁(長度2400mm,3個孔,眼距 900mm),錨索梁距屋面500~800mm.錨索規格:Φ22-3300毫米實心錨索,每根錨索采用兩根Z2355中速樹脂線圈加長錨固;錨索的預緊力為80千牛,錨固力為100千牛.

圖2 巷道強化支護圖

2.3.4 上幫注漿加固

(1)施工順序:施工錨索孔,錨固注漿錨索,注漿.

(2)用風鉆或電鉆施工錨索孔.錨索錨固長度300~500mm,確保注漿索與注漿管連接.

(3)檢查孔口是否完成,然后將塞子裝到孔板上.如果止動塞周圍有間隙,則需使用聚氨酯密封材料和棉紗線將其緊固,使錨索盤良好,然后將索具安裝到位.

(4)及時拉伸,確保預緊力滿足要求.

(5)最后檢查錨索托盤是否靠近巖面,錨索是否筆直,以避免錨索因張拉而彎曲的現象,使灌漿具有較大的阻力.

(6)灌漿設備安裝.裝配注漿泵和攪拌機,連接空氣、管道和注漿機.用清水沖洗水桶.無碎屑、水泥等.在水壺中注滿油,在攪拌器中加入少量水,然后慢慢打開空氣,測試攪拌器和灌漿泵.在確保攪拌器和灌漿泵正常運行的情況下,灌漿泵注入的水壓力充足,各種管道和開關連接無誤,灌漿漿料可以攪拌,漿料可以正常調整后制漿、灌漿.

(7)準備漿液.注漿材料應使用新鮮的P.O32.5普通硅酸鹽水泥,比例為市政用水:水泥:注漿添加劑=4:6:1.把水倒進桶里,然后啟動攪拌器.起初,混合速度很慢.水泥被加到桶里.水泥應連續緩慢地加入,同時應防止大量水泥倒入筒內,影響攪拌的質量與效果.

(8)灌漿.取下錨桿末端的電線插頭,將灌漿裝置連接到錨桿末端的螺紋上,慢慢擰緊灌漿裝置,檢查與灌漿泵連接的灌漿管是否暢通.啟動灌漿泵用于灌漿,啟動灌漿速度較慢,而在灌漿時攪拌時,灌漿攪拌速度較慢.在注漿中,注漿量是根據實際情況而定的.注漿后的水泥漿充分充填巷道圍巖裂隙,使原松散圍巖膠結成整體,形成承壓圍巖的注漿帷幕.

(9)單孔注漿結束標準:注漿壓力不小于3.0MPa.設計注漿壓力應達到10min以上,穩定壓力大于10min,灌漿壓力未達到,其他注漿孔出現注漿,灌漿過程中出現注漿滲漏現象,證實無堵塞現象.

(10)結束.每次灌漿后立即用清水沖洗管道與機器.

3 礦壓監測

礦壓監測為動態信息設計方法的核心內容之一.66211風巷全長900m,掘進與回采期間巷道斷面、支護強度完全滿足使用的要求.通過對錨桿和錨索在施工過程中的受力測試,監測圍巖位移和頂板離層,全面掌握巷道支護狀態,保證巷道的安全狀態.

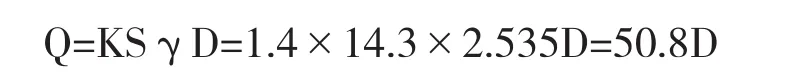

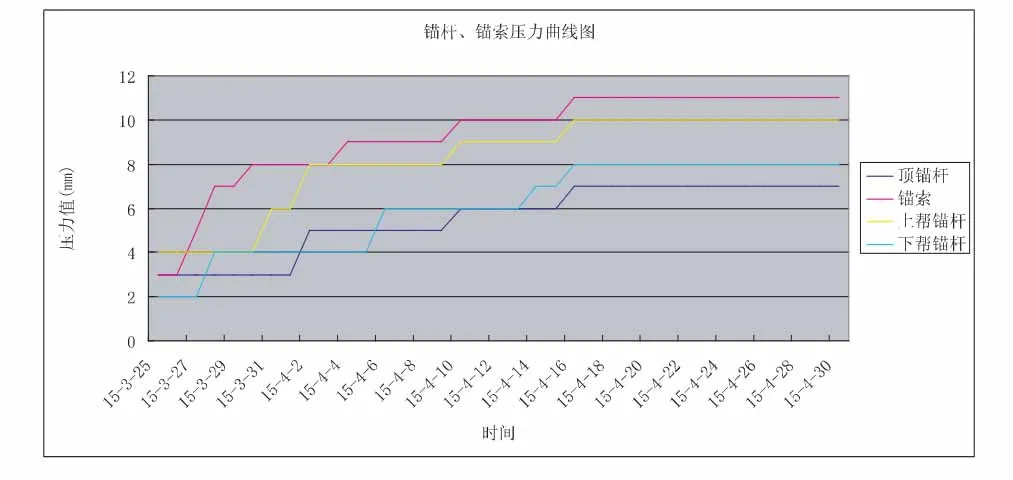

3.1 錨桿(索)載荷變化規律

通過對支護體的受力和分布情況的測試,可以更加充分地了解錨桿與錨索的工作情況,錨桿是否已經松動、斷裂,巷道圍巖的穩定性與安全性,以及錨桿的支護設計是否合理.依據監測得到的數據,提出了改進支護設計的建議.

圖3 錨桿、錨索壓力曲線圖

由圖3中的頂板錨桿、錨索壓力曲線可得出:受工作面掘進施工影響,本巷道局部頂板破碎,頂板內出現裂隙擴張等因素,導致局部錨桿錨固區域內壓力增大,使得錨桿、錨索軸向拉力上升.頂板錨索、幫頂錨桿壓力在安裝20天內一直在上升,其后基本達到了穩定狀態.

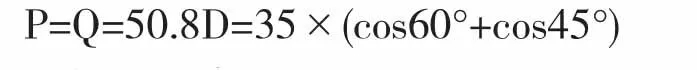

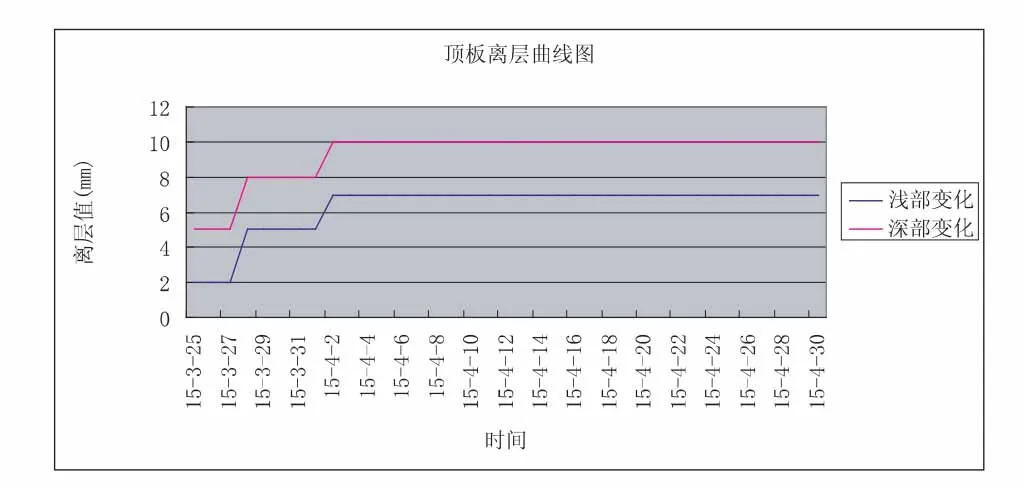

3.2 巷道頂板離層規律

通過對離層的觀察,可以推斷出圍巖內的相對離層和移動狀況,可以更好地掌握圍巖運動規律和變形規律,為支護參數的優化提供了可靠的依據.

圖4 頂板離層曲線圖

由圖4中的頂板離層曲線可得出:受工作面掘進施工影響,頂板離層儀深、淺同步出現變化,以淺部離層為主.安裝前10天,頂板剝離值一直在上升.其后基本達到了穩定狀態.

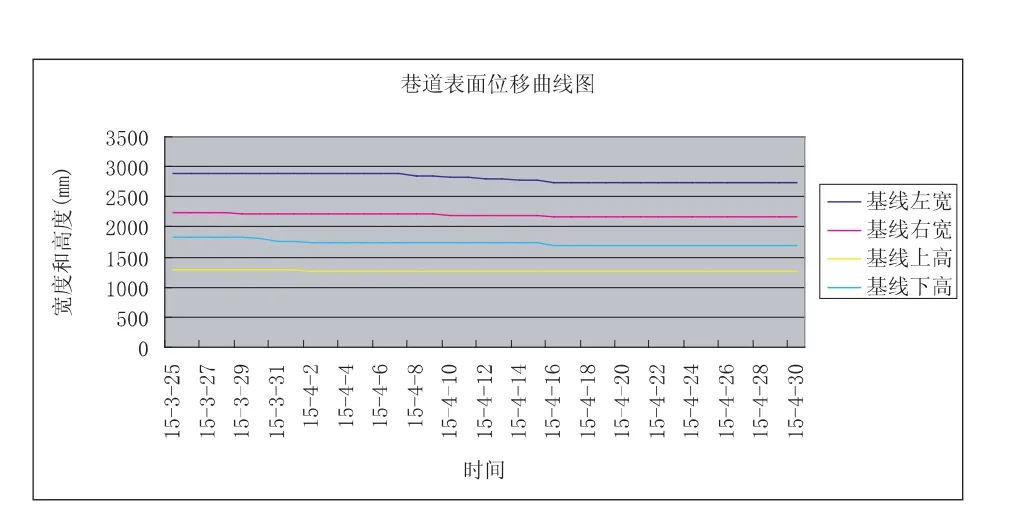

3.3 巷道表面位移規律

關鍵是監測巷道的相對變形量,并確定巷道的穩定性.

圖5 巷道表面位移曲線圖

由圖5中的巷道表面位移曲線圖可知道以下規律:巷道開挖20天后,兩幫位移基本上穩定;在兩幫位移的對比中,左幫側(即上幫側)變形速度略高于右幫側(即下幫側).巷道掘進10天后,上、下位移穩定;在頂底位移對比中,底板位移速度明顯高于頂板位移速度;根據變形速度的大小可以判斷,現有的支護體系對控制巷道位移有明顯的效果.

從以上分析,可以得出認定66211風巷支護技術支護效果能夠滿足安全回采的要求.

4 總結

淮南礦區新莊峪煤礦6611風洞沿巷道傾角較大,煤層較軟,厚煤層.使用傳統的錨索網支撐技術.鋼筋沒有加強.小煤柱嚴重變形.兩個團伙的最大位移是1500毫米,通向屋頂.嚴重下沉,頂部和底部的最大位移約為1200mm.巷道一直處于預開挖和修復狀態,僅產生70~80m的月進尺.巷道上部應分別噴漿防火.

下一階段66211風巷采用軟厚煤層沿空巷道加固支護技術.巷道開挖15~20d后,兩側位移基本穩定,最大位移約300mm,頂底最大位移約500mm,主要為樓板拱底.巷道支護系統對控制巷道頂板位移具有明顯的效果.消除了前期開挖和后期維護,有效地促進了快速開挖.月度駕駛鏡頭超過200米.上部注漿直接封閉了煤柱裂隙,防止了采空區火災事故的發生.

在沿空軟厚煤層巷道中,采用加強支護技術,巷道斷面滿足安全開采要求,符合“大斷面、強支護、支護省”的要求,保證了生產的安全.在大傾角軟厚煤層沿空掘進中,推廣應用加固支護技術具有重要意義.