正交試驗在拋擲爆破參數優化中的應用

鄭文虎

(酒泉鋼鐵(集團)有限責任公司礦產資源開發中心, 甘肅 嘉峪關市 735100)

某礦山礦體如一層層連續的層狀衍生,平面來看就像一個放大的扁豆體狀。礦體厚度穩定,一般0.5~0.7 m,平均厚度0.59 m。頂板和底板的圍巖以及礦脈的穩定性情況都比較好,礦巖層間易于辨識,水文條件簡單。礦山現采用全面法開采,但存在采礦安全性差、采準工程量大、生產效率低、貧化損失大以及綜合成本高等問題。為解決這些問題,對采礦方法做出優化。礦山擬采用削壁定向拋擲爆破充填采礦法,其要點是分條回采,長壁式工作面分采分爆,先采用拋擲爆破方法將礦體底板的圍巖側向崩落到采空區中,然后用松動爆破的手段將頂部的礦石崩下來,14 kW電耙運搬出礦到溜井。采場由充填廢石、木立柱或點柱支撐。

1 削壁拋擲爆破參數優化試驗

爆破后控制圍巖按照預想的特定方位跌落技術用在削壁回填空區方面是本次采礦方法試驗的關鍵之一[1-4]。該法采用盤區開采,淺眼落礦,回采工藝采用分采分爆兩步驟進行。第一步驟削壁充填:采取控制爆破的方式,將礦體下盤的圍巖爆下來并拋到采空區中,以作填充;第二步驟回采落礦:在炮孔中裝少許的炸藥將礦石松動壓頂爆下,電耙運搬。為了能夠滿足單個采場既快速又安全的生產,對采場回采工藝中第一步的削壁充填分采分爆的廢石合適塊度級配、拋擲充填距離、爆破對礦體的影響、成本和第二步小藥量松動爆破礦石壓頂落礦對采場頂板的破壞,提出了較高的要求[5-6]。既要求采用的爆破工藝和參數必須使削壁爆下的下盤廢石塊度均勻,大塊率低,拋擲距離達到充填采空區,對礦體破壞小,礦體保留較完整;同時又要求少許藥量松動爆破礦石壓頂爆下時盡量不干擾頂板。試驗時根據采場的實際情況,礦體賦存及開采技術條件,在調查研究了相關采礦爆破方案之后,確定拋擲爆破采用淺孔多段秒差順序爆破工藝,落礦爆破采用小藥量寬間距一段爆破工藝。為降低回采爆破部分的成本,獲取最佳的爆破參數,通過系列組合測試,得出其最佳的參數取值[7-8]。

1.1 多段秒差爆破參數優化的基本原則

(1)安全、可靠、經濟;

(2)拋擲充填效果好,爆堆塊度均勻;

(3)炸藥爆炸后釋放出的能量既能夠充分作用于礦巖,又不會破壞頂板。

1.2 多因素正交試驗

對于淺眼定向拋擲充填爆破方法,在不同的參數取值情況下最后得到的結果都是不一樣的,其中比較突出的幾個要素是排距、炮孔角度、裝藥量所占炮孔容積的比例數值等。換而言之、要想在爆破后擁有比較理想的成效,則需要在施爆前分別選擇出3個要素相互匹配的最佳取值。由于巖層內的情況是龐雜的,關于爆破參數的選取,當下并沒有一種成熟可用的手段通過公式計算即可得到,參考前輩們的經驗參數取值與實際情況相比還是有所偏差,因此最好的取值方式為現場試驗[9-10]。幾個參數組合起來的情況以冪次方的形式疊加,如果把每一種配對情況都加以試驗,那么需要付出巨大的成本,反而事倍功半。為減少不必要的試驗次數,在進行試驗時依據正交試驗法(3因素3水平),求得最適合的參數取值[11-12]。以便控制采幅,減少超挖圍巖的情況,貧損值得到很好控制,擁有比較理想的拋擲功效充填采空區。

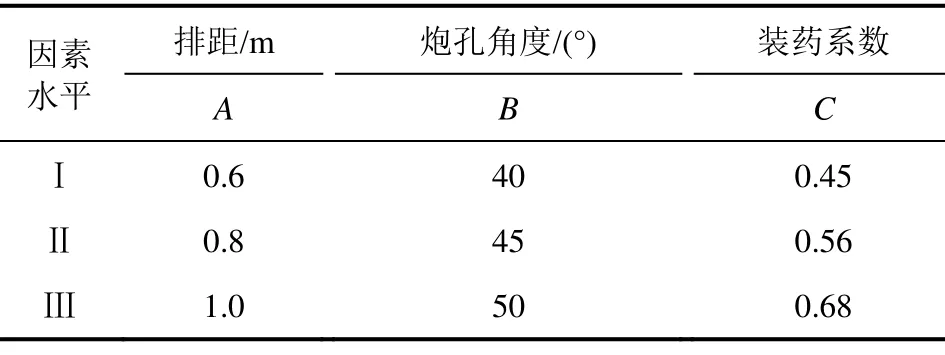

設計正交表中包含的不同水平和因素數目均為3個,選擇影響爆破作用的3個主要成分:排距、炮孔角度以及裝藥系數;三水平即對應于每個要素,在數值符合正常試驗的界限內選3個有代表意義的數值,試驗主要參數選擇見表1所示。

表1 秒差爆破主要試驗參數取值表

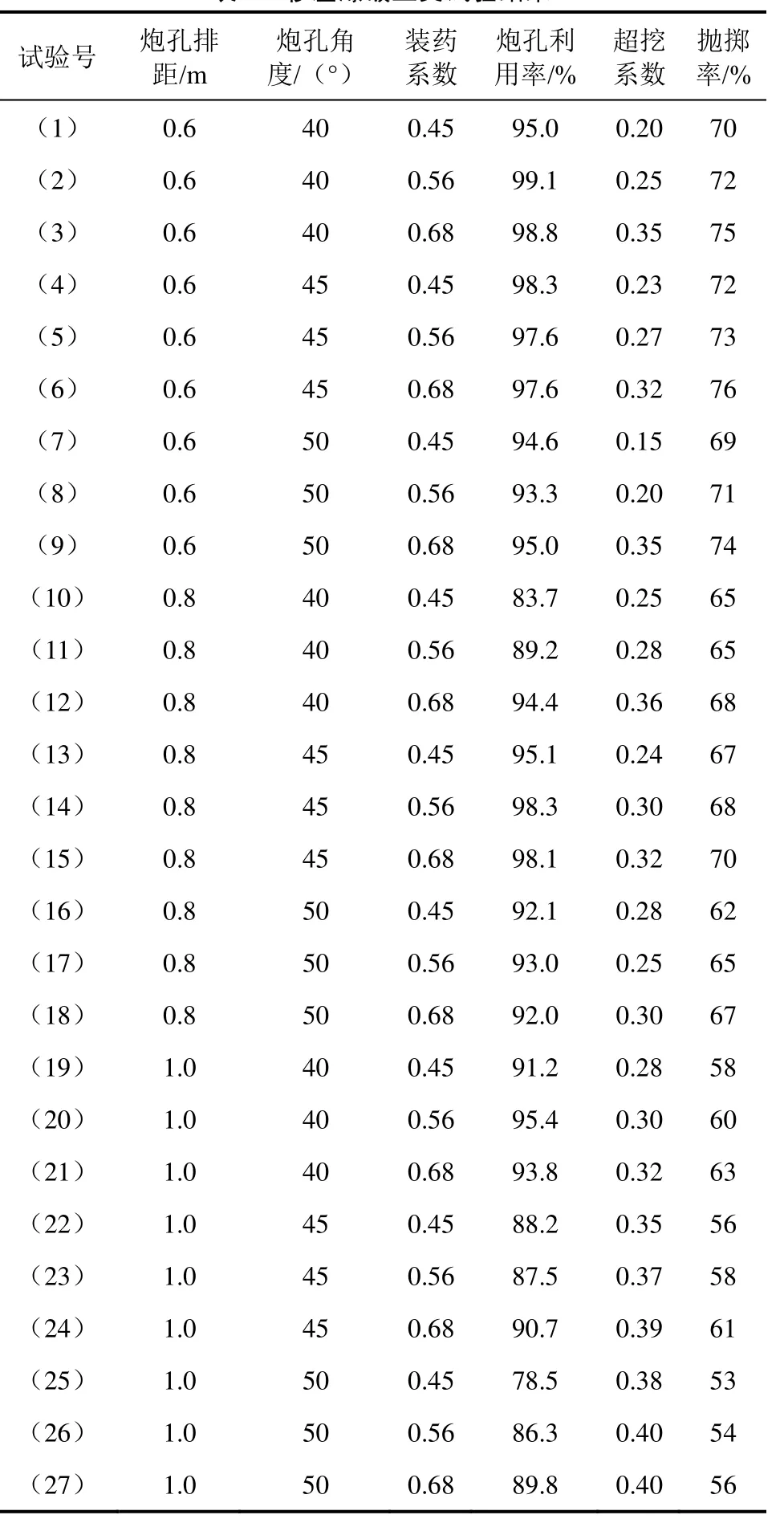

采場試驗對照表格標記每種不同試驗的編號,根據這些編號的因素互相匹配,共有 27組不同的匹配參數,在現場對這些匹配的參數一一展開驗證。

考察目標為炮孔利用率、超挖系數和拋擲率,現場爆破試驗在多個試驗采場中同時進行。選擇YT-27型氣腿子鉆機進行打孔,孔徑為Φ40 mm,深度為1.6~1.8 m,2號巖石炸藥放炮,非電秒差導爆管起爆,并現場測定炮孔利用率、超挖系數和拋擲率情況,統計結果見表2。

炮孔利用率考核實施爆破后是否具有良好成效;超挖系數考核拋擲爆破接近礦體底板的上部炮孔爆破對礦體的影響,太近會使爆破帶下礦石和爆下的下盤巖石一起拋入采空區充填,增加采礦損失率;太遠會使拋擲爆破后,留在礦體底部的下盤巖石過厚,這部分巖石會在落礦爆破后混入礦石中,增加采礦的貧化率;試驗設計最上邊的拋擲炮孔與礦體底板的距離為 0.3 m。拋擲率考核拋擲充填效果,現場測算拋擲3 m以外的巖石量與爆下巖石量之比。

2 試驗結果分析

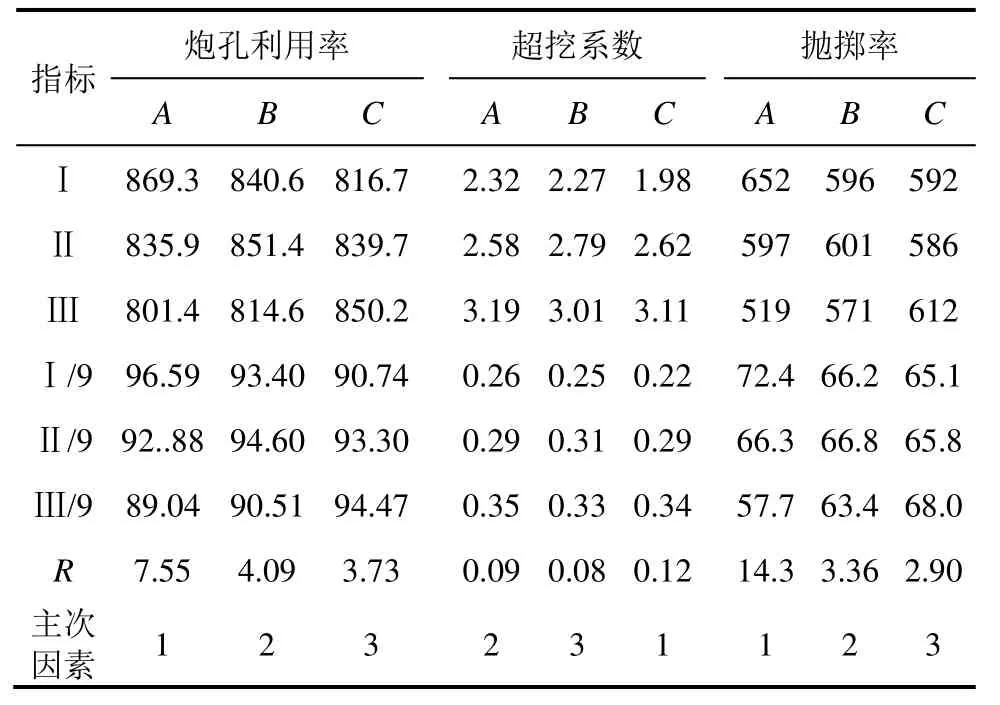

根據表2開展單個指標的R值研究,即求出每一個指標內各個要素的不同水平的總數:Ⅰ、Ⅱ、Ⅲ還有不同水平的平衡值Ⅰ/9、Ⅱ/9、Ⅲ/9和 R,從中找到相互匹配最合適的指標,并依次羅列出各個要素的重要程度。

表2 秒差爆破正交試驗結果

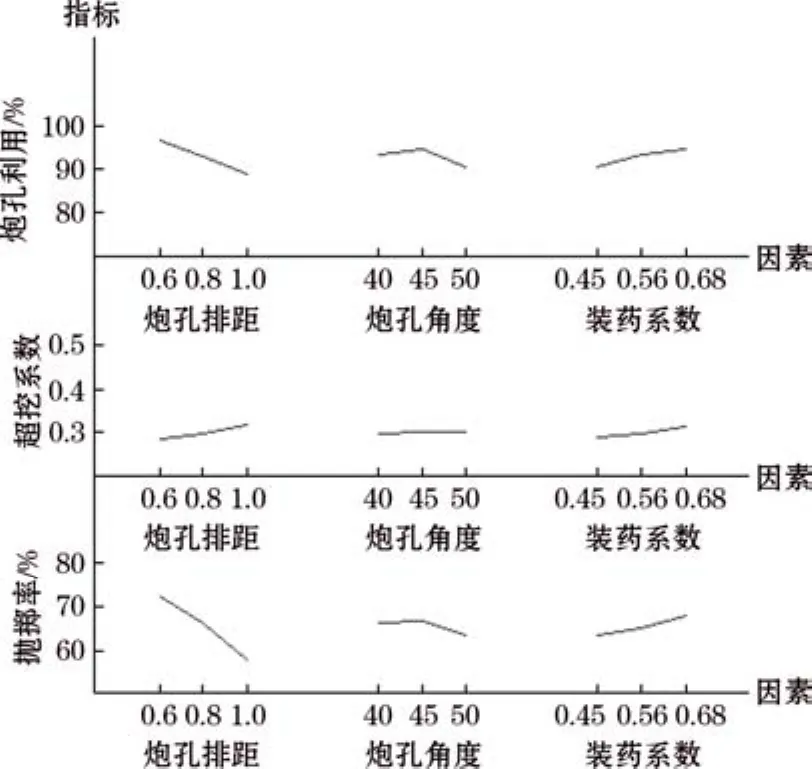

觀察表3中極差值R的大小能夠得知,各因素對炮孔利用率產生的作用大小為,R1>R2>R3,即排距的R值最大為7.55,影響最為顯著;炮孔角度的R值為4.09,占排距的54.17%,產生的影響次之,炮孔裝藥量系數的R值3.73,占排距的49.4%,產生的影響最小。對采幅超挖系數的影響而言,R3>R2>R1,即裝藥量系數的R值為0.12,影響最顯著;排距的R值為0.09,占最大R值的75%,產生的影響次之;炮孔角度的R值為0.08,占最大R值的66.7%,產生的影響最小。各因素對拋擲率產生的影響主次關系和炮孔利用率一致,但所占比例不同,這里數學計算方面的內容不再贅述。綜上所示,3個因素A、B、C對爆破效果優劣的作用主次關系為 RA>RB>RC,即排距最大,接著是角度,裝藥系數最小。由上述試驗結果分析和根據因素?指標數據繪制圖能夠得到,以炮孔利用率,超挖系數、拋擲率為主要考察目標,同時考慮炸藥單耗和成本,拋擲爆破最佳參數為排距0.8 m,炮孔角度45°,裝藥系數0.56。

表3 爆破效果分析

圖1 因素-指標關系曲線

3 結 論

(1)就各因素對某礦山的控制爆破效果優劣產生影響的大小,通過正交試驗的手段對其開展定量分析,由結果可知:排距對爆破效果產生的影響最大,隨之炮孔角度和裝藥系數所產生的影響依次降低,且當排距為0.8 m,炮孔角度為45°,裝藥系數為0.56時,爆破效果和初始目標最接近。

(2)試驗得出的參數經過現場實踐證明,采用正交試驗的手段可以將現場尋求最佳參數組合過程中試驗的次數大大降低,即人員的付出、所有物資的消耗、經濟成本各方面的成本都會減少。在今后類似情況需要尋求爆破參數的最佳組合時,該方法不失為一個簡便、快捷、高效的手段。

(3)優化爆破參數需要系統且全面的綜合考慮,務必要跟現場的實際狀況相結合,以便及時有效地調整各項參數,從而取得預期的效果。