水電廠引水管道鋼襯脫空原因分析及處理

樊 銳

(大唐石泉水力發電廠,陜西石泉 725200)

1 工程概述

1.1 工程簡介

石泉水電廠位于漢江上游陜西省石泉縣城西1 km峽谷出口處,是漢江上游最早建設的一座大(2)型水電站,是以發電為主,兼有灌溉、養殖等綜合效益的水利水電工程。工程控制流域面積23 400 km2,水庫正常蓄水位410.00 m時,庫容4.7億m3,為季調節水庫。

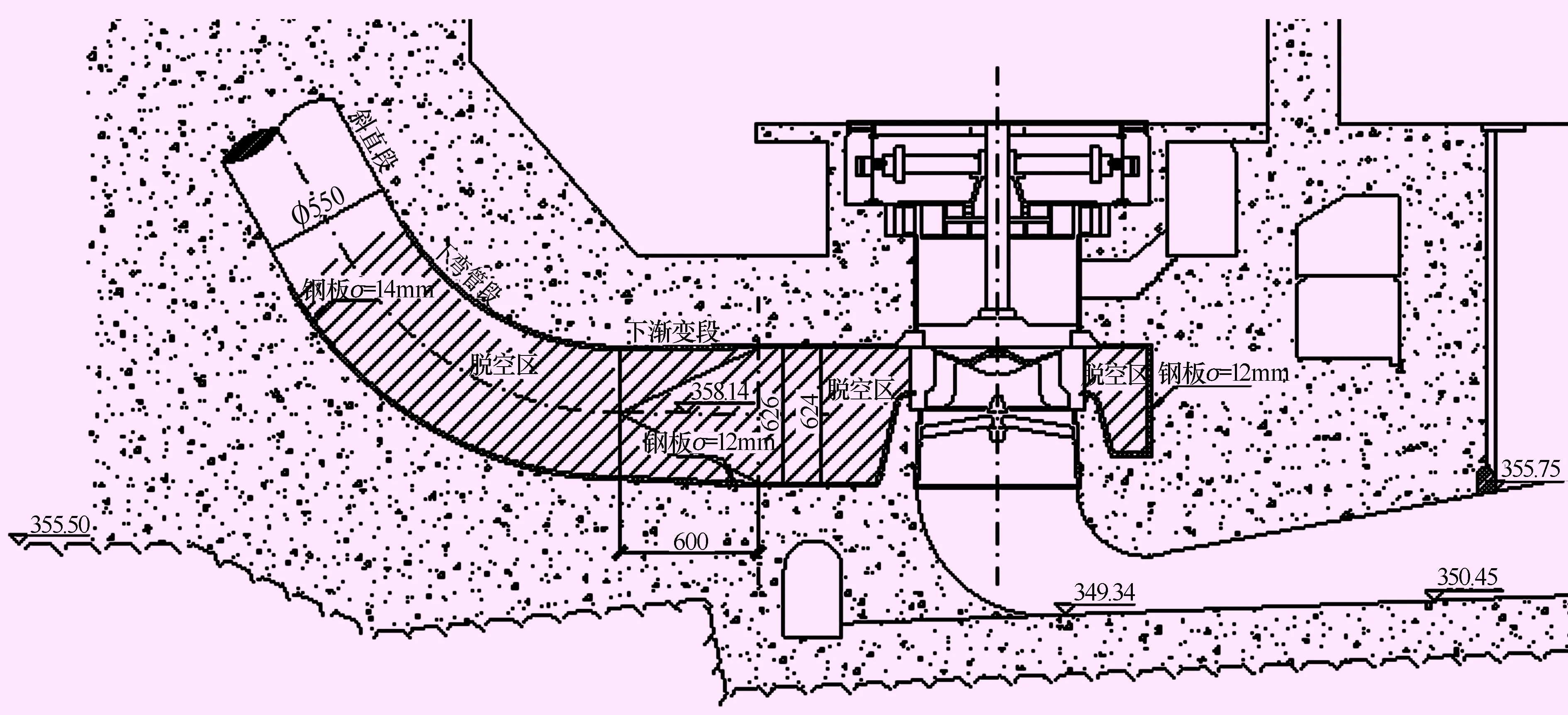

主廠房為壩后式廠房,廠內裝3臺水輪發電機,單機容量45 MW,總裝機容量135 MW。發電引水管道布置在壩內,為單元引水,每臺機組1條管道,共3條引水管道。壓力引水管道分為進口段、上漸變段、上彎段、斜直段、下彎段、下直段、下漸變段等,每條管道全長55.4 m,圓管內徑為5.5 m,單機引水流量為138.5 m3/s。

機組為中等水頭,在斜直段末端凈水頭約46 m,為了節約鋼材,在斜直段及以上部分,不設鋼板襯砌。在下彎段及其以下部分由于水頭較高,采用鋼板襯砌,襯砌段長度為20.2 m。圓管段內襯鋼板厚度為14 mm,下漸變段內襯鋼板厚度為12 mm。

1.2 脫空情況

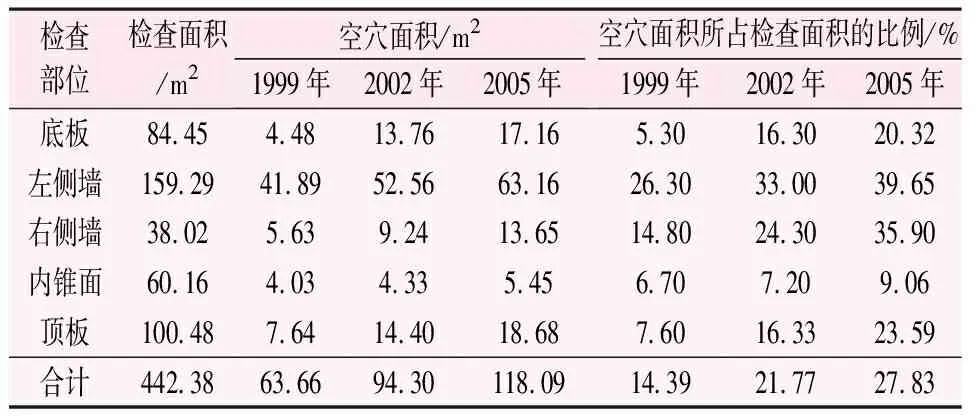

3臺水輪發電機組于1974年6月正式并網運行,至今已運行40多a時間。機組每3年大修一次,每次大修中,對機組壓力引水管道、蝸殼、尾水管錐管段進行外觀檢查,用鐵榔頭敲擊鋼襯板表面確定是否存在脫空現象。以3號機組鋼襯部位檢查為例,在檢查中發現,各機組空穴面積已達檢查總面積的20%~30%左右,呈逐年遞增的趨勢。空穴面積逐年變化情況見表1。

表1 3號機組鋼襯空穴面積變化表

2 機組過流鋼管道鋼襯脫空分析

2.1 機組過流鋼管道鋼襯脫空成因分析

經分析,造成機組過流鋼管道脫空問題的原因有以下幾點:

(1) 基礎混凝土本身密實性良好,但是在機組運行過程中,由于外力(如內水壓力脈動、鋼襯外靜水壓力、水流沖刷)作用,使得鋼襯和混凝土在接觸面產生裂隙,兩者脫離。

石泉水電廠引水管道內水壓力水頭為49.5 m,水壓力按高程呈梯形規律分布,在突然關機時,還要附加13.1 m的水錘壓力,總壓力達到6.26 kg/cm2,蝸殼頂部垂直載荷因為少了軸向水推力減小機組轉動部分載荷,這時內水壓力是作用在引水管道的主要載荷,基礎混凝土本身密實性良好,但是在機組運行過程中,由于內水壓力脈動,使得在上彎段混凝土和鋼襯接觸面產生裂隙,兩者脫離,進入到鋼襯背后,在管道放空的情況下因外水壓力作用引起鋼襯脫空或鼓包;其次,庫水、壩體滲漏水在混凝土內形成通道,進入鋼襯背后,再者,由于鋼襯接縫處焊接質量不良,往往會產生氣孔、裂紋、夾渣、咬邊、未焊透等各種焊接缺陷,這些缺陷會減小焊縫的有效承載面積,造成應力集中引起斷裂,形成水流通道,過流管道內水流會進入鋼襯背面,對鋼襯產生銹蝕破壞,并引起鋼襯脫空,管道長期在充水和放空交替作用下使鋼襯的脫空范圍不斷擴大,實際檢查也發現脫空范圍呈逐年遞增的趨勢。

圖1 機組過流管道結構示意圖

(2) 混凝土澆筑及灌漿后,在混凝土與鋼襯之間存在間隙,沒有密實地結合在一起。

基礎混凝土本身不密實,出現蜂窩、麻面、孔洞、縫隙、分層離析、缺棱少角等澆筑缺陷。混凝土澆筑時,由于施工工藝設計不合理、混凝土配合比不合適、構件連接不當、鋼管周邊配筋較為密集,混凝土振攪不實易形成空隙、振搗不均勻或與鋼襯接觸處振搗不到位、質量控制不嚴等方面的原因,導致混凝土與鋼襯之間出現脫空現象。

(3) 溫度變化(包括溫升和溫降),或者鋼管道襯板冷縮、混凝土收縮、徐變[1]以及微膨脹劑失效等影響,使得鋼襯和混凝土在接觸面產生裂隙,兩者脫離。

混凝土和鋼襯板之間的縫隙值Δ按式(1)計算[2]:

Δ=Δ1+Δ2+Δ3

(1)

式中:Δ為混凝土和鋼襯板之間的縫隙值,cm;Δ1為鋼襯板冷縮縫隙,cm,Δ2為施工縫隙,cm,一般為0.2 mm;Δ3為混凝土徐變縫隙,cm。

鋼襯板冷縮縫隙可按式(2)進行計算[2]:

Δ1=(1+μs)α×Δtr0

(2)

式中:α為鋼板的線膨脹系數,1/℃;Δt為鋼管的計算溫降,℃;μs為鋼襯板材料的泊松比;Δ1為鋼襯板冷縮縫隙,mm;r0為鋼管道內徑,cm;將r0=550 cm,μs=0.3,α=0.000 012(1/℃);Δt=15 ℃[3]代入式(2)得:Δ1=0.128 7 cm=1.287 mm。

混凝土徐變縫隙按式(3)計算[2]:

(3)

式中:p0為均勻內水壓力,MPa;Ec為混凝土的彈性模量,MPa;Δ3為混凝土徐變縫隙,cm;r0為鋼管道內徑,cm。

將r0=550 cm,Ec=24 000 MPa,p0=0.614 6 MPa,代入式(2)得:Δ3=0.014 cm=0.14 mm。

在無外力因素作用下,石泉水電廠引水管道混凝土和鋼襯板之間的理論縫隙值Δ大約為1.6 mm。

2.2 機組過流鋼管道鋼襯脫空的危害

第1種脫空現象對鋼管道危害最大,在高水頭作用下鋼管處于放空狀態,脫空部位會產生鼓包、撕裂甚至造成鋼管失穩破壞。第2類脫空現象因外水壓力較小危害次之,若此兩類脫空現象聯合作用將嚴重影響鋼管道的正常運行,這兩類脫空現象表現為脫空的深度、范圍沒有規律性,應當嚴格控制其出現。目前在中國水電站建設中,通過嚴格仔細的施工控制基本上可以有效避免此兩類脫空。第3類脫空現象較為普遍,并隨著溫度變化和水壓力作用因鋼襯的微小形變而發生變化。

實際檢查中,在機組引水管道下漸變段地板脫空處鉆孔出現冒水現象,最大水柱高度約40 cm,然后逐漸減小,冒水時間持續約10 min。說明脫空區域處于浸水狀態,對鋼襯板是不利的。

脫空的鋼襯板,無論是均勻內水壓力(鋼管內充水)還是承受外水壓力(鋼管內無水,鋼襯板承受滲水壓力)鋼襯板均可作為周邊固定的薄板[4]看待,鋼管道鋼襯與基礎混凝土局部脫空后,之間的聯合作用不存在了,將會造成局部應力集中,在內水壓及脈動壓力作用下,易形成鋼襯及焊縫的危害性裂紋,從而影響結構的耐久性及安全性;另外鋼管道鋼襯沒有了保護層,將可能引起鋼襯銹蝕,使鋼襯的有效厚度減少,承載能力下降。最終可能引起鋼襯板的斷裂破壞。

3 鋼襯脫空灌漿處理

3.1 處理原則

灌漿的目的是填補脫空和縫隙,阻斷滲水通道。石泉水電廠擬定的灌漿原則為:

(1) 面積小于0.3 m2、深度小于3 mm的空穴可以不進行灌漿處理。

(2) 對于脫空深度大于20 mm的脫空區域,采用水泥砂漿進行灌漿處理。

(3) 脫空深度為5~20 mm的區域采用純水泥漿灌注。

(4) 脫空深度小于5 mm的細小裂縫采用化學灌漿。

3.2 方案的確定

灌漿材料主要考慮2種:一是用高分子化學材料,即化學灌漿[5],此類材料強度高,膠結性好;二是水泥灌漿,即用水泥砂漿(或水泥漿),這種材料強度高,造價低。對大面積且深度較深的脫空部分采用水泥砂漿灌注[6],對小面積或較淺的脫空部分采取灌注水泥漿和化學材料漿。

由于在實際檢查中發現脫空深度均小于5 mm,且地板和側壁下部脫空區域均有滲水。選擇灌漿材料時主要考慮其可灌性、水中凝固性以及適應鋼襯板因溫度變化和水壓力作用而產生的微變形等幾方面的特性,只有選擇化灌材料比較合適。

3.3 材料的選擇

目前中國常用的化灌材料主要有7種[7]:水玻璃類、丙烯酰胺類、木質素類、環氧樹脂類、聚氨酯類、甲基丙烯酸酯類和脲醛樹脂類。聚氨酯化學灌漿材料是一種防滲堵漏能力較強、固結彈性和強度較好的防滲材料,屬于聚氨基甲酸類的高聚物,是由多異氰酸酯和多羥化合物反應而成。由于漿液中含有未反應的異氰酸基因,遇水發生化學反應,交聯生成不溶于水的聚合體,因此能達到防滲、堵漏和固結的目的。反應過程中產生二氧化碳,使體積膨脹,增加了固結體積比,且產生了大的膨脹壓力,促使漿液二次擴散,從而增加擴散范圍。漿液還有遇水不易被稀釋和沖走,膠凝時間可以控制等特點,因而在國內外使用較多,已取得較好效果。

結合工程的具體情況,施工選用的灌漿材料為2種水溶性聚氨酯漿材[8-9],即HW水溶性聚氨酯化學灌漿材料和LW水溶性聚氨酯化學灌漿材料,配合比為1∶1,這是經過改性的新型聚氨酯材料,其突出特點[10]之一是易分散于水中,遇水自乳化,立即進行聚合反應。固結物具有良好的彈性、抗滲性、耐低溫性,對巖石、混凝土、土粒等具有良好的粘接性能,漿液及其固結體無害、無毒,對水質無污染;特點之二是固結物具有彈性止水和膨脹止水的雙重作用,能適應鋼襯板的微變形情況。

4 施工工藝

4.1 施工流程

搭設腳手架→檢查空穴區域→布孔→打孔→連接灌漿嘴→灌漿→去掉灌漿嘴→擴孔塞焊→拋光磨平[11]。

4.2 施工技術要點

4.2.1 脫空區域確定

現場脫空區域檢查方式主要為敲擊檢查,但錘擊聲音受外因影響較大,此方法需要經驗豐富者才能進行判斷,而且只能判斷出有無明顯脫空的板塊,但對脫空的深度、微小空穴的檢查有難度,因此,采用敲擊法普查、振動法[4]復核和鉆孔法測量空穴深度相結合的方式是一種短時間全面檢測脫空區域的有效途徑。可以避免漏檢、判斷偏差。

4.2.2 布 孔

布孔一般應在敲擊檢查完成后進行,從起灌段開始,布孔按盡量少的原則,最低處設灌漿孔,上部設通氣孔,通氣孔又作為第2層的灌漿孔。布孔時還應充分考慮脫空深度及在該位置開孔的可灌性,布置進漿孔和排氣孔要充分考慮漿液排氣的范圍,盡量避免開孔后還存在漿液因無法排氣造成的死角,影響灌漿效果。

4.2.3 鉆 孔

鉆孔前檢查開孔位置,鉆孔的布設位置要避開鋼襯的接頭、加筋環等部位。盡量避免因其它不明標識導致鉆孔位置錯誤,對鋼襯造成損傷。

4.2.4 通風和壓水檢查

通風和壓水工作是用來檢查脫空區域的串通情況,根據壓水記錄來預估灌漿量,還可檢查外漏點。通風壓水必須注意壓水的壓力一定要小,控制在0.1 MPa,壓力過大容易形成新的脫空甚至造成鋼襯板變形。

4.2.5 灌前資料分析

在敲擊檢查、布孔鉆孔、通風壓水等工作完成后,對上述工序作業記錄進行分析,根據脫空深度的不同,配比不同濃度的漿液分區灌漿,避免脫空區域漿液無法進入,二次灌漿。譬如在灌漿中發現,下漸變段以上至下彎管段存在大面積的脫空區域,當化灌材料配比LW∶HW=3∶4的情況下[12],采用一側鉆孔灌漿,在化學灌漿液還未到達另一側最遠端時,早起漿液已經凝結,阻礙灌液行進,經現場反復試驗,化灌材料配比調整為LW∶HW=1∶4,并兩側同時進行灌漿處理則能較好地解決該問題。

4.2.6 灌 漿

灌漿施工前,要做好準備工作,根據脫空范圍估算耗漿量,配備相應的灌漿設備、材料,杜絕灌漿過程中出現中斷,造成進漿孔、送漿管堵塞。灌漿壓力可根據鋼襯的壁厚、脫空面積的大小等實際情況確定,一般壓力控制在0.1~0.2 MPa[6]。

除控制好壓力外,還應加強抬動觀測,鋼板的變形控制在0.05 mm[6]以內,一旦有異常變化,即可停止灌漿,防止鋼襯發生變形。

灌注時自下而上分層進行,用錘子敲擊震動鋼襯保證漿液流通。待各高處孔分別排出濃漿后,依次將其孔口閥門關閉,同時記錄各孔排出的漿量和濃度。以灌漿孔停止吸漿延續5 min結束。灌漿完畢后,拆卸灌漿嘴時會造成壓力的損失,這點也是關系到灌漿效果,通常采用扎管,待漿液凝固后拆除。

4.2.7 質量檢查

對鋼襯脫空首輪灌漿后的情況進行檢測,為快速高效,以振動法[13]檢測為首選,在灌漿部位安裝振動傳感器,用錘子敲擊襯砌表面,通過振動信號傳到振動測試分析儀,分別記錄振動歷時和頻譜分析信號,通過波形判定檢測區域鋼襯板是否存在微小間隙,以評定漿液的充填情況,對灌漿后未填充密實的區域,在鋼襯上重新開孔進行二輪灌漿。

5 灌漿后效果

2014年再次對2008年處理過的3號機組蝸殼進行檢查,鋼襯表面光滑,未見鼓包、開裂現象,檢查空穴面積為7.325 m2,較灌漿前脫空面積118.09 m2降低94%,其中0.3 m2以上范圍集中的空穴面積只有1.45 m2,表明施工質量優良,效果良好。

6 結 語

石泉水電廠利用機組大修分別對3臺機組引水鋼管道空穴進行化學接觸灌漿施工,有效地解決了管道存在的缺陷。化學接觸灌漿[14]解決了水泥灌漿后由于水泥的干縮形成的二次脫空等難題,并達到非常好的效果。故聚氨酯類化學接觸灌漿是根治鋼管道鋼襯板淺層脫空病害的一個最有效的辦法。本次工程處理工期短,使用的化灌材料、施工工藝先進,技術成熟,不僅在漢江流域是項革新,也為其它類似工程提供了經驗。