耐磨鋼球剖面裂紋產生原因分析及改進措施

許興軍

(常熟市龍特耐磨球有限公司,江蘇 常熟 215511)

引 言

耐磨鋼球(以下簡稱“磨球”)是礦山等行業磨礦的重要介質,磨機向大型半自磨機方向發展,對磨球質量提出更高要求。磨球直徑也向大直徑方向發展,最大直徑可達到160~180 mm,磨球生產的難度、工藝控制穩定性及工裝模具的要求都很高;尤其是磨球質量控制穩定,生產優良性能的磨球尤為重要。磨球質量好壞直接關系到磨礦的生產效率。為進一步提高磨球質量,本文從磨球生產各主要工藝環節入手,分析磨球剖面裂紋產生的原因,提出改進的措施,并消除生產企業與客戶之間關于磨球剖面裂紋的一些誤解。

1 磨球剖面裂紋的形狀及分布

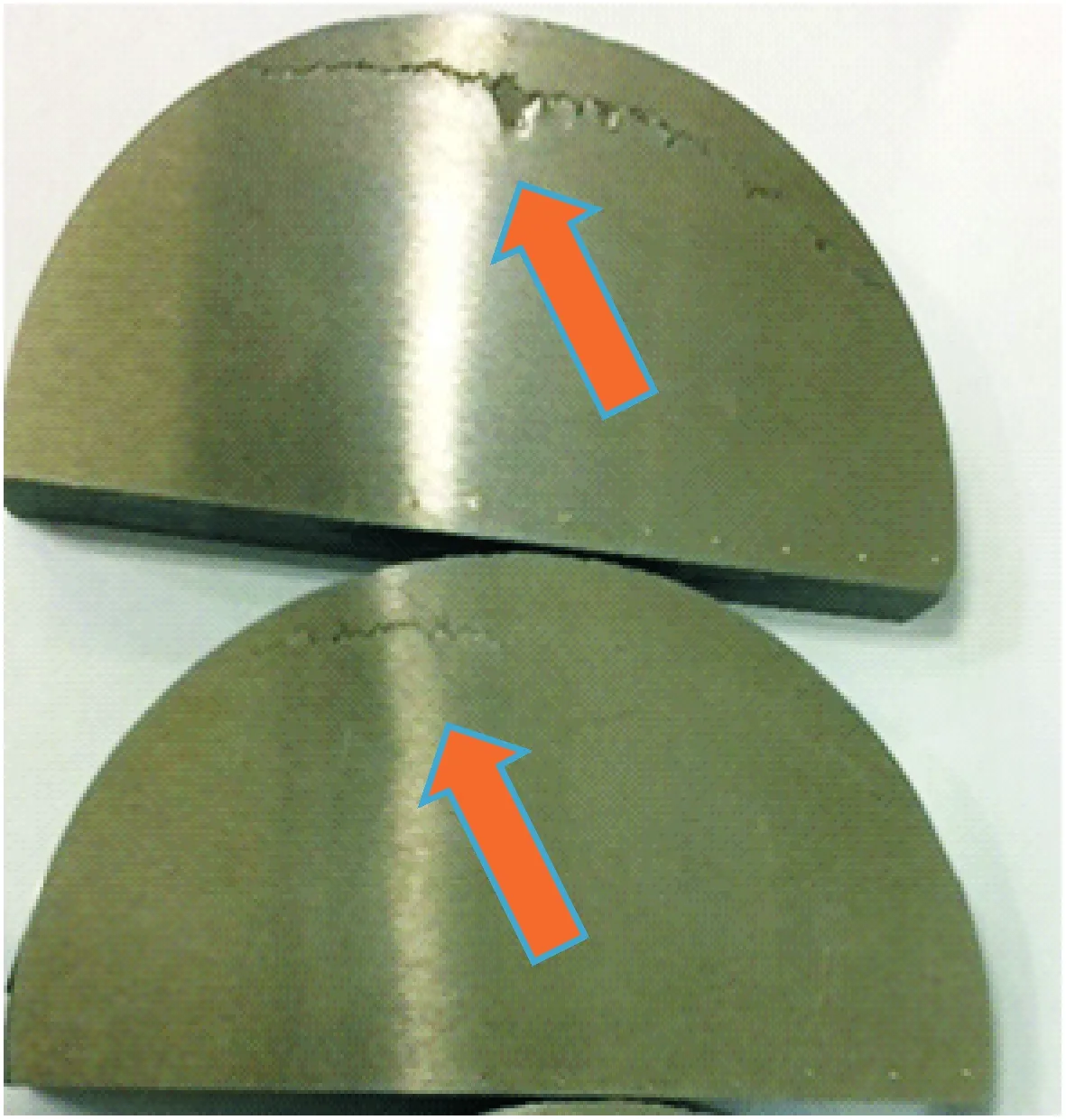

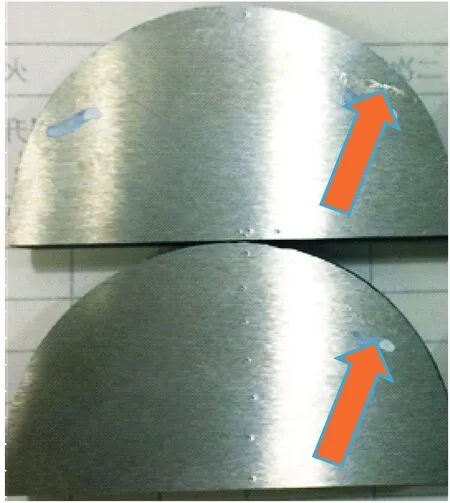

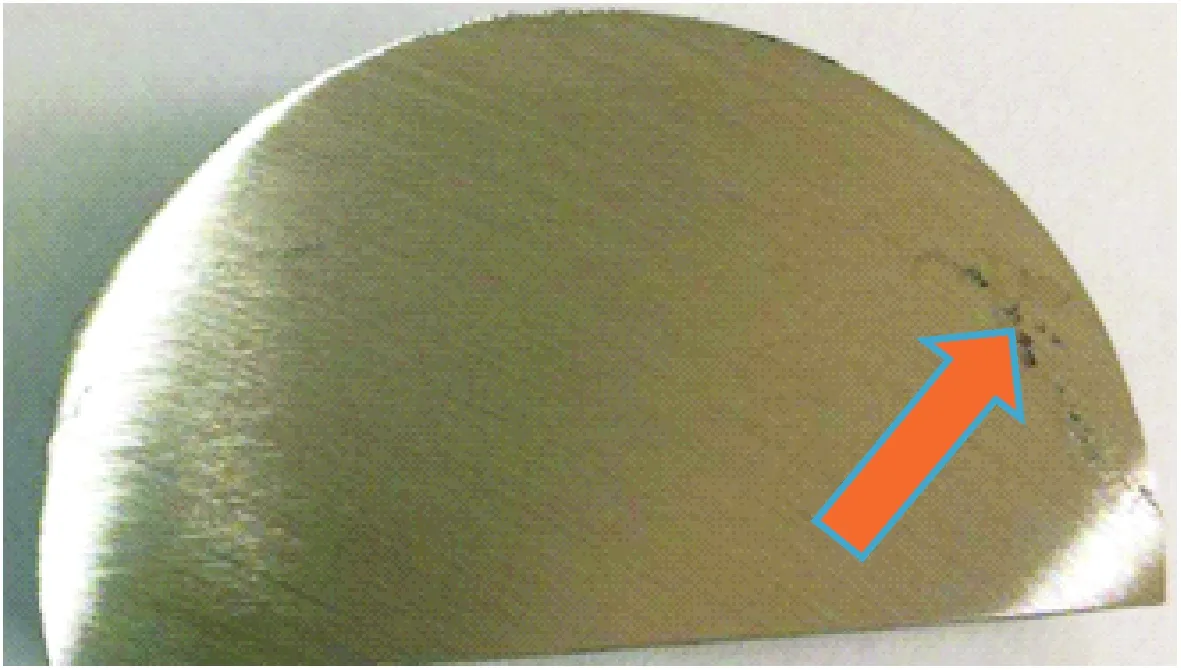

磨球硬度檢驗前需要對磨球進行線切割取樣,抽取磨球中心位置試樣(磨球剖面),再經過平面磨床磨去試樣線切割痕跡,再對磨球剖面進行硬度測試,測試硬度時常發現磨球剖面存在裂紋。裂紋的位置和形狀主要為:1)在磨球剖面表面以下1/4半徑處出現一條直線型或斷續直線型的裂紋特征,如圖1所示。2)在磨球剖面近邊緣的兩邊表現為“八”字形或單“八”字形一條或數條的短裂紋特征,該裂紋表現為淺顯的或者隱性的微裂紋;有比較明顯的肉眼可見,有不明顯的隱藏在球體剖面近邊緣的地方,有時僅出現在磨球剖面的某一邊,如圖2所示(箭頭所指)。

圖1 剖面粗大裂紋

圖2 剖面微小裂紋

2 磨球剖面裂紋的原因分析2.1 磨球生產主要工藝過程

一般磨球生產企業的主要工藝流程如下:圓鋼加熱—鍛軋成球—冷卻淬火—出水冷卻(出水溫度)—回火前冷卻—回火[1]。

2.2 從磨球生產為主要工藝過程分析裂紋產生的原因

2.2.1 圓鋼加熱

圓鋼是磨球生產不可或缺的主要原材料。隨著礦山磨機直徑的不斷加大,對磨球生產提出更高的要求,磨球向高碳、大直徑、高強度、高硬度、不破碎方向發展。現在的磨球材料主要為高碳低合金鋼,碳含量高達0.7%~1.0%[2],所以材料加熱要求很高,不能出現過熱、過燒等現象;在生產實踐中發現加熱溫度偏高或加熱時間偏長,淬火造成馬氏體組織粗大等往往殘余應力較大,切割引起磨球剖面裂紋,裂紋如圖1所示。所以加熱溫度和時間必須嚴格控制,現在的磨球加熱已經用步進爐、環形爐等先進加熱設備,可以實現對加熱溫度、加熱時間的有效控制。

2.2.2 鍛軋成球

鍛軋是鍛造、軋制磨球的不同的生產方式,主要是磨球成型的過程。這個過程與磨球剖面裂紋的關系不大,本文不在此詳細敘述。

2.2.3 冷卻淬火

冷卻淬火是制造磨球主要的控制過程,是磨球強度指標實現的過程。這一過程控制非常重要,主要是控制磨球淬火溫度、淬火水溫度及磨球淬火出水溫度。對于高碳鋼球一定要試驗尋找出最佳的出水溫度,才能有效防止磨球淬火開裂。淬火過程冷卻要均勻、淬火充分,又不至使磨球淬火開裂或磨球產生剖面裂紋;淬火過程控制不到位,入水溫度偏高,可使磨球剖面產生微裂紋,如圖2所示。對于某些更高碳含量的鋼種余熱淬火往往造成直接的淬火開裂,考慮采用“二次加熱淬火的新工藝”。

2.2.4 回火前冷卻

生產實際證明:磨球進回火爐前要進行充分冷卻,不同的鋼種磨球應用不同的冷卻溫度,如果回火前冷卻不到位(偏高),回火后的磨球硬度略偏低,其磨球剖面呈現如圖2所示的微裂紋,即“八”字形裂紋或單“八”字形裂紋現象,在磨球剖面的兩個近邊緣部位出現。試驗證明:回火前冷卻充分的磨球回火后不會出現磨球剖面裂紋現象。

這種“八”字形的微裂紋往往給客戶一個錯覺,認為是磨球本身的質量問題。而通過進一步試驗和觀察:這種剖面裂紋往往出現在線切割最先切割的面上,而后切割的剖面卻是無裂紋的,這應該是磨球在切割過程中殘余應力釋放產生的微裂紋;就是說如果磨球不被切割,其內部不存在裂紋,可以通過無損探傷來檢查是否有裂紋的存在。實際上磨球經過淬火、回火后其內部的殘余應力仍然存在,只是通過回火將殘余應力降到更小。所以有時磨球剖面微小的或者隱性的裂紋不影響磨球的力學性能,不影響后續礦山使用。

2.2.5 回火

回火是磨球生產一個重要工藝控制過程,淬火后的磨球必須配以低溫回火才能得到最佳的強度、韌性的組合。回火應及時,一般不應超過6h。如果回火溫度偏低或時間偏短,回火后的磨球剖面往往存在微裂紋的現象,如圖2所示。這實質上是磨球回火溫度不夠、回火不充分、回火不均勻造成的。因回火溫度不夠產生的裂紋,可以通過增加回火溫度重新回火來解決。檢驗過程中發現,磨球回火后立即進行線切割,磨球的剖面有時也會出現剖面裂紋。

3 磨球剖面裂紋的改進措施

3.1 圓鋼加熱

在滿足鍛造或者軋制工藝溫度的情況下,鍛造磨球圓鋼的加熱溫度向低溫度控制,大致在1050~1080 ℃之間;軋制磨球的加熱溫度大致在890~950 ℃之間。主要防止加熱溫度高、加熱時間長造成圓鋼晶粒長大,造成材料的力學性能降低,出現裂紋等現象。

3.2 冷卻淬火與出水溫度

主要控制磨球淬火溫度、淬火水溫度、磨球出水溫度。對于高碳合金鋼等淬火易開裂的磨球提高磨球出水溫度、降低淬火溫度是減少磨球開裂或磨球剖面裂紋最有效的控制措施。并配合落球試驗來確認最佳的磨球出水溫度范圍。磨球淬火過程中必須得到充分、均勻的冷卻,必要時增加攪拌裝置。降低淬火入水溫度、提高出水溫度,磨球淬火開裂現象基本消除[3]。

3.3 回火前冷卻與回火

磨球回火前必須得到充分、有效的冷卻。要不斷試驗不同材料磨球的回火前冷卻溫度。生產實際證明:回火前冷卻溫度一般控制在50~60 ℃范圍,根據材料成分的差異,有的磨球冷卻溫度可控制在室溫狀態,不宜追求更高溫度。根據氣溫的變化要嚴格控制進回火爐溫度,根據氣溫變化來調節冷卻風機的開、關數量及位置,測量冷卻溫度時要注意兩側與中間區域磨球溫度差別,中間磨球溫度往往高于兩邊,有時中間位置可以單獨開一組風扇,加強冷卻效果。

回火前磨球冷卻溫度的檢驗很重要,必須作為常規檢查項目,通常用一種測溫筆可以精準測量出磨球的冷卻溫度,可以有效防止磨球剖面裂紋的產生。

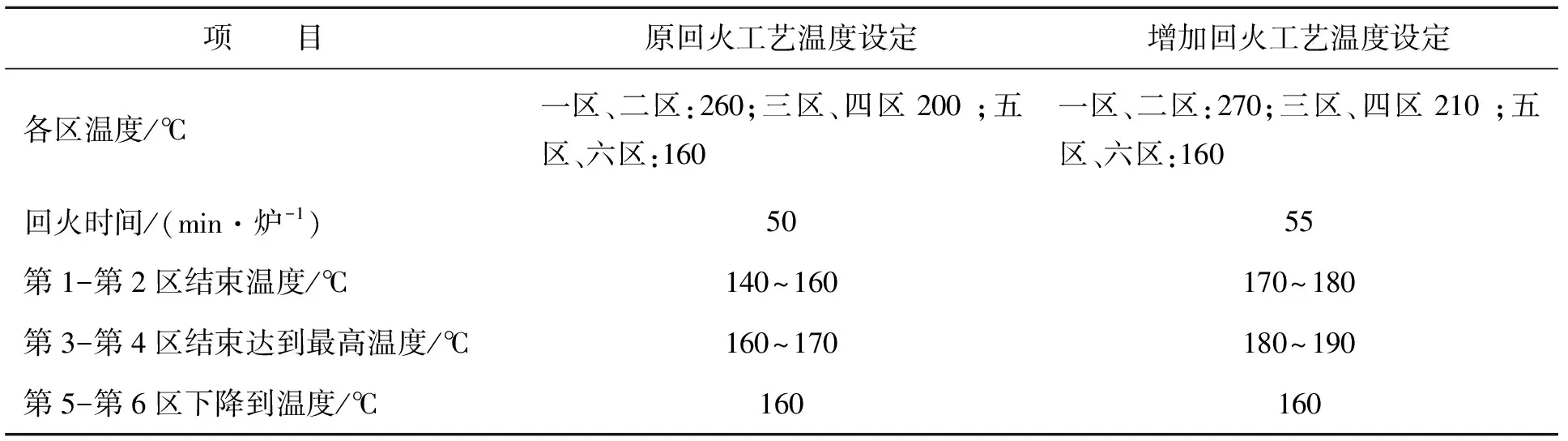

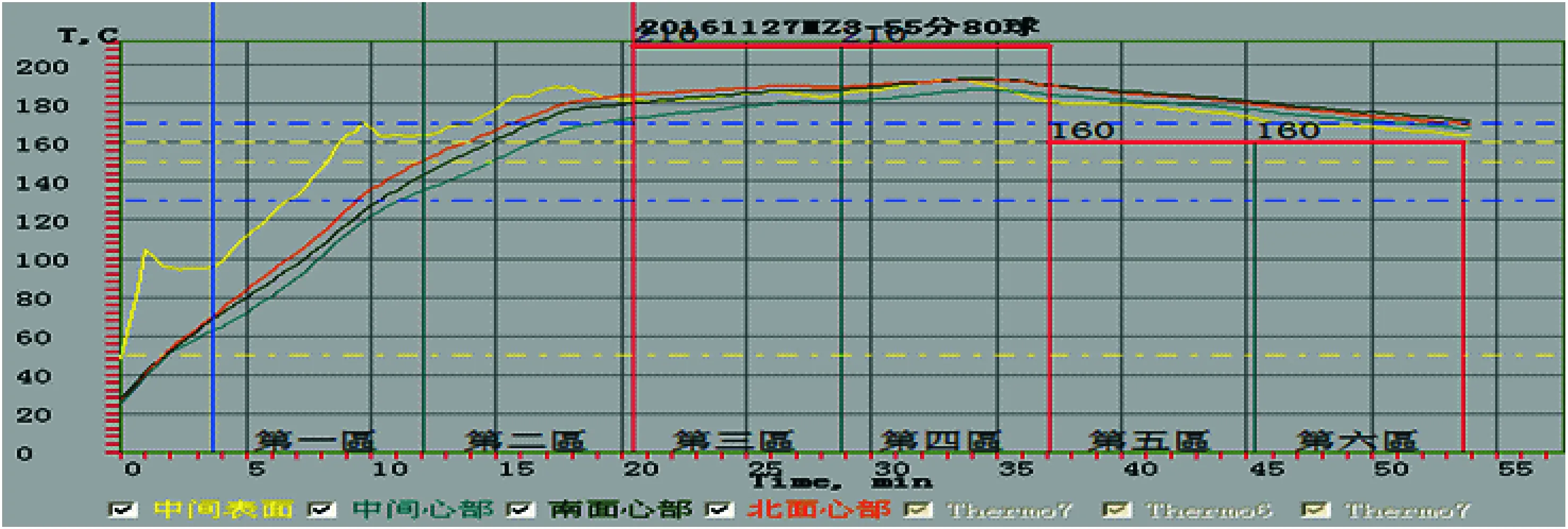

回火過程主要關注回火溫度和時間是否充分和適宜,需要試驗驗證所需要的回火溫度及回火時間。磨球回火應加裝回火攪拌風扇,加強回火氣氛流動,才能達到回火均勻性。有條件的企業應該采用連續式網帶回火爐,球體單個平鋪在網帶上,采用天然氣燃燒,并充分攪拌,這樣回火的效果會更好。舉例說明:對于已經產生剖面裂紋的磨球,提高回火加熱溫度,延長加熱的時間,消除磨球剖面裂紋。增加回火后溫度實驗設定如表1所示;正常回火溫度曲線如圖3所示;增加回火溫度及時間回火溫度曲線如圖4所示。

表1 增加回火后溫度實驗設定

圖3 正常回火溫度曲線

圖4 增加回火溫度及時間回火溫度曲線

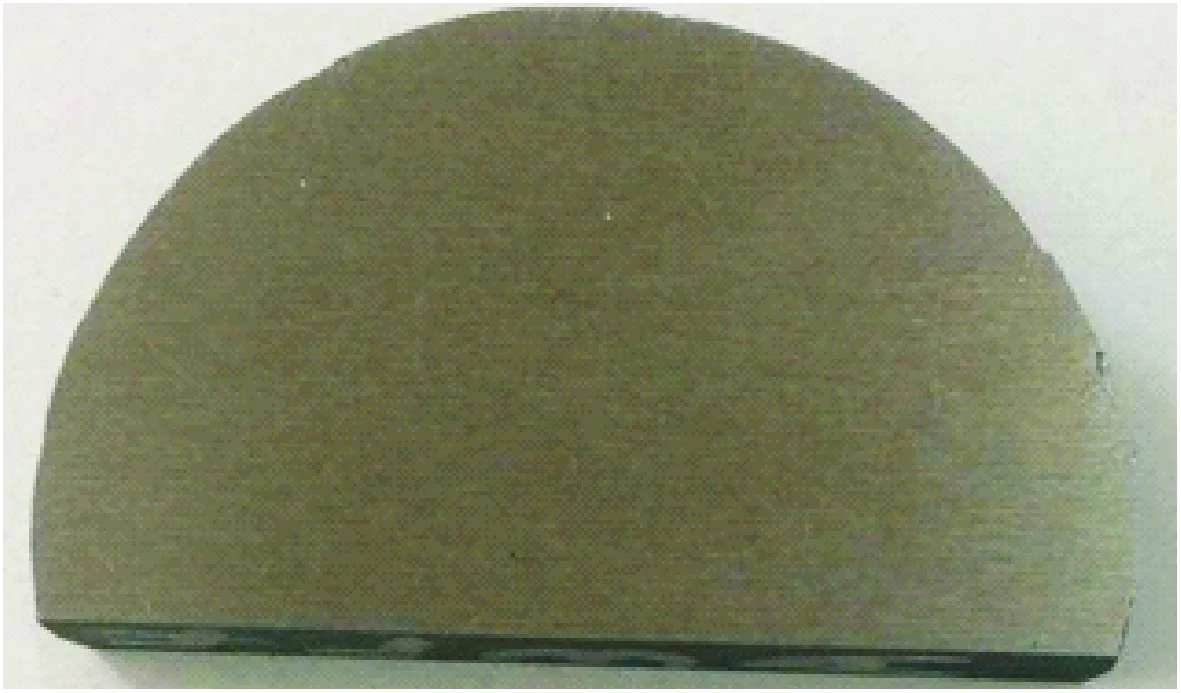

實驗對比說明:提高回火工藝溫度,一區、二區增加10 ℃,三區、四區增加10 ℃;提高回火工藝溫度后,溫度速率增加較快,回火最高溫度由160~170 ℃提高到180~190 ℃,增加了近20 ℃,增加了磨球回火的效果,回火后磨球剖面微裂紋情況改善明顯或裂紋消失,如圖5, 6所示。

圖5 磨球剖面邊緣裂紋

圖6 提高回火溫度或重新回火裂紋消除

這個實驗說明:提高回火溫度或重新回火是對已經產生剖面裂紋的磨球最佳的糾正措施。

3.4 磨球剖面磨削裂紋

磨球切片在線切割完成后需要在磨床上磨兩個切割面,磨去磨球線切割痕跡,磨削深度0.5~1 mm左右,磨床磨的過程中由于壓下量偏大,切片表面局部燒傷形成磨削裂紋。磨削裂紋呈現網絡狀分布與應力裂紋有本質不同。在斜對著光看磨削裂紋清晰可見,還可以通過剖面研磨,化學試劑腐蝕后看磨削裂紋會清楚顯示出來,還伴隨局部燒傷。有時客戶檢驗磨球時也會產生磨削裂紋,認為是磨球質量問題,這是一個誤解。

4 結束語

(1)降低加熱溫度、提高淬火出水溫度、加強磨球回火前冷卻,這些是減少或消除磨球剖面裂紋的有效措施。

(2)磨球剖面裂紋通過回火不能完全去除時,應該首先考慮原材料(圓鋼)加熱溫度偏高所致,降低加熱溫度。

(3)磨球剖面裂紋本質上是應力裂紋,可以通過提高回火溫度或者重復回火消除剖面裂紋。

(4)應力裂紋和磨削裂紋有本質的特征差異,應力裂紋是磨球本身殘余應力釋放造成的,磨削裂紋是研磨過程中壓下量不均勻、局部燒傷造成的,這兩類裂紋應加以區別。