高壓大容量半導體閥設備技術研究

汪 濤,田 杰,丁久東,李樂樂,潘 淳

(南京南瑞繼保電氣有限公司,南京 211102)

0 引言

隨著電力電子技術及元器件的發展,其在柔性輸電領域的應用越來越廣泛。利用大功率電力電子設備的快速響應能力,可實現對電壓、功率潮流的平滑控制,提高傳輸功率的能力,改善電能質量;也可以實現高壓大功率直流輸電[1]。在大容量無功補償應用方面,有SVC(靜止無功補償器)、STATCOM(靜止同步補償器)、TSC(晶閘管投切電容器)、TCSC(晶閘管控制串聯電容補償器)、CSR(可控電抗器)等[2],已投運的埃塞俄比亞HOLETA變電站 SVC容量達 900 Mvar。在HVDC(高壓直流輸電)應用方面,昌吉-古泉工程電壓已達±1 100 kV,功率12 000 MW。柔性直流輸電方面,建設中的張北工程電壓達±535 kV,功率3 000 MW。

高壓大容量柔性輸電技術的快速發展對核心設備半導體閥的設計、控制和試驗技術提出了更高的要求。閥的工作電壓越來越高,容量越來越大,采用何種拓撲設計滿足特定的應用需求是一個必須解決的問題,比如閥設備設計中的散熱、絕緣、過電壓、抗震等。閥控制設備的控制對象數量成倍增加,處理數據的規模和速度要求越來越高。半導體閥設計復雜,涉及很多技術和學科,包括半導體及驅動技術、閥拓撲技術、高壓及絕緣技術、多物理場仿真技術、機械制造及集成技術、閥設備控制與試驗技術等。

本文研究了半導體閥在柔性輸電領域中的多種應用,分析了半導體閥的2種典型拓撲結構及特點;介紹多種物理場解決閥設計的問題,并研究了不同拓撲結構的驅動控制保護技術和閥控制技術原理;同時,結合國內一些工程應用實例的實施經驗,指出其存在的一些問題和今后的研究方向。

1 功率半導體及閥設備

隨著智能電網建設的發展,高壓大容量柔性輸電技術應用發展迅速,對功率半導體的基本要求是單一器件功率密度大,器件導通及開關損耗小,易于串并聯使用。

目前用于電力系統的功率半導體器件主要有SCR(晶閘管)、IGCT(集成門極換流晶閘管)、IGBT(絕緣柵雙極晶體管)、IEGT(注入增強柵晶體管)等。SCR為半控型器件,廣泛應用于SVC,TSC,CSR和直流輸電換流閥等,其門極控制采用電流驅動[3],開關頻率為電網頻率;IGCT為全控型器件,集成了門極驅動電路,工作頻率在數百赫茲至一千赫茲[4],其驅動功耗大;IGBT和IEGT為電壓驅動型全控器件,廣泛應用于SVG和柔性直流換流閥等,其驅動功率小,開關頻率可達數千赫茲;根據封裝不同,分為焊接型IGBT和壓接型IGBT;焊接型IGBT為單面散熱、功率較小、失效后為開路模式,壓接型IGBT為雙面散熱、功率更大、失效后為短路模式[5]。

BIGT(雙模式絕緣柵晶體管)將IGBT和二極管集成在一個芯片上,可以實現更大功率密度,但是器件在關斷期間需要根據電流方向調整驅動電壓,控制復雜[6]。寬禁帶半導體技術發展迅猛,SiC相對Si半導體材料,其耐壓是Si的10倍,熱阻是Si的3倍,結溫可達250℃[7]。美國Cree公司已經研發了27.5 kV的SiC IGBT[8],Virginia Tech的電力電子中心CPES研究采用10 kV的SiC MOSFET開發全橋模組用于MMC(模塊化多電平換流器)[9],SiC半導體器件開關速度可以很高,其應用可以有效減小半導體閥設備的體積和重量。

高壓大容量半導體閥工作電壓數百千伏,容量數百兆瓦,采用目前任何一種功率器件,單一元件都無法實現。因此需要將多個同型號的功率器件按照一定的拓撲結構組合成一個高壓大容量電子開關設備-半導體閥。

2 閥拓撲與電氣設計研究

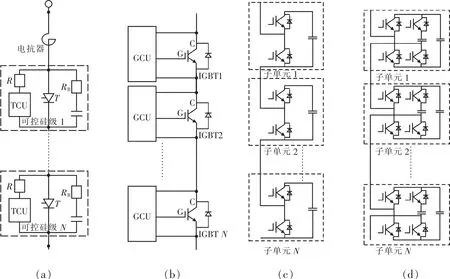

半導體閥主要由功率半導體器件組成,包括阻容器件、控制電路等輔助器件,其最基本的拓撲結構主要有功率器件直接串聯型拓撲結構和子單元級聯型拓撲結構2種,如圖1所示,其中子單元可以有很多種不同的電路單元[10]。

圖1中(a)和(b)為功率器件直接串聯型拓撲,圖1(a)為晶閘管閥,晶閘管直接串聯在一起,每級晶閘管并聯了阻尼吸收電路和TCU(晶閘管控制單元)等[11],典型應用如高壓直流輸電、CSR等;圖1(b)為直接串聯型IGBT閥,IGBT器件直接串聯在一起,每級IGBT并聯了均壓電路和GCU(門極控制單元)等[12],典型應用如兩電平的柔性直流輸電、三電平直串式SVG等。

圖1 直接串聯型拓撲與子單元級聯型拓撲

圖 1(c)和圖 1(d)為子單元級聯型拓撲, 閥設備由很多個子單元串聯組成,每個子單元由不同數量的開關器件和電容組成,圖1(c)和圖1(d)都為IGBT閥,子單元可以為半橋、全橋及其他類型拓撲,典型應用如柔性直流輸電MMC和H橋級聯型SVG等。關于新型子單元拓撲在模塊化多電平換流器中的應用,國內外學者做了很多研究,文獻[13-17]等主要從減小諧波含量、降低閥損耗、減少元器件數量、減小閥體積,快速隔離直流故障能力等方面做了相關研究。

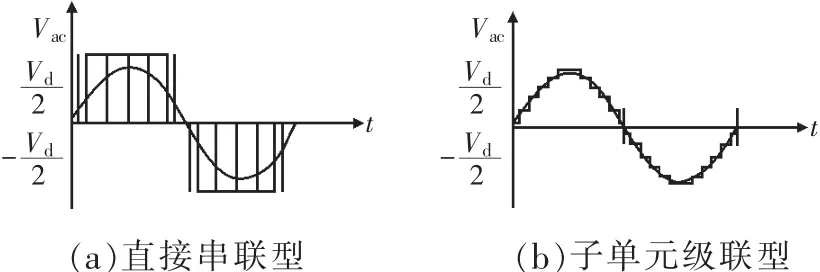

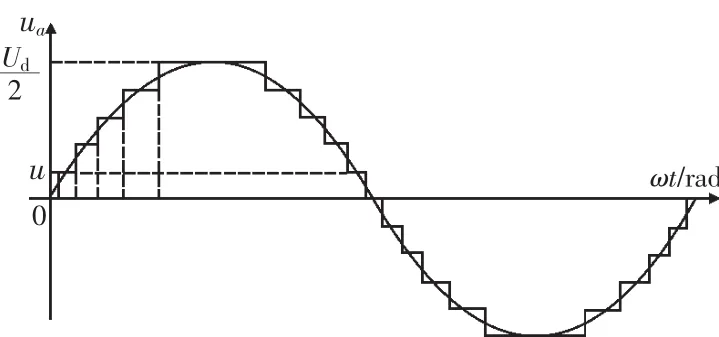

器件直接串聯型拓撲,閥設備等效于一個高壓開關,所有功率器件同步開通和關斷,通過PWM(脈沖寬度調制)技術模擬正弦波輸出[18],功率器件應具備易串聯、失效后自動短路的特性[19]。串聯型拓撲交流輸出諧波含量大,需要裝設較多濾波器,為了減小諧波含量,一般開關頻率不能太低,IGBT閥開關頻率可達1~2 kHz,對于百兆級的閥設備,開關損耗很大[20]。圖2(a)給出了直接串聯型拓撲的換流器交流側輸出電壓波形。

子單元級聯型拓撲,閥設備由多個子單元串聯組成,每個子單元內有儲能電容,通過控制不同子單元中功率器件的開關,各子模塊電容電壓根據需要疊加形成輸出的電壓波形,當子模塊個數較多時,交流輸出的諧波含量小,對濾波器要求較低。通過優化的閥控制策略,在輸出波形的臺階變化處,可以保證只有極個別模塊需要開關,每個器件的開關頻率較低,開關損耗較小[21]。針對IGBT閥的應用,柔性直流輸電MMC的器件平均開關頻率在100~200 Hz,H橋級聯型SVG的器件平均開關頻率在300~500 Hz。如圖2(b)給出了子單元級聯型拓撲的換流器交流側輸出電壓波形。

圖2 換流器交流側輸出電壓波形

閥電氣設計針對閥的電應力裕度,如串聯或者級聯單元個數的選擇,各元器件參數設計,以保證閥在長期運行工況、各種系統故障運行工況、暫態沖擊性運行工況下,閥整體及所有部件的電壓及電流應力裕度安全。研究閥運行的各部件及總體故障率,設計一定的單元冗余度保證閥可靠運行。分析閥的總體損耗,各元器件損耗分布及溫升裕度,研究如何降低閥損耗。文獻[21-26]研究了閥可靠性與串聯單元數量設計、主電路參數設計、閥過壓及過流保護設計。文獻[27-28]研究了閥通用損耗計算方法。不同半導體器件、不同拓撲構成的閥,不同應用領域的閥,電氣設計的要求不盡相同,研究的對象和領域眾多,本文僅介紹一些通用設計原則。

3 閥多物理場仿真與結構設計研究

設計一個工程閥設備實體,包括子單元結構設計、閥組件結構設計、閥塔結構設計、閥懸吊或者支撐結構設計;進出線及銅排、光纖、水路及冷卻系統設計、檢修通道等設計;還需要考慮絕緣配合、防火、防震等要求。涉及很多工程設計技術,其中多物理場仿真分析技術的應用越來越重要。

閥設備在運行中存在多種物理場,如溫度場、電磁場、位移場等[29]。在實際工程中非常復雜的結構都可以離散為有限個單元組合的有限元模型,通過有限元分析方法可以分析閥設計中的各種物理問題。通過對閥設備運行中存在的多物理場仿真,可以減少設計樣機試驗驗證的反復,節約試驗成本,縮短半導體閥設計的開發周期。溫度場仿真可以分析半導體器件的結溫,電磁場仿真可以分析閥塔的電場、磁場分布,位移場仿真可以分析閥塔的抗震能力。

閥設備核心功率器件的額定參數選擇是一項重要的設計工作,器件參數選擇過大,設備造價高且容易帶來浪費,選擇過小,在惡劣工況下一旦發生過負荷可能造成設備損壞。以某閥設備設計為例,引入溫度場和流場的仿真分析可以設計水冷系統的流速,計算流阻和散熱器溫度。當閥設備的額定運行功率確定后,功率器件的額定損耗及最大損耗可以計算出來,在水冷系統設計過程中,仿真技術可以校核散熱器表面的溫升和半導體器件的結溫[30-32]。文獻[33-34]通過研究熱敏感電參數在線提取大功率半導體器件的結溫,文獻[35-36]研究基于結構函數的IGBT熱阻測試方法,這些都為實際校核基于溫度場和流場的仿真提供了物理測量方法。通過仿真對比分析圖3中2種不同水冷散熱器結構,優化了水道的形狀,降低了熱阻和流阻,散熱器的流阻從200 kPa降至88 kPa,熱阻由6℃/kW下降至5℃/kW。帶來的直接效益是水冷系統的成本降低。在實現相同的換流器功率輸出條件下,本來需要選擇額定電流1 200 A的功率器件,現采用1 000 A即可滿足設計要求,降低了閥設備的造價。

圖3 水冷散熱器水道優化設計

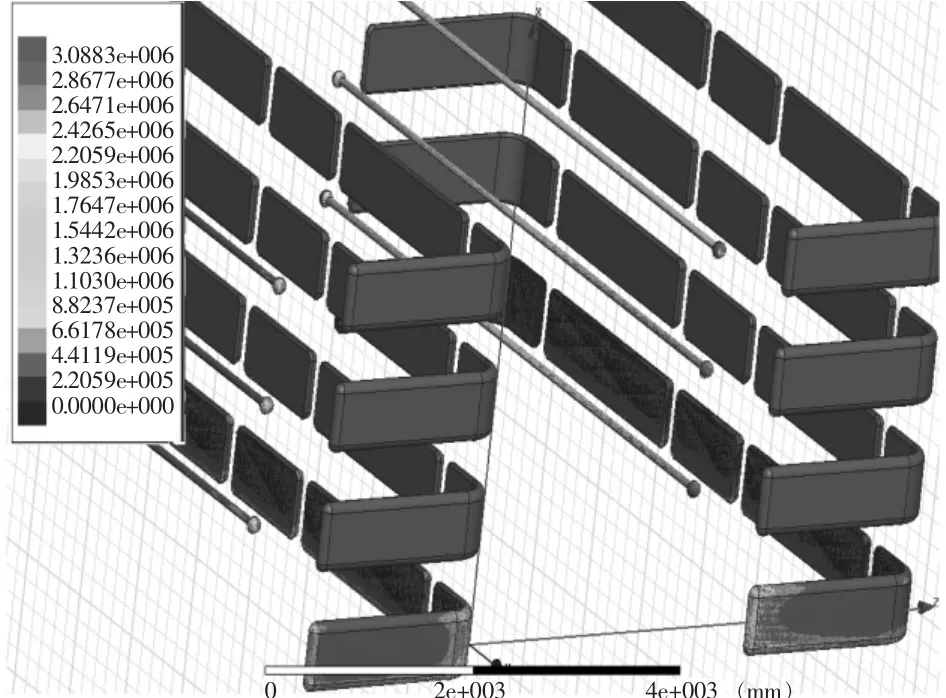

閥設備組件種類多,形狀各異,有限元分析法適于解決幾何模型復雜的電磁場分布問題,通過電磁場仿真分析閥塔的電場和磁場分布,可以對閥設備間的布局、閥層間距進行設計和校核。在絕緣設計中,當閥塔組件間絕緣材料的電介質承受的電場強度超過一定限值時就會絕緣擊穿,如圖4所示,通過仿真分析閥塔電場強度及分布確保閥設備上最大電場強度不會超過絕緣介質(如空氣等)的臨界場強,如果絕緣介質被擊穿就有必要對閥塔結構模型進行優化[37-38]。在閥設備過電壓分析過程中,也可以通過仿真獲得的電場/磁場能量和施加的激勵電壓/電流關系提取閥塔的寄生電容和電感參數,如同層的2個子模塊之間、閥層與閥層之間、子模塊與屏蔽罩之間的寄生電容參數;用于建立閥塔的寬頻等效模型,進一步分析閥塔在操作過電壓、雷電過電壓、陡波過電壓的擾動下閥塔內電壓分布,確保半導體閥設備的各組件安全。

圖4 相鄰閥塔電場分布仿真分析

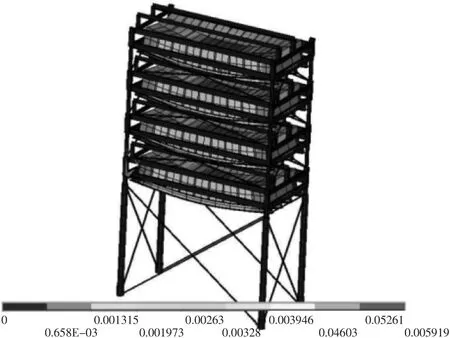

閥設備組件多,自重大,在換流站閥廳中一般有立式和懸吊式2種安裝方式。以某立式閥設備為例,在計算重力作用的靜力分析時,施加重力加速度載荷,通過對閥塔位移場的仿真(如圖5所示),可以計算出支撐組件的應力和形變,校核閥塔起主要支撐作用的絕緣型材強度、閥塔的結構布局是否有足夠的安全系數。閥設備的設計需要考慮在9級地震烈度的抗震能力,做抗震分析校核時按照一定的模型施加地震載荷,計算閥塔地震作用和重力作用的組合工況[39-40],得出閥塔在一定標準地震烈度作用下的最大響應位移和加速度,校核閥塔強度是否可以抵御。

4 閥控制技術研究

閥設備在運行中需要控制各功率器件及子單元的工作,監視其運行狀態。閥設備的控制需要根據其拓撲結構、功率器件工作特性來區分。

圖5 閥塔應力與應變仿真分析

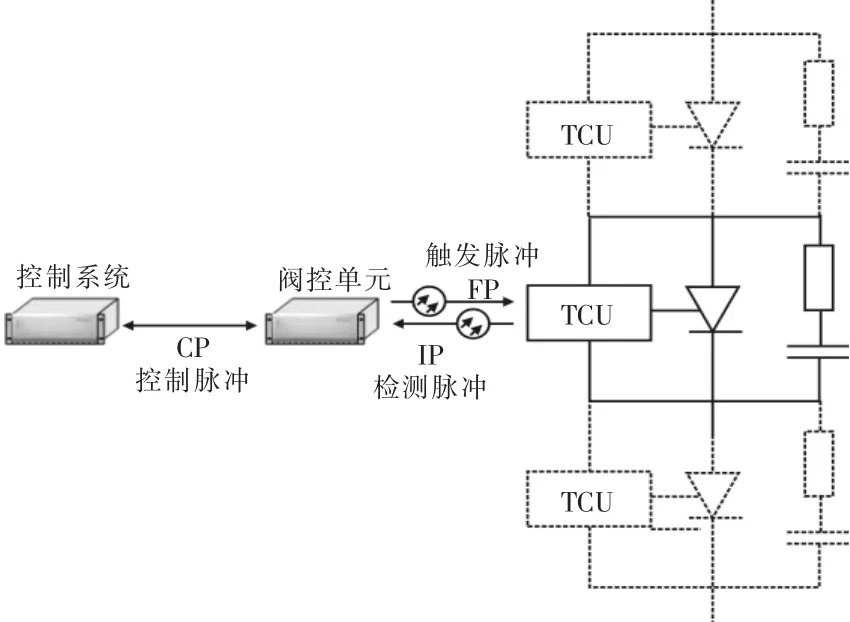

針對直接串聯型閥設備的控制,以典型的半控器件晶閘管和全控器件IGBT分別說明。晶閘管閥,閥控根據上層控制系統發來的觸發角脈沖信息,生成同相的點火脈沖信息給串聯的晶閘管TCU(如圖6所示)。TCU完成自取能、驅動和保護晶閘管、監視晶閘管狀態并上送閥控。IGBT閥,閥控根據控制系統發來的電壓調制波形按照PWM調制策略,生成同相的控制脈沖給串聯IGBT的GCU;GCU完成自取能、動態均壓、驅動和保護IGBT,監視IGBT狀態并上送閥控。

圖6 串聯閥控制系統框圖

工程實施中,閥設備控制需要處理一些難題。首先要解決控制單元的供能,閥各級串聯功率器件電位不相等且對地電壓很高,采用外供電需要解決高壓絕緣問題。針對大量TCU/GCU外供電經濟性差,一般在功率器件關斷期間通過RC回路從器件兩端自取能,對于特殊應用如張北直流斷路器閥,其運行工況不支持自取能,為了提升可靠性,采用了激光及CT雙供能方式。其次是解決串聯器件開關過程中動態不均壓的問題,器件的晶圓批次不同導致動態特性有一定的分散性,開通慢的器件可能會被擊穿。通過在器件兩端并聯RCD電路抵消開關速度的差異,但是會帶來開關損耗的增加,適用于開關頻率低的應用,如直流斷路器;也可以在控制單元上增加動態有源箝位電路,檢測器件兩端電壓閉環反饋提升柵極電壓,適用于開關頻率高的應用,如直接串聯型柔性直流輸電。再次,還要解決對功率器件的保護和監測,串聯閥中某級TCU/GCU無法收到閥控的觸發信號時會損壞對應的功率器件,需要在控制單元上設計過壓自觸發保護電路,器件失效時需上報閥控系統。國內某直流輸電工程運行中曾經出現多次換相失敗,分析認為是晶閘管閥脈沖丟失導致,但是因為閥控設備沒有錄波,無法確定是上層控制系統還是閥控系統的脈沖下發環節受干擾所致。目前,行業內領先廠家的閥控設備,已經能實現對所有晶閘管級觸發及反饋信號、器件狀態監視的50 μs級錄波。

針對子單元級聯型閥設備,控制較復雜,控制系統將需要輸出的正弦電壓調制波形送給閥控裝置,閥控按照一定的調制策略協調控制閥設備內數百個子模塊的開關。最近電平逼近調制策略采用最近的電平瞬時逼近正弦調制波[41-42](如圖7所示),實現最簡單,動態性能好,適用于子模塊數量較多的應用領域如柔性直流輸電MMC;載波移相調制策略針對每個相鄰的子模塊,三角載波移相π/N,N為閥串聯的子單元數,能在較低的器件開關頻率下實現較高的等效開關頻率,適用于子模塊數量較少的應用領域如H橋級聯型SVG。

圖7 最近電平逼近調制輸出波形

子單元級聯型閥內功率器件不存在開關過程中的動態均壓問題,但子模塊間存在電容電壓均衡控制問題,閥控的電容電壓排序以及均衡控制算法相關研究較多,主要在以下控制目標間取得最優平衡:減小平均電壓波動系數、減小電容電壓不平衡度、降低器件開關頻率和算法實現難度等。工程實施中采用對電壓設上下限的增量式均壓算法,能在以上目標中取得較好的平衡。MMC柔性直流輸電由三相組成,三相投入的子模塊電容電壓之和不平衡還會帶來橋臂間環流問題,加劇子模塊電容電壓的波動,增加了換流器的損耗,不僅降低了系統運行的經濟性,也對電容和功率器件的參數選擇提出了更高的要求。增大橋臂電抗可以抑制環流,但是增加了設備成本。工程中主要通過提取橋臂環流中的二倍頻分量進行閉環控制輸出環流校正電壓參考值,疊加到橋臂電壓參考值上。本質上是通過調整橋臂的投入子模塊個數來抑制橋臂環流,但是該調節方式具有最小投入一個子模塊的限制,因此存在一定的調節死區及控制精度受限問題。

子模塊拓撲較直接串聯型復雜,子模塊內器件種類較多。以半橋和H橋型IGBT子模塊為例,子模塊內包括若干IGBT器件、儲能電容、旁路晶閘管、旁路開關、直流取能電源、IGBT驅動保護電路、開關和晶閘管驅動保護電路、子單元控制電路等。內部接線較多,故障類型多,閥控實時下發的控制命令和子單元控制電路上傳的監視信息量大。閥控與閥設備的眾多子模塊控制單元構成大分布式I/O(輸入/輸出)系統,閥控作為所有子單元的中央集控單元,需要按照一定的策略監視并協調各子模塊電容電壓保持平衡,按照一定的調制策略下發各子模塊的投入和退出控制命令,處理所有子模塊上報的故障狀態信息,保護子模塊不損壞且不影響閥設備運行。

半導體閥設備在運行中會遇到各種系統故障等極端工況,閥設備的保護功能至關重要。過電壓保護可以通過上層控制保護系統、閥控系統、子單元或者器件過壓保護電路多級協同配合,根據保護延時相互形成后備。IGBT閥耐受過電流時間很短,閥控需要具備快速過電流保護能力,張北柔直閥控提出了100 μs的保護時間要求,包括從故障電流檢測到換流閥閉鎖整個過程。通過采用全光學式電流互感器,高速通信總線以及FPGA(現場可編程門陣列)透明傳輸等技術實現了快速過流保護。

工程中有不少難題需要解決,為了提升系統的平均無故障運行時間,柔性直流輸電MMC中設計了冗余子模塊,通過機械式旁路開關切除故障子模塊不影響系統的運行。但是遇到子模塊的電源故障以及旁路開關故障的時候,有子模塊無法旁路的風險,此時一個子模塊的故障可能造成整個系統的停運。采用相鄰子模塊交叉取能、爆炸式開關取代機械式開關、子模塊過壓失效后可長期短路運行的功率器件等是可能的研究方向。閥設備的控制系統是一個大型的分布式I/O系統,在遇到電力系統短路等故障時,這個控制系統的延時將影響控制的穩定性。為了減小控制和保護延時,優化閥控的控制層級,采用千兆以上光纖實現層間數據透傳,采用FPGA硬件并行處理替代DSP(數字信號處理)軟件串行處理等都是可能的研究方向。

5 閥試驗技術研究

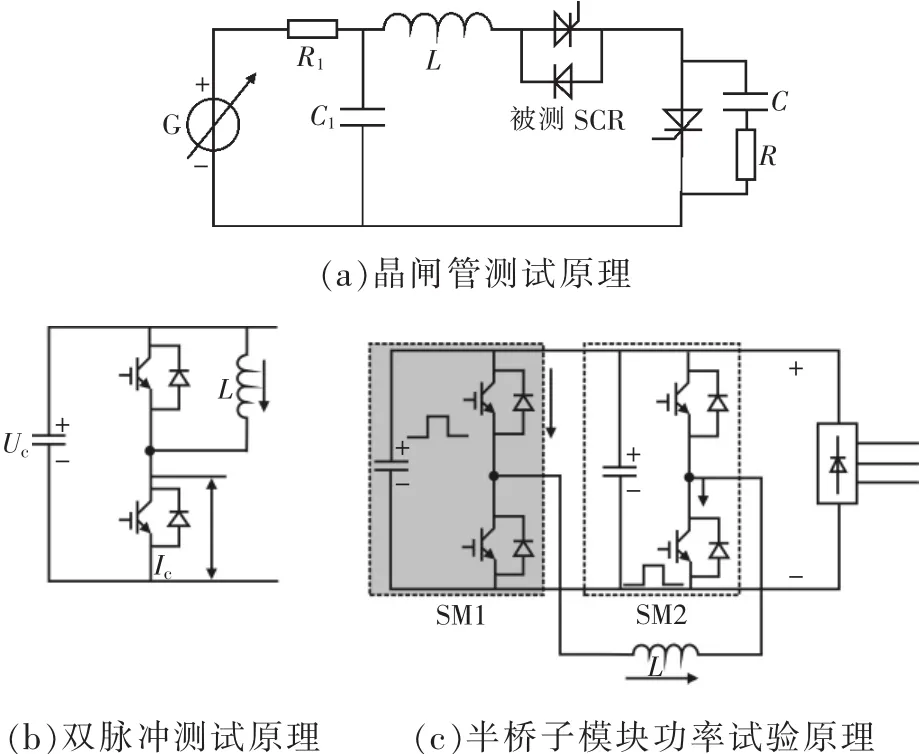

半導體閥設備的基本組成單元為功率器件和子單元,器件和子單元級試驗主要驗證其開關特性、電氣應力、熱應力、故障暫態應力及保護特性。晶閘管級測試關注開關特性,如開通di/dt,關斷過程中的反向恢復特性及應力,如反向電壓過沖及du/dt,其原理如圖8(a)。全控型器件的測試較SCR復雜,需要搭建雙脈沖測試平臺,其原理如圖8(b),可以測試全控器件的開通和關斷損耗、開通和關斷時間等,用于器件的選型評估、器件的驅動開發設計評估。實際設計出的子單元樣機也必須開展雙脈沖測試,用于評估器件的開關特性與子單元的寄生參數、結構設計是否匹配,校核子單元上器件的電氣應力及安全工作區。

針對實際子模塊,需要搭建功率試驗平臺,考核子模塊在連續功率運行條件下的熱穩定性、電磁兼容性設計,以半橋子模塊試驗為例,其原理如圖8(c),采用2只半橋子模塊通過電感連接作為功率交換途徑,外部直流電源給電容充電補充運行試驗中的損耗。在最大連續直流電壓、額定電流、最大連續工作頻率條件下,檢驗單個子模塊中各器件對電流、電壓、熱應力的適應性。

圖8 晶閘管及IGBT雙脈沖、功率試驗原理

半導體閥設備根據其應用的產品,需要滿足相應的IEC(國際電工委員會)標準,一般包括絕緣試驗和運行試驗。其中,絕緣試驗主要針對閥對地、閥端間的絕緣,包括交直流耐壓試驗、雷電及操作沖擊電壓試驗和局部放電試驗;運行試驗包括周期觸發試驗、最小交/直流電壓試驗、故障(如短路)電流試驗等。

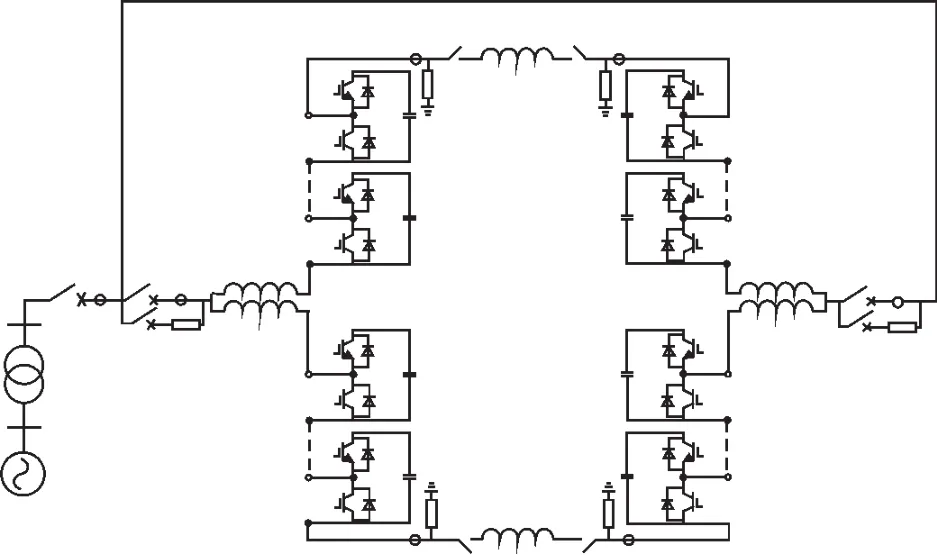

柔性輸電領域的半導體閥設備發展方向為高壓大容量,電壓數百千伏,功率可達數百至數千兆瓦,采用全功率試驗考核閥設備性能所需試驗電源容量大,試驗電源無法滿足,需要研究如何以較少的代價真實地再現可能作用在閥上的各種應力,即閥的等效試驗技術[29]。采用的替代試驗系統所產生的電氣應力、機械和熱應力要與閥實際運行中遇到的最嚴重工況等效,對于直接串聯的晶閘管閥設備,目前主要采用合成回路的等效試驗技術,試驗電流和試驗電壓分別由2個獨立的電源產生,電流源提供晶閘管閥導通期間的大電流,電壓源提供晶閘管截止期間的高電壓,按照設計的邏輯控制電壓源和電流源交替施加在被測試閥設備上[43]。國內已建成的合成試驗回路容量已達穩態100 kV/8 kA,沖擊電壓300 kV,故障峰值電流90 kA。對于全控器件組成的閥設備,由于功率器件開關速度快,采用合成回路切換電源模擬閥設備開關過程的應力較困難[44],目前主要采用小容量背靠背試驗方法,如圖9所示的MMC柔直背靠背試驗系統,實際工程中,一個閥臂由很多個閥層級聯而成,在建立等效試驗平臺時,將一個標準閥層作為一個閥臂進行試驗,降低了試驗直流電壓,但對于每個閥層,其運行的電壓和電流與實際工程的額定參數一致,但由于等效成一個閥臂的子模塊級聯數較少,輸出的交流波形諧波含量較高[45]。

圖9 MMC柔直背靠背試驗原理

6 結語

本文研究了柔性輸電領域高壓大容量閥設備的功率器件技術、拓撲類型、閥多物理場仿真設計技術、閥控制技術、閥試驗技術等。以實際工程應用的晶閘管閥、串聯IGBT閥、半橋和全橋子單元級聯型IGBT閥為例對比分析了不同的拓撲設計、閥控設計和試驗技術。

柔性直流輸電工程在中國建設近5年,輸電容量從數百兆飛躍到數千兆,在直流輸電應用中IGBT閥比晶閘管閥優勢明顯,但是從工程運行的可靠性比較,目前IGBT閥的故障率還是比晶閘管閥要高不少。未來萬兆級柔性直流輸電及混合式直流輸電[46]必將成為主流,超大功率半導體應用技術、混合式拓撲及閥控制技術、閥可靠性運行技術、閥故障自診斷及在線監視技術將是促進柔性輸電發展的關鍵。歐洲柔性直流輸電主要應用于海上風電場功率送出,柔性直流換流站建在海上平臺上,未來隨著國內遠海海上風電建設的發展,海上平臺閥設備建設將面臨更大的挑戰。