某電廠鍋爐過熱器異種鋼接頭爆管案例分析

陳俊彬

(福建省鴻山熱電有限責任公司, 福建 泉州 362712)

引言

在超臨界火力發電機組鍋爐中,大量存在著異種鋼管子對接接頭。異種鋼接頭是鍋爐管道中的薄弱點,運行中容易破壞,尤其是SA-213 T91和SA-213 TP347H這兩種材料組成的異種鋼接頭,由于應用的溫度和壓力很高,長期運行往往容易產生破壞。

1 事故經過

某電廠2臺600 MW鍋爐系哈爾濱鍋爐廠制造,其末級過熱器采用規格為Φ44.5 mm×8.5 mm的鋼管,入口側材質為SA-213 T91,出口側材質為SA-213 TP347H。在出口側靠頂棚下方,采用T91/TP347H異種鋼接頭進行過渡,將受熱面管子引入過熱器出口小集箱(T91管位于焊縫上方,TP347H管位于下方)[1]。2017年,2號鍋爐末級過熱器左數第15屏、外數第2根管出口段異種鋼接頭發生爆管,并造成附近5根末級過熱器管子吹損泄漏。對泄漏異種鋼接頭檢驗分析如下。

2 泄漏樣管檢測

2.1 宏觀檢查

送檢末級過熱器爆管管樣的宏觀形貌如圖1所示,送檢管段T91側母材有塑性變形和脹粗現象,管壁無明顯減薄,內外壁有縱向裂紋。TP347H側母材無明顯塑性變形和脹粗現象。管子在T91母材與焊縫的熔合線處沿管徑橫向斷裂,斷口平齊,具有脆性斷口特征[2]。

2.2 化學成分分析

對泄漏段母材取樣進行化學成分分析,結果如表1所示。分析結果表明,受檢管樣TP347H和T91母材的化學成分均符合ASME鍋爐及壓力容器規范2010版的技術要求。

圖1 末級過熱器管爆管宏觀形貌

表1 受檢末級過熱器管母材的化學成分(wt%)

2.3 硬度測試

對送檢末級過熱器管進行布氏硬度試驗,T91側母材布氏硬度約為202 HBW,TP347H母材的硬度約為175 HBW,符合ASME標準和DL/T 438—2016《火力發電廠金屬技術監督規程》的要求,焊縫處的布氏硬度約為200 HBW,符合DL/T 752—2010《火力發電廠異種鋼焊接技術規程》的要求。

2.4 金相檢查

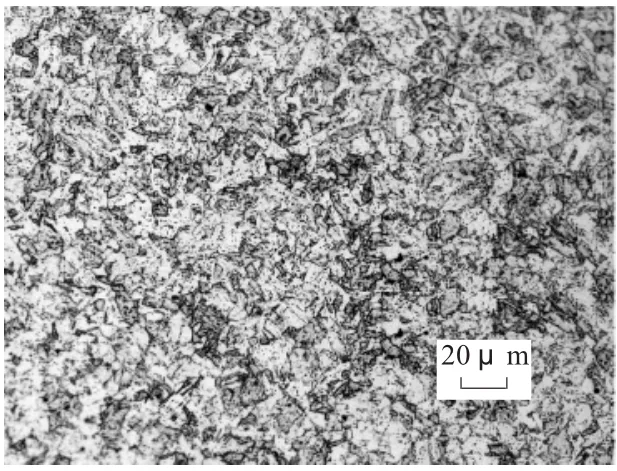

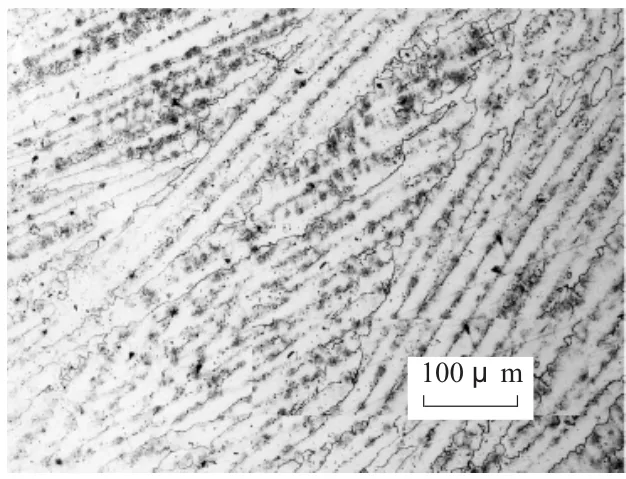

金相試驗浸蝕劑為FeCl3鹽酸水溶液。金相試樣在金相顯微鏡下觀察并拍照,檢驗結果見下頁圖2-圖5所示,焊接接頭T91母材的金相組織為回火馬氏體,TP347H母材的金相組織為奧氏體,母材金相組織均正常。焊縫金屬的金相組織沒有裂紋,沒有過熱組織,沒有淬硬的馬氏體組織,金相組織正常。

2.5 檢測結果分析

1)宏觀檢查的結果表明,該斷口具有典型的熱疲勞斷口特征,并且具有長時過熱特征。

圖2 T91母材橫截面的金相組織

圖3 斷口處T91母材橫截面金相組織

圖4 焊縫金屬的金相組織

圖5 TP347H母材的金相組織

2)化學成分分析結果表明,送檢末級過熱器管T 91和TP 347H母材的化學成分均符合ASME的標準要求。T 91和TP 347H母材的布氏硬度符合ASME標準和DL/T 438—2016規程的要求,焊縫處的布氏硬度滿足DL/T 752—2010的要求。

3)金相檢驗結果表明,送檢管段母材和焊縫的金相組織均正常,但已經達到中度老化程度。

3 破壞機理分析

由于該異種鋼接頭的焊材采用奧氏體焊材,T 91母材和焊縫金屬之間的化學成分、導熱系數和熱膨脹系數相差較大,因此T 91母材和焊縫金屬的熔合區存在界面突變,在承受熱循環影響時將會在該區域產生較大的熱應力;其次,該末級過熱器已服役超過4萬h,已達到TP 347H和T 91異種鋼焊接接頭早期失效的發生時間。同時,由于末級過熱器管的自重和管屏晃動以及熱膨脹受阻都會使異種鋼焊接接頭位置產生較大附加應力,因此,在熱應力和結構應力的長期作用下,焊接接頭T 91側熔合線處極易生成疲勞裂紋源,裂紋源擴展穿透管壁,并最終導致管子斷裂。

4 解決對策

由于該異種鋼接頭位于爐膛內,周圍煙氣溫度高達1 000℃,而且波動很大,會在異種鋼接頭兩側形成巨大的交變應力,高溫還會加速金屬老化和降低金屬強度,如果將該異種鋼接頭移位至頂棚內部,則環境溫度下降至500℃左右,并且波動很小,大大降低了異種鋼接頭承受的交變應力,能夠有效延長其使用壽命。2017年該公司結合機組檢修將該異種鋼接頭移位至頂棚內部,之后再未發生異種鋼接頭斷裂的情況。