靜態超高壓處理對抗菌復合蛋白薄膜的改性研究

, ,2,3,*,

(1.上海海洋大學食品學院,上海 201306;2.上海水產品加工及貯藏工程技術研究中心,上海 201306;3.農業部水產品貯藏保鮮質量安全風險評估實驗室(上海),上海 201306)

現今,食品包裝在食品從農田到餐桌的整個過程中起著越來越重要的作用。傳統食品包裝材料如塑料及其衍生物等高分子合成材料的不可生物降解性和衛生安全方面的問題,使人們逐漸對其失去了信心。綠色復合抗菌薄膜是以天然食用材料如多糖、蛋白質或脂類為原料,通過添加不同的抗菌劑,形成覆蓋在食品表面的薄膜或涂層,具有抗菌保鮮作用[1]。

乳清分離蛋白(WPI:Whey Protein Isolate)是由牛奶中的成分分離而成的膳食補充劑和食物成分。乳清分離物含有較高比例的純蛋白質,可以純到幾乎無脂,無乳糖,無糖,無膽固醇。乳清蛋白具有很高的生物利用度,可以很快被人體吸收利用[2]。Manusawee等[3]已研究出乳清分離蛋白與其他物質共混的成膜工藝和薄膜性能。

酪蛋白酸鈉(NaCas:Sodium Caseinate),是牛乳中主要蛋白質——酪蛋白的鈉鹽,是一種安全放心的增稠劑和乳化劑。同時,酪蛋白酸鈉中含有人體所需的各種氨基酸,其營養價值很高。Imane等[4]研究出酪蛋白酸鈉的成膜特性和薄膜水溶性的影響因素。尋倩男等[5]研究出酪蛋白酸鈉含量的增加會引起薄膜的霧度、透光率和阻氣性能的增強。

但是,Md[6]指出以蛋白質為基材的復合抗菌薄膜存在自身的缺陷,如機械性能差、氣體透過性和水蒸氣透過性強等,所以多采用物理、化學、生物等方法對其進行改性處理。一般認為壓強超過100 MPa就是超高壓,而超高壓技術是目前食品科學與工程技術領域研究的熱點之一。它主要是指在室溫或者較為溫和加熱條件下,利用100~1000 MPa的壓力處理食品或者食品包裝材料等,使生物體高分子立體結構中的氫鍵結合、疏水結合、離子結合等非共有結合發生變化,使蛋白質變性,以達到殺菌、鈍酶和加工食品或改性包裝材料的目的。Jingyi Wei等[7]指出超高壓能夠使混合體系中的蛋白質大分子物質在升解壓過程中發生相互作用而改變其凝膠性質和成膜特性。Essam等[8]研究表明,超高壓對于蛋白質的三級結構、乳化性、表面疏水性等均有不同程度的影響。

在前期預試驗和回歸方程模擬設計[9-10]中得到,由6%乳清分離蛋白、4%酪蛋白酸鈉、35%甘油和0.25%山梨酸鉀復合制備的蛋白質薄膜的各包裝性能可達到最好。所以,本實驗以此復合蛋白質溶液為基礎,控制超高壓處理強度和時間,旨在找到一種理想的方法使復合抗菌薄膜的各項性能達到理想狀態。

1 材料與方法

1.1 材料與儀器

乳清分離蛋白 食品級,美國希爾瑪乳酪公司,蛋白>90.0%,脂肪<7.0%,乳糖<1.0%,灰分<3%;酪蛋白酸鈉 食品級,Shanghai Macklin Biochemical Co.,Ltd.;丙三醇 分析純,上海凌峰化學試劑有限公司;山梨酸鉀 GB13736-2008食品添加劑,寧波王龍科技股份有限公司;真空袋 25 cm×36 cm,武漢市喜之龍塑業有限公司。

JA5003電子天平 上海越平科學儀器有限公司;WGT-S透光率/霧度測試儀 上海精科有限公司;DF-101S型集熱式恒溫加熱磁力攪拌器 河南省鞏義市科瑞儀器有限公司;SHZ-DⅢ型循環水式多用真空泵 鞏義市予華儀器有限責任公司;DHG-9023A型恒溫鼓風干燥箱 BPS-250CB型恒溫恒濕箱 上海一恒科學儀器有限公司;XLW(EC)型智能電子拉力試驗機 濟南藍光機電技術有限公司;PERMATRAN-W Model 1/50G水蒸氣透過率測試儀 美國MECON有限公司;0~25 mm電子數顯螺旋測微儀 桂林廣陸數字測控有限責任公司;GBB-B型熱封測試儀 廣州標際包裝設備有限公司;S3400N型掃描電鏡 Hitachi(日立)公司;差示掃描量熱儀 Mettler公司;FTIR-650 型傅里葉紅外光譜測定儀 天津港東科技發展有限公司。

1.2 實驗方法

1.2.1 綠色復合抗菌薄膜的制備 將96 g乳清分離蛋白、64 g酪蛋白酸鈉分別加入到1600 mL去離子水中,常溫磁力攪拌2 h。并分別85 ℃水浴加熱30 min后冷卻到25 ℃,將兩溶液混合。將混合后的復合蛋白溶液加入57.4 g甘油和4 g山梨酸鉀,常溫磁力攪拌1 h后平均分成13組,并真空裝袋密封。將復合蛋白溶液進行靜態超高壓處理,設置不同的加壓溫度、壓力、時間。將超高壓處理后的復合蛋白溶液進行真空脫氣,并將等量的溶液倒入塑料平皿中,放入60 ℃鼓風干燥箱干燥5 h,用鑷子將蛋白薄膜從平皿中揭下,放入25 ℃/50% RH的恒溫恒濕箱中平衡48 h待用[11]。超高壓處理的具體條件見表1。

表1 實驗分組Table 1 The experimental groups

1.2.2 薄膜性能測試

1.2.2.1 薄膜厚度的測定 取一張待測試薄膜,選取較均勻的五個點,利用電子數顯螺旋測微儀分別測量各點厚度,取其平均值,得到平均厚度。測得的平均厚度值用于氣體透過率、抗張強度等性能測試結果的計算。

1.2.2.2 傅里葉紅外光譜分析 由于紅外光譜測定儀對樣品濕度和環境濕度有較高要求,所以試驗前需先將薄膜放在60 ℃的烘箱中進行干燥處理12 h,同時試驗進行中保持環境濕度在35%以下。將樣品制成適當圓形,放在樣品架上掃描,掃描頻率為4 cm-1,掃描次數16,范圍為400~4000 cm-1,采集譜圖[12]。

1.2.2.3 薄膜的掃描電子顯微鏡分析 試驗前先將薄膜放入30 ℃烘箱里進行干燥處理12 h,避免水分對試驗的影響。將樣品剪切成細條狀,使寬度盡可能窄;將樣品固定在試驗盤上,斷裂面朝上,并進行噴金處理10 min,將處理好的試樣固定在樣品臺上,調節加速電壓為10 kV進行掃描電鏡觀察[13]。

1.2.2.4 薄膜抗拉強度的測定 將薄膜裁切成15 mm×20 mm的長條狀,運用電腦測控抗張試驗機,輸入相應參數(設定夾距50 mm,速度500 mm/min,厚度為所測平均厚度),測試該薄膜的抗拉強度TS和斷裂伸長率E,每個樣品測定次數6次,取其平均值[14]。

抗拉強度計算公式:

TS(MPa)=F/S

式中:TS為抗拉強度,MPa;F為樣品斷裂時的最大張力,N;S為樣品的橫截面積,m2。

1.2.2.5 光學性能測試 采用透光率/霧度測試儀測量所制備的復合抗菌薄膜的透光率和霧度[15]。根據夾樣器尺寸大小將所制備好的薄膜裁切成半徑為2.5 cm的圓,然后把薄膜夾在兩個磁性夾具之間并且將之盡量拉平,使光線正好能垂直于薄膜通過。每個樣重復測量三次,取其平均值。

1.2.2.6 熱封性能測試 將樣品分別裁切成120 mm×10 mm的長條,每個樣品5份。運用熱封測試儀,測試復合抗菌薄膜的熱封性。設置不同的溫度,壓力以及時間。最后通過觀察封口處的熱封質量情況來確定不同樣品的最佳熱封溫度范圍以及熱封時間范圍。

1.2.2.7 透氧性測試 采用壓差法進行氧氣透過率測試,測試標準為塑料薄膜和片材透氣性測試方法[16],將測試薄膜利用裁切磨具裁切成直徑為85 mm的圓形,測試平均厚度,放入測試腔中,測試溫度為23 ℃,輸入參數:高壓腔吹洗30 s,低壓腔脫氣30 s,高低壓腔脫氣2 h,系統保壓101.00 kPa。

1.2.2.8 水蒸氣透過系數測試 選擇較平展均勻沒有氣泡的薄膜,利用模具將薄膜裁切成與測試盤相對應大小的測試樣,放入測試盤里進行測試。調節氣罐壓力0.25 MPa,Line pressure30左右,輸入測試樣平均厚度、樣品面積,測試兩側相對濕度10%/50%、溫度37.8 ℃,調節測試模式為continuous,進行測試[17]。水蒸汽透過率(WVTR)計算公式為:

WVTR=G/(t×A)

其中:G是重量(g)的變化,t為時間(h),A是測試面積(m2)。

計算WVP:WVP=WVTR×T/ΔP

其中:T是測試樣品的厚度(mm),ΔP是橫跨薄膜的水蒸汽氣體分壓差。計算并記錄每個樣品三個試樣的水蒸氣透過系數WVP。

1.2.2.9 水溶性分析 將薄膜切成35 mm×35 mm大小的方塊,分別放入培養皿中并放入90 ℃干燥箱中干燥24 h后進行稱重,此為初始重量m0,然后將試樣放入25 ℃、100 mL的蒸餾水中放置24 h,之后取出并擦干(注意避免薄膜損壞),然后再將薄膜放入90 ℃干燥箱中烘干至恒重得mt,重復三次試驗,取平均值[18-19]。

水溶性(%)=(m0-mt)/mt×100

1.3 數據分析與處理方法

采用SPSS 20.0軟件對抗拉強度、伸長率、透光率、霧度、透氣率、水蒸氣透過系數、水溶性進行統計處理和方差分析,數值采用平均值±標準偏差形式,采用最小顯著差數法(LSD)(p<0.05)進行顯著性分析。利用Origin Pro 8進行圖形繪制。

2 結果與分析

2.1 超高壓處理對薄膜紅外光譜的影響

圖1為樣品A~D4的紅外光譜圖。有-OH存在,在波數2500~3300 cm-1區域內會有一個較寬的吸收峰[14,20],通過分析圖1可以看到對照組A和實驗組薄膜在3271.644 cm-1附近都有明顯的吸收峰,但是羥基的吸收峰有不同程度的移動,這說明不同的超高壓壓力和時間使蛋白質分子空間結構發生了變化,分子內或者分子間氫鍵發生了不同程度的解聚和重組。

由圖1可以看出,超高壓處理可以使2926 cm-1附近吸收峰遷移0~4 cm-1,根據劉燕燕等[21]研究結果表明,在光譜范圍2980~2850 cm-1內的吸收峰,主要為蛋白質結構中CH2和CH3等基團的C-H伸縮振動,這說明超高壓處理可使蛋白質分子的空間結構發生不用程度的展開或者斷裂[22],圖1b 200 MPa超高壓處理下的薄膜在2926 cm-1附近的吸收峰遷移明顯較其他處理條件下小。

在光譜范圍2400~2100 cm-1內的吸收峰,主要為C≡C、C≡N、C≡C-C≡C伸縮振動,由圖1a可知,未經過超高壓處理和超高壓處理200 MPa下的蛋白質分子,未看到此吸收峰,而超高壓處理300~400 MPa后的蛋白質分子有明顯的吸收峰,但是隨著加壓時間的影響,吸收峰有不同程度的遷移,且在400 MPa,處理時間超過10 min此吸收峰消失。這可能是因為在超高壓處理前期,破壞氫鍵等非共價鍵,使部分蛋白質分子結構變化成亞基單位,側鏈的極性集團暴露,但是隨著壓力的升高和加壓時間的增加,蛋白質分子進一步展開和結構重組,改變了蛋白質原本空間結構。

圖1 超高壓處理對薄膜FTIR光譜的影響Fig.1 Effect of different ultrahigh pressure processing on FTIR of films

2.2 超高壓處理對薄膜微觀結構的影響

通過實驗可知,超高壓處理壓力對薄膜的微觀結構影響明顯大于加壓時間,圖2為超高壓處理壓力對薄膜掃描電鏡的微觀結構的影響。由圖2可知,經過200~400 MPa超高壓處理的薄膜斷裂面較細膩,無氣孔或氣孔較小,薄膜的表面更加光滑均勻,看起來更加美觀。而未經處理的抗菌薄膜,斷裂面和表面均有顆粒感和孔洞,林素麗等[23]研究指出,超高壓能使蛋白質膠粒直徑急劇減小,使蛋白質結構展開,使側鏈的親水集團加強與水的作用,進而使蛋白質溶解度增大。由圖可以看出超高壓壓力為300 MPa時,薄膜表面最細膩、光滑、美觀,隨著超高壓壓力從300 MPa進一步增加到400 MPa,此效果會有所下降。而未經過超高壓處理的抗菌薄膜因為乳化作用小,顆粒分散不均勻,薄膜感官質量不理想。

圖2 超高壓處理對薄膜微觀結構的影響Fig.2 Effect of different ultrahigh pressure processing on scanning electron microscopy(SEM)of films注:a~d分別為樣品組A、B3、C3、D3。

2.3 超高壓處理對薄膜機械性能和光學性能的影響

表2為不同超高壓處理壓力和時間對抗菌薄膜機械性能和光學性能的影響。王章存等[24]指出,超高壓處理能夠破壞蛋白質分子的非共價鍵,使二硫鍵發生斷裂,巰基含量增加,使凝膠軟而富有彈性,呈現半透明狀。由表2可知,與對照組相比,除了實驗組B4的抗拉強度差異不顯著(p>0.05);實驗組B3的斷裂伸長率差異不顯著(p>0.05),其余實驗組的抗拉強度和斷裂伸長率均有顯著性(p<0.05)差異。未經過超高壓處理的薄膜抗拉強度為1.62 MPa,伸長率為13.76%。當超高壓處理300 MPa,20 min時蛋白薄膜的抗張強度最大,為4.86 MPa,比未經過處理的薄膜抗張強度增加了198%,效果非常明顯;當超高壓處理300 MPa,10 min時蛋白薄膜斷裂伸長率最大,為23.25%,比未經過處理的薄膜斷裂伸長率增加了68.9%。

表2 超高壓處理對薄膜機械性能和光學性能的影響Table 2 Effect of different ultrahigh pressure processing on mechanical and optical properties of films

由表2可知,超高壓處理對薄膜的透光率和霧度均有顯著性(p<0.05)影響。與對照組薄膜相比,組D2透光率變化最顯著(p<0.05),為36.92%。與對照組薄膜相比,超高壓壓力為200~300 MPa時,霧度減小;壓力為400 MPa時,霧度增大。組C4霧度變化最顯著(p<0.05),為3.94%。這與普通薄膜材料的變化規律有較大不同。透光率和霧度是從不同的方面來表征材料的光學性能,一般材料透光率和霧度呈相反方向變化。經過超高壓處理的薄膜透光性的降低可能與蛋白質分子的展開和顆粒的分離,而使材料內部的相界面上呈現非均勻的狀態而導致光線發生反射和折射有關。霧度用來表征材料內部或者表面由于光散射而造成的渾濁或者清晰的外觀。霧度的減小與蛋白子分子結構的展開和聚合也有密切關系。

2.4 超高壓處理對薄膜熱封性能的影響

熱封溫度為薄膜加熱過程中在固相與液相之間的一個溫度區域,如表3,超高壓處理對薄膜的熱封性能有一定的影響,且超高壓處理壓力越高,時間越長,熱封溫度越高。熱封溫度變化范圍為115~146 ℃。

表3 超高壓處理對薄膜熱封性能的影響Table 3 Effect of different ultrahigh pressure processing on heat sealing performance of films

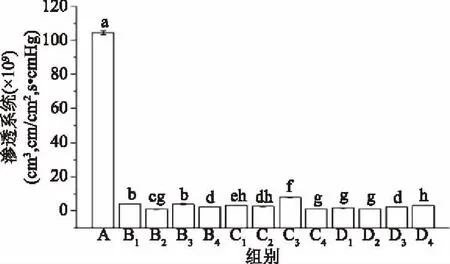

2.5 超高壓處理對薄膜透氧性能的影響

由圖3可知,與對照組A相比,實驗組的滲透系數均有顯著性(p<0.05)差異。對照組未經過超高壓處理的蛋白薄膜氧氣滲透系數高達104.47×10-9cm3·cm/cm2·s·cmHg,而實驗組B1~D4的氧氣透過量保持在7.85×10-9cm3·cm/cm2·s·cmHg以下,最大值為組C3;最小組為B2,0.93×10-9cm3·cm/cm2·s·cmHg。經過超高壓處理的薄膜阻氣性能有較大提升,可能是因為隨著薄膜的致密性提高和孔洞的減少,更能有效阻隔氧氣。

圖3 超高壓處理對薄膜透氧性能的影響Fig.3 Effect of different ultrahigh pressure processing on gas permeability of films

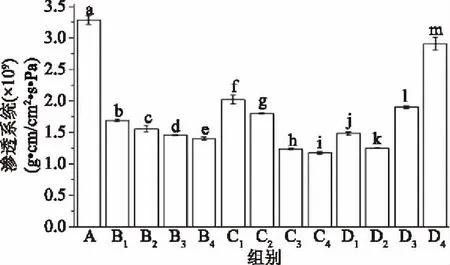

2.6 超高壓處理對薄膜水蒸氣透過系數的影響

如圖4所示,對照組透濕系數達到最大值3.285×10-9g·cm/cm2·s·Pa,同時經過超高壓處理的薄膜其透濕系數差異顯著(p<0.05)。B組和C組樣品,隨著加壓時間的增強其透濕系數逐漸降低,可能是因為超高壓時間越長非極性集團暴露越多,水化作用減弱,水分滲透性減弱,使抗菌薄膜的阻濕性能增強,透濕系數減小。最低的透濕系數值出現在C4組,為1.177×10-9g·cm/cm2·s·Pa。對于D組,透濕系數隨加壓時間的增長而增加,可能是蛋白質分子間的結構重組而產生了不同的作用力,增加了蛋白質的水溶性。

圖4 超高壓處理對薄膜水蒸氣透過系數的影響Fig.4 Effect of different ultrahigh pressure processing on water vapor permeability of films

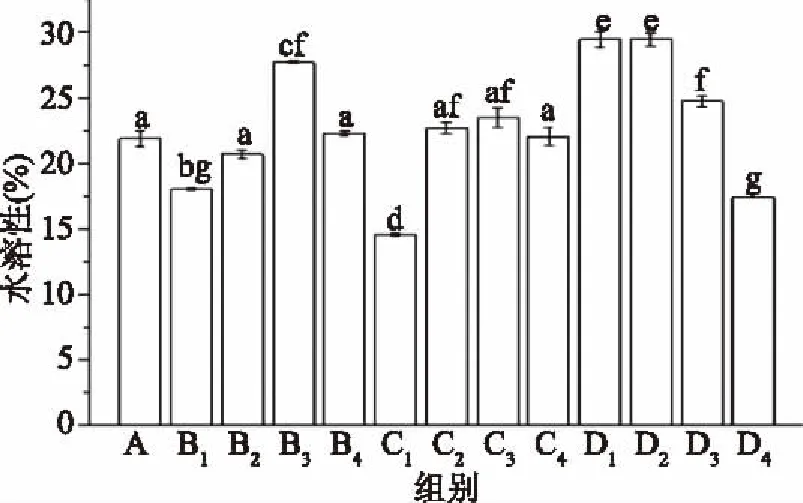

2.7 超高壓處理對薄膜水溶性的影響

由圖5可知,對照組抗菌薄膜的水溶性為21.89%,經過超高壓處理的抗菌薄膜組B2、B4、C4與對照組相比均不具有顯著性(p>0.05)差異。水溶性數值最低值出現在C1組,為14.51%,減少比率為33.7%,超高壓能夠使蛋白質分子內部的巰基和疏水性基團暴露[25],使分子間相互作用力增強,形成致密的網狀結構,使薄膜的水溶性降低。最高值出現在D1組,為29.47%,增加比率為36.14%。對于相同超高壓處理壓力,水溶性的變化趨勢隨加壓時間的改變而改變。由于超高壓對蛋白質的解聚和重組情況較復雜,親水和疏水性不斷變化,所以水溶性程不同趨勢變化。

圖5 超高壓處理對薄膜水溶性的影響Fig.5 Effect of different ultrahigh pressure processing on water solubility of films

3 結論

靜態超高壓處理對于抗菌復合蛋白薄膜的機械性能、光學性能、透濕透氧性能等均有不同程度的影響。經過超高壓處理的抗菌薄膜機械性能得以增強,但是透明度卻有所減弱。經過超高壓處理的薄膜表面更光滑和均勻,有較少的孔洞,但是當超高壓壓力從300 MPa進一步增加到400 MPa時,此效果會減弱。超高壓處理可以降低薄膜的氧氣滲透系數和水蒸氣透過率,且與對照組相比具有顯著性(p<0.05)差異。但是由于蛋白質本身的親水性能,超高壓對蛋白薄膜的水溶性沒有較大影響。

超高壓處理能夠使蛋白質分子空間結構發生變化,使蛋白質分子內或者分子間氫鍵發生了不同程度的解聚和重組,從而改變薄膜的機械和包裝性能。同時不同超高壓壓力和時間下的抗菌復合薄膜機械和包裝性能呈現不同趨勢變化,可適應不同食品的貨架期要求。