某型超長輕型高壓聚四氟乙烯軟管組件設計及工藝研究

姜宇舜 王 鵬

1 上海市塑料研究所有限公司 (上海 201702)2 陸軍航空兵軍事代表局駐上海地區軍事代表室 (上海 200233)3 上海計算化學與化工工程技術研究中心 (上海 200241)

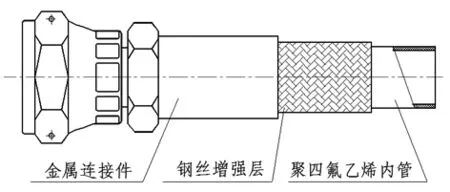

高壓聚四氟乙烯軟管組件(以下簡稱“軟管組件”)通常由聚四氟乙烯內管(以下簡稱“內管”)、不銹鋼絲增強層和金屬連接件(包括螺母、接頭和套筒)組成,如圖1所示。該類軟管組件廣泛應用于航空飛行器的液壓、潤滑油、燃油、冷氣系統中[1],通過傳輸氣液介質達到壓力和能量的傳輸。

圖1 聚四氟乙烯軟管組件局部結構

隨著我國航空航天、國防事業的發展,各種型號的飛機不斷涌現出來,對傳輸能量和氣液介質的軟管組件也提出了越來越高的要求。作為我國目前唯一具有自主知識產權研制生產軍用軟管組件的科研單位,SY公司承擔了越來越多的型號項目研制任務。在此背景下,SY公司與國內某飛機設計研究所簽訂了技術協議,由SY公司承擔研制某型無人機配套的超長輕型高壓軟管組件。

作為傳遞操控舵面、控制飛行器的液壓力和能量“韌帶”的軟管組件,在脈動試驗和實際使用過程中,由于設計或制造的原因,加上受到高、低溫及工作介質的壓力脈沖等作用,存在鋼絲增強層斷絲、內管爆破、軟管接頭處泄漏等問題,給設備安全帶來嚴重隱患,由于軟管組件泄漏致使液壓系統壓力喪失從而引發事故的事例時有發生。影響軟管組件質量的因素有內管的性能、增強鋼絲的增強角度、軟管與增強鋼絲層之間的張力配合、軟管裝配時的扣壓量以及接頭的結構形式等[2]。

本研究主要對軟管組件各零部件及其總成開展設計和工藝研究,以期為該型軟管組件的進一步設計和改進提供參考。

1 本型號軟管組件的研制難點分析

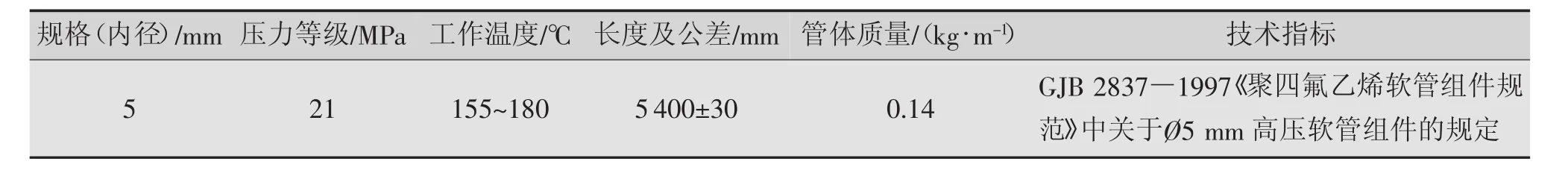

根據技術協議,SY公司承擔研制的超長輕型軟管組件的主要技術要求如表1所示。

對于SY公司而言,基于之前其他型號軟管組件的研制經驗,該型號軟管組件的研制難點主要包以下幾個方面:

(1)由于產品壽命指標的提高,需選擇新牌號聚四氟乙烯樹脂成型內管,以提高產品的可靠性和安全性,因此成型工藝需要重新摸索。

(2)現有推壓成型機成型的內管采用間歇式生產工藝,擠出的內管需進行尺寸裁剪,然后再轉至單獨的燒結爐(爐腔長度一般小于2 m)進行燒結,最后置于淬火爐中進行淬火處理。該工藝無法滿足軟管超長的要求。

(3)內管管體鋼絲增強工藝研究。在保證產品性能及承壓效果的前提下,進一步降低管體質量,以滿足輕型的要求。

(4)金屬連接件的設計及裝配工藝研究。

表1 超長輕型軟管組件主要技術要求

2 軟管組件設計及工藝研究

2.1 內管設計及工藝研究

2.1.1 內管材料的選擇

T62牌號樹脂材料是T6C牌號樹脂材料的升級換代產品,與T6C樹脂相比,其具有以下優點:(1)在聚四氟乙烯基體中填充了醚鍵,降低了材料的結晶度,增加了材料成型后的韌性和柔性;(2)高相對分子質量、低結晶度賦予其良好的彎曲疲勞壽命,約為T6C樹脂的15倍;(3)抗應力開裂性能是T6C樹脂的10倍;(4)成型的內管不經水淬處理即可符合性能要求,采用連續成型工藝可以進一步提高產品的可靠性。

基于上述優異的特性,采用T62樹脂作為產品內管材料,不僅可以保證產品的性能符合使用要求,更能提高其可靠性和安全性,保證在整個壽命期內的使用。

2.1.2 內管設計

內管在鋼絲增強過程中會產生收縮變形,一般要求內管的尺寸比相應規格尺寸大0.1~0.5 mm,因此內管的內徑設定為5.4 mm。根據內管內徑尺寸,通過有關工程計算,求得內管壁厚為0.9 mm。由于0.9 mm壁厚的內管為靜態設計,考慮到實際生產、使用情況及質量控制要求,管體的壁厚設定為0.95 mm,質量(G)為40 g/m。為進一步保證內管的同心度,嚴格控制內管壁厚公差,將內徑公差設定為±0.2 mm,壁厚公差設定為±0.15 mm。

2.1.3 內管成型工藝研究

與T6C樹脂材料相比,T62樹脂材料雖然具有許多優異的性能,但是其熔融黏度低,很難擠出成型。欲使軟管組件的設計既滿足性能要求,又滿足超長輕型的要求,必須解決以下幾個方面的問題。

(1)解決成型難問題

根據料腔尺寸、內管尺寸及T62樹脂材料的熱收縮率等,設計內管成型的口芯模;由于內徑為5 mm的內管的壓縮比大、出管速率快,故需要調整推壓板的速率,相應提高干燥爐和燒結爐的溫度,保證內管燒透,以滿足高壓內管的性能要求。

(2)控制牽引速率

采用連續推壓成型設備,成型后的內管經干燥、燒結、空氣淬火后盤繞在內管卷揚機上,每一毛坯可以生產一根軟管,每一盤軟管長20~30 m,可以滿足超長的要求。但是必須控制內管的牽引速率,保證其與盤繞速率一致。

(3)控制內管壁厚極差

鋼絲增強層的耐壓能力在很大程度上取決于內管的外徑,外徑越小,鋼絲增強層的耐壓能力越高,管體質量越小。因此,必須控制好內管的壁厚極差。根據內管設計尺寸,壁厚極差確定為±0.2 mm。

2.2 鋼絲增強層設計及工藝研究

2.2.1 鋼絲增強層設計

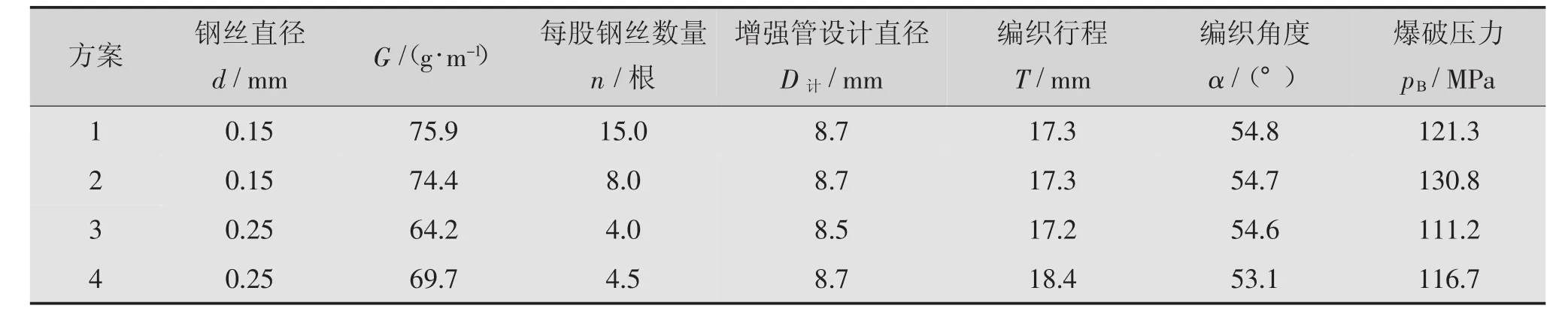

SY公司常規?5 mm高壓軟管組件的增強結構采用雙層編織形式,此次為滿足軟管組件輕型的要求,不銹鋼絲增強結構形式設計為單層高密度的編織形式。設計計算時,根據軟管組件的爆破壓力指標計算增強強度,保證產品滿足標準中規定的指標要求,包括比較嚴苛的動態試驗項目要求。根據力學計算結果得到表2所示幾種方案。

根據設計經驗,由于操作過程中受工藝條件等因素的限制,爆破壓力實際值不可能與理論值完全吻合,理論計算值一般要比實際值高8~10 MPa。故采用的編織工藝室溫爆破壓力應不小于116.5 MPa(GJB 2837—1997中 ?5 mm室溫爆破指標值為108.5 MPa)。

以上4種方案中,方案1,2和4基本能夠滿足軟管組件關于室溫爆破壓力的要求。通過前期試驗驗證,方案2的爆破壓力為125~130 MPa,方案4的爆破壓力為103~115 MPa。根據試驗結果與輕型的要求,采用方案2進行增強結構生產加工。

2.2.2 鋼絲增強工藝研究

在實際生產過程中,編織角度、張力以及加工過程中鋼絲排布是否整齊等因素對軟管組件性能的影響非常大,甚至直接決定產品試驗的成敗。為此,在編織增強結構過程中采取了以下措施:

(1)嚴格控制鋼絲合股工藝,防止編織過程中出現跳絲、斷絲現象;

(2)通過計算、摸索和試驗,調整編織速率與牽引速率,嚴格控制編織角度和張力,以提高增強層的耐壓性。

表2 增強工藝參數對照

2.3 金屬連接件的設計及裝配工藝研究

2.3.1 金屬連接件的設計

按照設計的內管和編織軟管的外形尺寸,初步設計金屬連接件的結構尺寸,然后根據材料力學原理對其進行強度校核,要求設計強度須大于產品爆破強度的1.5倍。

軟管組件的密封效果通過接頭和內管的變形來實現,因此接頭的密封形式對于軟管組件至關重要。?5 mm高壓軟管組件金屬連接件的密封形式主要有2種——倒刺式和多槽式。由于內管材料采用T62樹脂,材質相對較軟,倒刺式接頭要求內管變形較大,易造成內管壁厚偏薄,甚至刺傷內管,影響軟管組件的性能;而多槽式結構采用梯形槽式,由于與內管的接觸面積大,扣壓時對內管的刺傷較小。因此,金屬連接件采用多槽式密封結構。

2.3.2 裝配工藝研究

根據金屬連接件形式,確定軟管組件裝配(總成)采用直接插入扣壓式裝配形式。首先將套筒套裝在軟管上,然后旋入金屬接頭,最后通過扣壓實現軟管組件的密封和抗拉脫效果。

由于內管材料、增強結構及接頭密封形式均經過了設計改進和優化,裝配時完全不能按照常規的?5 mm高壓軟管組件裝配工藝參數執行。根據扣壓尺寸理論計算結果,結合T62樹脂材料的特性,設計扣壓尺寸為?10.5 mm±0.1 mm。

3 試驗驗證

3.1 內管檢驗、試驗

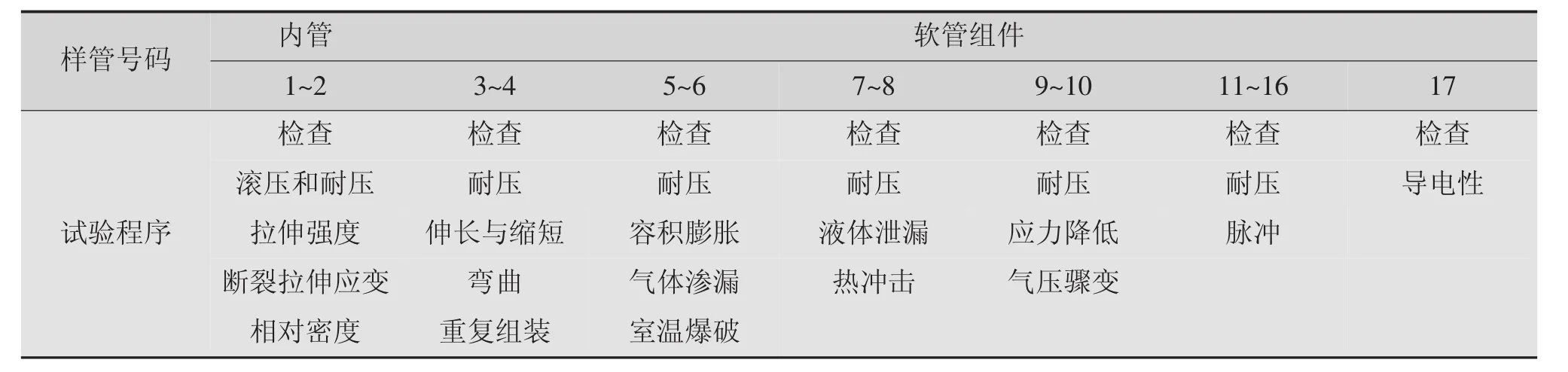

為有效保證軟管組件的質量,提高其可靠性,按照GJB 2837—1997的要求,對內管進行試驗驗證,驗證項目見表3。同時,對于5.4 m長的內管,肉眼根本無法檢驗內壁質量,因此,采用工業電子數顯內窺鏡進行內管內壁檢驗。

表3 軟管組件試驗項目

3.2 軟管組件驗證試驗

為有效驗證軟管組件性能的可靠性,對軟管組件進行了3輪摸底試驗和1輪鑒定試驗,試驗按GJB 2837—1997的要求進行,試驗項目見表3。

驗證結果表明,研制的超長輕型高壓軟管組件滿足GJB2837—1997的要求,順利通過了各項驗證試驗。

4 結語

經過開展超長輕型高壓軟管組件各零部件及總成的設計、工藝研究和試驗驗證工作,可以確定該型號軟管組件能夠滿足使用要求。該超長輕型軟管組件的研制成功有助于推動新戰術型號產品的研發和應用,并且能夠打破國外超長輕型高壓軟管組件在該領域的技術壁壘,打造我國具有自主知識產權的高端產品,具有顯著的軍事效益。