加工壓力對噴油器噴孔研磨過程的影響

田曄,鄭清平*,張德福,劉曉日,游建民

( 1.河北工業大學 能源與環境工程學院,天津 300401;2.天津理工大學 海運學院,天津 300384;3.北京亞新科天緯油泵油嘴股份有限公司,北京 100166)

針閥體噴孔的制造精度直接影響噴油量,對柴油機的經濟性和動力性有著顯著的影響。對噴油器噴油嘴的去毛刺、倒孔、倒圓等加工,傳統的機械加工方法很難保證加工精度,造成噴孔流量偏差較大,擠壓研磨作為一種新的加工工藝,為解決這一問題提供了有效的途徑[1-4]。

擠壓研磨技術利用流體中的磨粒作為切削刀具,對于一些精密、細小或者難以接觸的零件表面,有著很好的拋光作用[5-6]。對于擠壓研磨加工工藝,國內外許多人進行了研究。Tsai等[7]利用CFD數值模擬方法,在AFM復雜孔中設計出光滑的粗糙通道,揭示了拋光過程中的剪切力和介質的流動特性對控制粗糙度的作用。朱天奎等[8]通過數值模擬研究了噴孔結構對研磨強度和位置的影響,并以某種型號噴油器分析了不同磨料配比對研磨的影響。楊淑珍[9]通過分析不同加工參數對研磨的影響,給出了加工參數的次序,并通過試驗進行驗證說明,給出了最優參數。

噴油器液壓研磨加工中加工壓力、顆粒直徑、顆粒濃度、顆粒形狀及加工時間等均對研磨效果有影響,但目前對這些參數影響機理的理論和試驗研究都比較少,相關的研究大多停留在流場運動狀態對研磨效果的影響上,而對于磨粒對靶材的磨蝕規律的研究很少。本文中以磨蝕率為指標,采用離散相磨蝕模型進行不同加工壓力下噴孔液力研磨加工CFD模擬,從壓力場、顆粒速度和湍流加以分析,合理地解釋了不同加工壓力下磨粒對噴油器噴孔的磨蝕機理。

1 模型建立

1.1 磨蝕率模型

磨粒流加工中使用的黏性磨料主要由載體、磨粒和添加劑3部分組成。其中,載體以彈性的有機硅聚合物為主,添加抗氧化劑、軟化劑、潤滑劑等配制而成,磨粒為碳化硅顆粒,研磨液為液體和固體的混合體,固體體積分數在10%以內,在CFD模擬計算時采用離散相模型。

實際研磨加工過程中,磨粒以一定的壓力和角度作用于零件表面,噴油器內腔表面的凸起部分由于受到高速流動的磨粒的切割達到材料斷裂極限,特別是在零件的壁面、拐角等流速變化較大的位置容易出現粒子同壁面的碰撞,由此造成零件材料的磨蝕切削[10]。本文中采用磨蝕率(單位時間單位面積上研磨掉的零件表面材料的質量)作為評價指標,通過壁面質量損失描述研磨加工的效果。

磨蝕率受顆粒速度和碰撞角度等多種因素的影響。國內外學者做過諸多關于磨蝕公式研究,目前較為典型的有美國侵蝕腐蝕研究中心針對合金板材提出的(E/CRC)公式[11]、挪威船級社針對不同靶材提出的DNV公式[12]、辛辛提那大學提出的Tabakoff公式[13]以及廣島大學Oka等[14-15]提出的磨蝕公式。本文中選用基于大量顆粒沖擊靶材的實驗提出的磨蝕率公式:

(1)

式中:ρω為靶材的密度;Hv為材料的維氏硬度,GPa;v和d分別為顆粒的速度和粒徑;vref和dref分別為顆粒的參考速度和參考粒徑;k2和k3分別為顆粒的速度和粒徑指數;f(γ)是顆粒碰撞壁面的沖擊角函數,其表達式如下:

f(γ)=(sinγ)n1[1+Hv(1-sinγ)]n2,

(2)

式中:γ為角度;n1、n2為沖擊角函數的指數。

1.2 噴孔模型

計算噴油器共7個噴孔,噴孔直徑為0.16 mm,有一定的錐度,出口直徑小于入口。考慮到在實際噴孔出流過程中,在噴孔出口會產生流動突闊區域,為提高出口模擬精度,在每個噴孔出口處分別加一個出口腔體。對模型進行抽殼并進行劃分網格,網格模型如圖1所示,網格類型為四面體網格。

1.3 計算設置

圖1 噴油器內腔流域網絡

研磨加工過程的流動計算采用fluent軟件,湍流為RNGk-ε模型,將模擬過程分為2個階段:第1階段以獲得純流場穩態模擬的定常解,計算采用SIMPLE算法,離散格式為二階差分。第2階段加入顆粒的離散相進行磨蝕計算,以獲得較高的收斂效果精度,并選用離散相中的Oka磨蝕模型。

載體液的黏度為0.016 kg/m·s,密度為870 kg/m3,噴油器材料密度為7 900 kg/m3,硬度為6.22 GPa,顆粒直徑為10 μm,磨料顆粒體積流量為3%,出、入口邊界條件設置為壓力入口(加工壓力)和壓力出口,用湍流強度和水力直徑定義出入口湍流,壁面邊界定義為固壁,碰撞行為設置為reflect,磨粒的形狀系數為0.5,代表非球形。

2 模型驗證

2.1 網格獨立性驗證

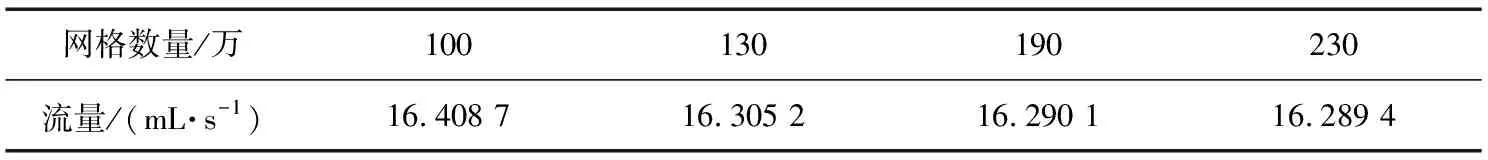

將同一種方法生成的網格進行不同程度的加密,在10 MPa壓力下以柴油為唯一相分別進行模擬,輸出流量參數如表1。

表1 不同數量網格輸出流量對比

在網格數量達到130萬以后,隨著網格的加密,輸出流量基本不變,說明130萬的網格已達到精度要求,故取130萬網格作為計算網格。

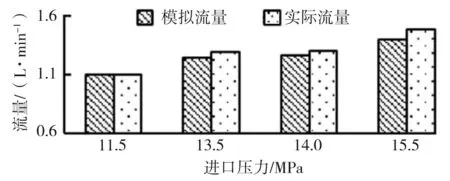

圖2 模擬與實際流量對比

2.2 模型有效性驗證

在相同的計算設置下,只改變流場入口壓力,對網格模型進行研磨過程的模擬,將模擬的輸出流量參數與實際研磨過程的流量進行對比,結果如圖2,計算流量和實測流量最大誤差為5%左右,說明模型是有效的。

3 模擬結果及分析

3.1 不同加工壓力下的流場壓力分布

加工壓力是主要加工參數,分別設置11.5、13.5、15.5 MPa進行研究。圖3為不同加工壓力下的壓力云圖(圖中標尺數據為壓力,單位為MPa)。

a)11.5 MPa b)13.5 MPa c)15.5 MPa圖3 壓力云圖

由圖可見,在流道內壓力一直保持著穩定狀態,均處于加口壓力上下。由于噴油嘴流道直徑與小孔直徑相差很大,壓力在接近小孔的入口處發生明顯變化,說明流場在此處產生劇烈變化,噴孔內由于孔徑保持不變,故壓力基本保持均勻。

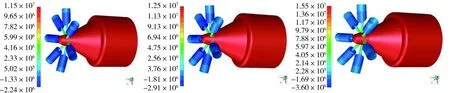

3.2 加口壓力對顆粒速度的影響

圖4為不同加工壓力下顆粒速度云圖(圖中標尺數據為速度,單位為m/s)。

a)11.5 MPa b)13.5 MPa c)15.5 MPa圖4 不同壓力下顆粒速度云圖

由圖可見,顆粒跟隨性很好,大部分顆粒能跟著流體的運動方向移動,且隨著壓力的變化,粒子的軌跡不發生變化,但粒子的速度提高,最大速度發生在噴孔流道內,最高速度分別是152、165、177 m/s。

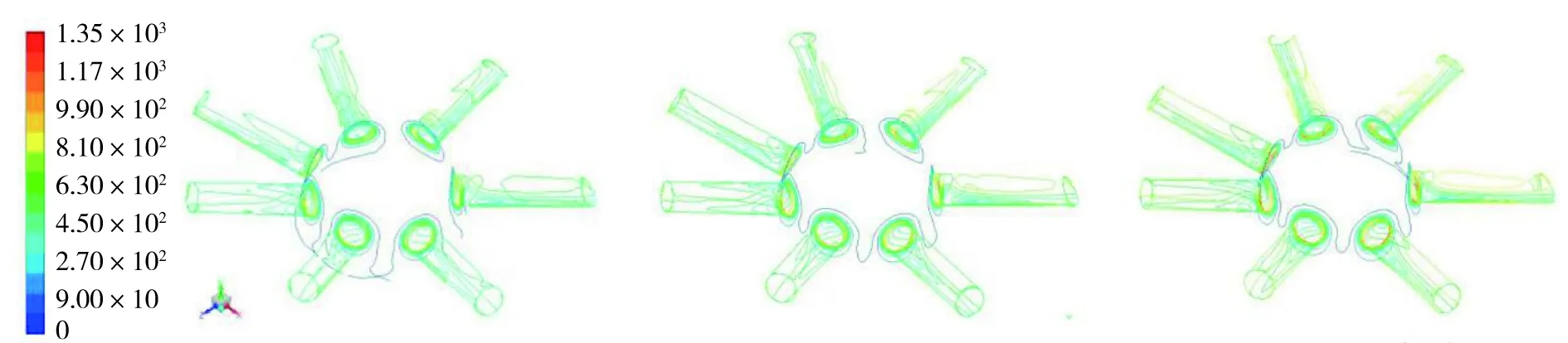

3.3 加口壓力對流場湍動能的影響

圖5為不同壓力下湍流動能分布圖(圖中標尺數據為湍動能,單位為m2/s2)。

由圖可見,隨著壓力升高,各處流場的湍流動能有所增加,尤其是孔的入口處,粒子速度相在這里發生劇烈變化,說明在入口處顆粒與壁面發生碰撞機率最大,流動更為強烈,該處相應的磨削作用也可能隨之增強,使磨蝕程度更深。

a)11.5 MPa b)13.5 MPa c)15.5 MPa圖5 不同壓力下流場湍流動能圖

3.4 加口壓力對研磨效果的影響

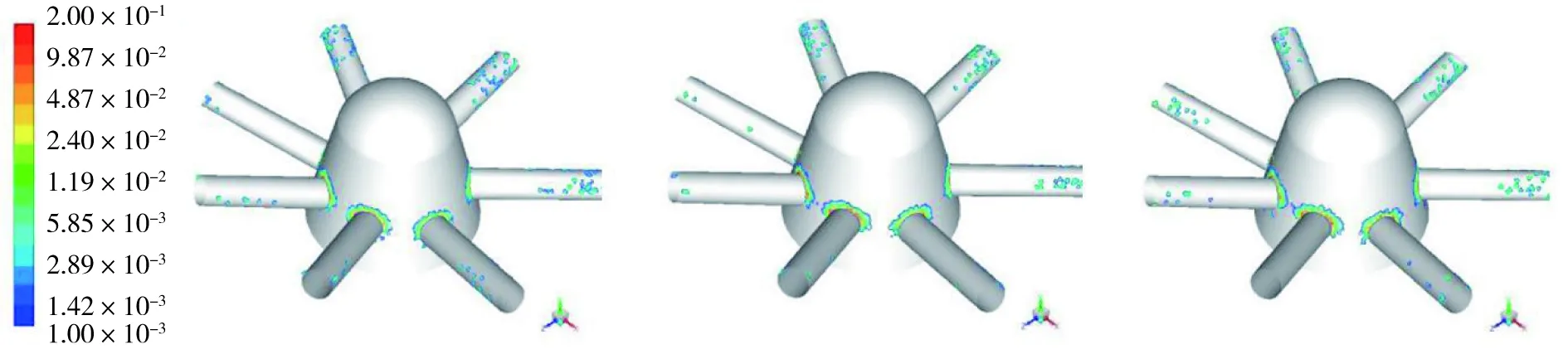

圖6為不同壓力下磨蝕率云圖(圖中標尺數據為磨蝕率,單位為kg/(m2·s)。

a)11.5 MPa b)13.5 MPa c)15.5 MPa圖6 不同壓力下磨蝕率云圖

由圖可見,壓力的變化沒有使磨蝕分布規律發生變化,即最大磨蝕部位都是噴孔入口,由于噴油嘴噴孔出口直徑小于進口,孔壁上的侵蝕主要發生在出口端,但壓力對磨蝕程度有較大的影響。為了更好觀察磨蝕率的大小,表2給出不同壓力下孔壁及噴孔入口處部位的平均磨蝕率對比。

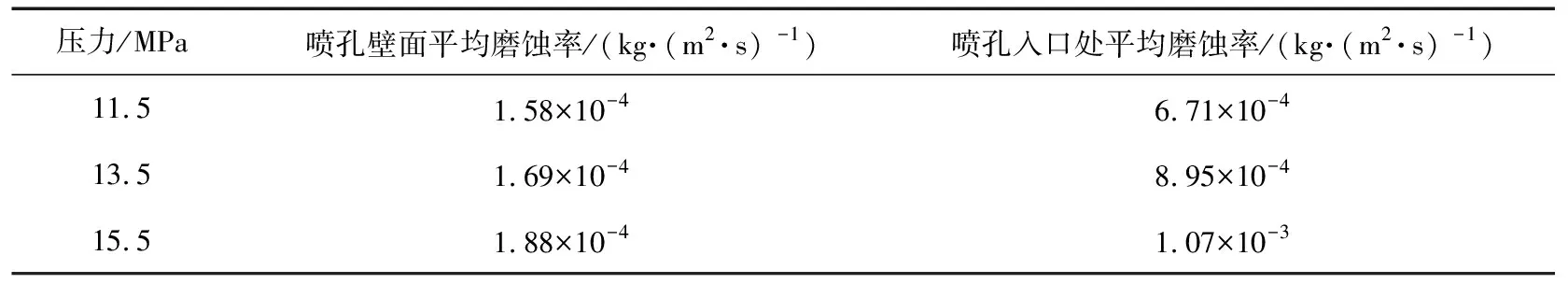

表2 不同壓力下噴孔壁面及入口處平均磨蝕率

由表可見,在相同的位置處,隨著壓力升高,由于磨粒對壁面的相對速度增加和湍動能增加,碰壁幾率越大,使噴孔入口和壁面平均磨蝕率增加,即在一定加工時間內磨削金屬程度更深,故在研磨時要選擇合適的壓力,并與加工時間精確配合,在保證一定的加工效率和流量提升量的同時,避免噴孔入口和壁面的過量研磨。

4 結論

1)基于磨蝕模型和多相流離散相模型建立了柴油機噴油器液力研磨過程的CFD計算模型,驗證了網格的一致性和模型的有效性。

2)不同加工壓力下的磨蝕分布基本一致,即各噴孔入口處的磨蝕都明顯高于噴孔壁面上的磨蝕,噴孔壁面的磨蝕主要分布在出口處,且不同噴孔的磨蝕率有較大差異。

3)加工壓力的變化對磨蝕程度有著一定的影響,壓力越大使流場壓力和磨粒速度增大,流動更為強烈,切削作用增強,各處平均磨蝕率隨之增大。