出風道結構改進對汽車除霜性能的影響分析?

李 明,李國迪,趙衛兵,王 淼

(1.吉林大學,汽車仿真與控制國家重點實驗室,長春 130025; 2.吉林大學汽車工程學院,長春 130025;3.一汽法雷奧汽車空調有限公司技術部,長春 130000; 4.一汽轎車股份有限公司動力總成科,長春 130012)

前言

快速、高效除霜對于減少電動汽車電池能量消耗和延長續駛里程至關重要。汽車空調除霜風道的結構特征將直接影響空調出風口的風量分配,車內溫濕度場,尤其是出風格柵的結構參數嚴重影響除霜效率[1-4]。

文獻[5]中通過在格柵左右兩側各增加一個小格柵增大出風量的方式對除霜效果進行優化。_文獻[6]中建立了三維乘員艙模型并對其進行數值模擬,分析預測了乘員艙和風窗玻璃表面流體流動、速度分布、溫度分布和融霜模式。文獻[7]中通過改進風道結構增加主出風口風量配送,縮短了風窗玻璃除霜時間。文獻[8]中利用CFD方法建立汽車除霜性能動態模型,并量化了除霜器在風窗玻璃附近的氣流速度場。文獻[9]中對數值模擬中網格數量和質量對除霜仿真結果可靠性的影響進行了研究。以上這些研究均證實了采用CFD分析結果的可靠性以及風道和格柵結構對于除霜時間有重要影響。然而,以上文獻未對最優碰撞角Φ和不同出風溫度曲線下最優碰撞角Φ的除霜效果進行探討。

在某款車型開發過程中,采用CFD與實驗相結合的方法,探討了汽車空調風道結構特征對整車除霜性能的影響,特別是出風格柵相對風窗玻璃的碰撞角Φ對除霜效果的影響。通過實驗分析驗證理論改進的有效性,總結了格柵特征參數對汽車空調的除霜效率影響特性,在不同溫升曲線下探討改進后風道的除霜效果。

1 CFD物理模型與邊界條件

1.1 除霜區域劃分

圖1為風窗玻璃模型示意圖,其中A區是駕駛員側對應的區域,是需要最快除霜的區域以保證駕駛員前方視野清晰。A′區是副駕駛側對應的區域,最終的除霜效果要求使整個風窗玻璃完全無霜[10]。

圖1 風窗玻璃模型示意圖

不同國家、不同汽車制造商都有自己的除霜除霧的定義和具體要求。我國國家標準GB11555—2009對除霜的定義見表1。

表1 除霜性能國家標準

1.2 除霜過程分析

除霜過程中,將加熱后的空氣通過鼓風機吹入風道中,經過風道對風量進行配送,通過主格柵和兩側格柵吹到風窗玻璃表面,提高其溫度,進行除霜。可將霜層變化視為流體來分析,以液相率σ作為表征霜層變化的參數,即

式中:tice為霜層溫度,℃;tS為固相溫度,℃;tL為液相溫度,℃。

從傳熱學角度分析除霜過程,包括通過風道出風口的熱風與玻璃的對流換熱和導熱、被加熱玻璃對霜層進行的導熱和霜層與周圍環境進行對流換熱等一系列傳熱過程。以A區為例,如圖2所示,參考文獻[12]中的公式,霜層吸收的熱量Q為

式中:λg為風窗玻璃的導熱系數,W/(m·℃);L為風窗玻璃厚度,m;t為除霜時間,s;S1為霜層與風窗玻璃接觸面的面積,其余 S2,S3,S4,S5和 S6為霜層與周圍空氣的接觸面積,m2;h為霜層與空氣的表面傳熱系數,W/(m2·℃);tτ為玻璃表面溫度,℃,tτ為時間τ的函數;tair為空氣溫度,℃。根據汽車除霜除霧實驗相關國標GB11555—2009規定,一般設定tair為-20℃。

圖2 A區霜層簡化模型

1.3 物理模型的建立

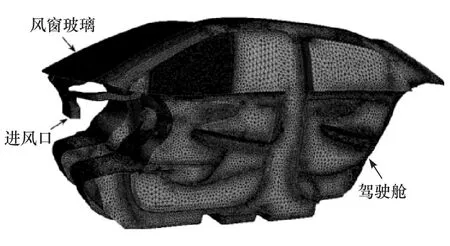

所用的乘員艙物理模型見圖3,由風道、格柵以及汽車駕駛艙組成。網格質量和數量對CFD仿真的精度有重要的影響,在STAR-CCM+中,采用網格生成器生成多面體網格,采用包面處理器對模型進行修復。為保證CFD仿真的精確性,風窗玻璃處的網格尺寸應盡可能小,對風道、格柵、風窗玻璃和兩側玻璃能觀察到后視鏡的部分局部加密,采用2.5mm的網格,其它區域采用10mm網格,既保證了仿真的精確度,又減少了計算時間。模型先生成面網格,再生成體網格,最終體網格數量超過6百萬。求解器中,時間步長設置為1s;內部迭代為5次;最大時間步2 000步。為提高仿真效率,減少仿真時間,先進行穩態計算,然后再將物理模型改為隱式不定常模型進行瞬態計算。

圖3 乘員艙網格模型

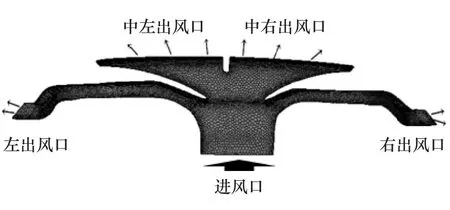

風道模型如圖4所示,底部為進風口,上部有4個出風口,其中中間兩個(中左出風口和中右出風口)為主出風口,用于風窗玻璃的除霜;兩側(左出風口和右出風口)為側出風口,用于后視鏡視野區的除霜。

圖4 風道模型體網格示意圖

熱風經過格柵導流后吹向風窗玻璃是沖擊射流的一種[11-15]。沖擊射流是指射流對固體壁面或液體表面等的沖擊流動,即氣體或者液體在壓差的作用下,通過圓形或窄縫形噴嘴垂直或成一定傾角噴射到被冷卻或加熱的表面上。

汽車風窗玻璃所在平面與氣流在XZ平面投影的夾角,稱為除霜出風口處空氣的碰撞角,用Φ表示,如圖5所示,它主要決定沖擊射流對玻璃壁面的碰撞能力,是影響玻璃除霜效率的重要參數。

圖5 碰撞角Φ示意圖

除霜效果的好壞一方面取決于熱風的溫度和流量等,另一方面取決于除霜熱量有效率ηQ的大小,即熱風中用于除霜的熱量Qeff與熱風中所含有的總熱量Q的比值。在Q一定時,ηQ越大,除霜效果越好,除霜的能耗越低。經過格柵的除霜熱風對玻璃壁面的碰撞能力越強,則除霜熱量有效率ηQ越大。

1.4 邊界條件設定

計算時,假定空氣為不可壓縮流體,湍流模型為Realizable k-ε模型,差分采用2階迎風格式,隱式解法。在風窗玻璃外表面激活thin film模型模擬霜層,霜層厚度根據國標GB11555—2009相關規定,環境溫度設定為253±2K,動態隨機變化。按照實驗,計算的霜層厚度設定為0.44mm,除霜風道入口空氣流量為350m3/h。出口邊界為壓力出口,壓力設置為0。其它邊界均設置為壁面邊界。

2 風道的改進設計

除霜風道結構直接影響汽車空調的除霜性能,先根據經驗方法確定風道的結構,并進行風量配送的CFD仿真分析,對風道不合理處進行改進。

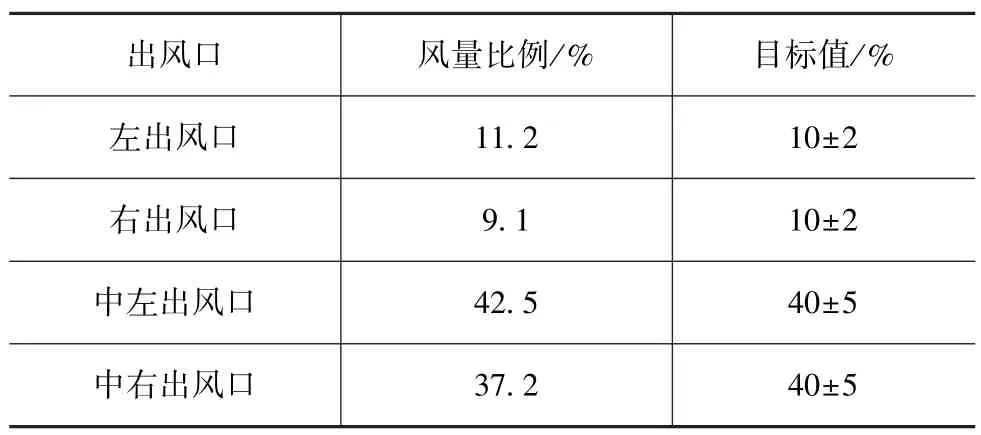

表2為風道的4個出風口的風量設計目標與仿真得出的風量分配結果。由表2可知,風道出風口的風量分配不均勻。中右出風口風量比例過高,超過了目標值,而中左出風口的風量較少,會導致A′區除霜較快而A區較慢。

表2 除霜風道出風口的風量分配

圖6 風道改進圖

針對以上問題,對風道結構不合理處進行相應的改進,具體改進措施如圖6所示。在風道的進風口和出風口處增加導流板,均勻兩出風口的出風量,引導熱風向主駕駛除霜出風口流動,增加左側出風口和中左側出風口風量,甚至超過中右側和右側出風口的風量,保證駕駛員正對的風窗玻璃A區優先除霜。

改進后的風道風量分配如表3所示。由表3可以看出,改進后的風道風量分配比例較為合理,除霜時優先A區,使駕駛員的視野得到保障。

表3 改進后除霜風道出風口的風量分配

3 格柵布置的優化

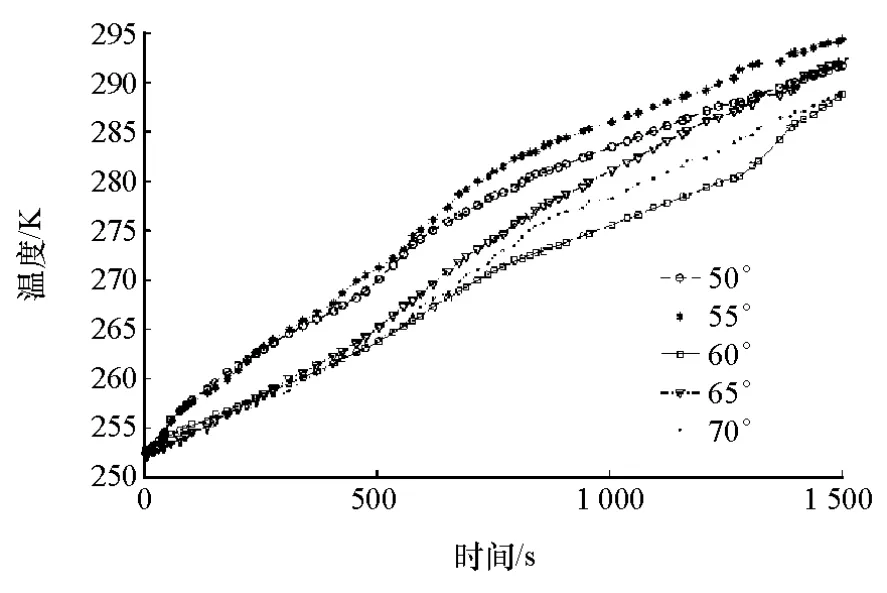

通過改進風道使各出風口的風量分配滿足實際需求后,再借助改變格柵相對風窗玻璃的傾角,來改變碰撞角Φ可能是進一步改善除霜效果的有效方法。 因此,設定碰撞角 Φ 為 50°,55°,60°,65°和 70°進行仿真,對不同角度時玻璃的平均溫度和霜層厚度進行對比分析。

3.1 風窗玻璃外表面平均溫度對比分析

風窗玻璃外表面的溫度情況一定程度上反映了除霜過程的快慢。經過格柵導流后的熱風與風窗玻璃間的碰撞角Φ過大或過小,均會使除霜時間變長,除霜效果變差。這是由于碰撞角越小,熱風距離風窗玻璃內表面距離越大,在熱風吹向玻璃的過程中,與駕駛艙內的空氣換熱量增加,使熱量有效率ηQ下降。碰撞角過大,熱風吹向風窗玻璃表面時,與玻璃接觸面積減小,使玻璃被加熱區域變小,也不利于快速除霜。

仿真結果如圖7所示,碰撞角Φ為50°和55°時,風窗玻璃外表面溫度最高,這是由于此時熱風吹到玻璃與玻璃內表面的接觸面積增大,使導熱面積增加,增加了換熱量,從而使在開始階段溫升速率快。在除霜開始階段的0~500s內,這種現象最明顯,因為開始階段,風霜玻璃外表面溫度基本保持一致,與環境溫度相同。風窗玻璃與熱風的接觸面積越大,則溫升的區域也越大。在除霜后期,隨著風窗玻璃自身溫度不均勻,導致玻璃內部存在導熱情況,使除霜后期溫升速率差別不如前期明顯。

圖7 不同碰撞角玻璃外表面平均溫度變化曲線

3.2 霜層平均液相率σ對比分析

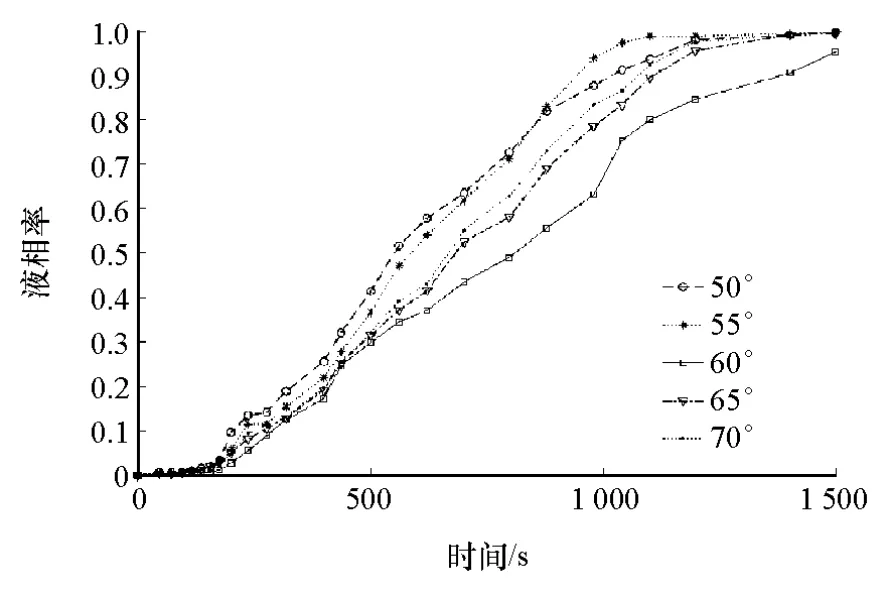

霜層平均液相率σ直接反映除霜情況,σ=0時,未進行除霜;σ=1時,除霜完成。圖8為不同碰撞角Φ對應的時間-平均液相率曲線。在開始階段,各Φ角下的除霜效果基本一致,這是由于剛開始吹出熱風溫度較低,風窗玻璃外表面溫升較慢,玻璃與霜層間的換熱量較小。由圖7可知,在500s后,由于Φ為50°和55°時的玻璃外表面溫度明顯高于其它情況,故這兩種Φ角對應的液相率σ上升最快,圖8也證實了這一點。仿真得出的除霜效果列于表4。由表可見,碰撞角Φ為55°時,效果最佳,除霜時間為1 300s。

圖8 不同碰撞角對應的時間-平均液相率曲線

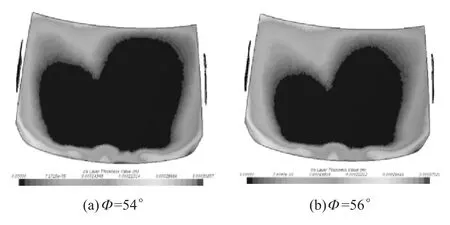

在得出碰撞角Φ=55°除霜效果最好的結論后,為進一步進行驗證,對Φ=54°和Φ=56°的除霜效果進行仿真。900s時,除霜效果如圖9所示。

與表4比較可知,Φ=54°和Φ=56°的除霜效果都不如Φ=55°,且最終碰撞角Φ=54°時,霜層完全消除的除霜時間為1 380s;碰撞角Φ=56°時,除霜時間為1 460s,均比碰撞角Φ=55°時長,故碰撞角Φ=55°時,除霜效果確實最佳。

表4 不同Φ和時間下的除霜效果圖

圖9 Φ=54°和Φ=56°時900s除霜效果圖

3.3 出風溫升規律對于除霜效果的影響

經過格柵導流后的熱風通過與風窗玻璃間的對流換熱以及玻璃內部自身導熱使玻璃整體溫度升高,掠過玻璃表面的風溫不同,會導致被加熱區域的玻璃表面溫度不同,進而影響玻璃內部導熱,從而影響除霜效果。

在得到格柵最優碰撞角后,進一步討論格柵對于不同出風溫升規律的適應性。同種車型一般風窗玻璃位置和儀表臺的位置固定,故其碰撞角也是固定的,但是同種車型由于所配動力源的不同,除霜工況的出風溫升規律會有變化。本研究涉及兩種車型:搭載2.0T發動機,利用廢氣余熱作為除霜熱源的普通汽車;采用功率5kW的PTC加熱器作為除霜熱源的電動汽車。兩者除霜風道的出風口空氣溫升規律不同。圖10為普通汽車的發動機與電動車的PTC加熱器兩種除霜熱源所得到的出風口空氣溫升規律對比圖。從圖中可以看出,兩者溫度變化的規律差距很大。

圖10 PTC與發動機加熱后風道出風口溫升曲線

在Φ=55°的格柵下,其余條件保持不變,采用PTC加熱曲線進行除霜,除霜效果如圖11所示。

采用PTC加熱器進行除霜的整體除霜時間為980s,與PTC加熱器相比,由于發動機溫升曲線上升速率慢,使其完全除霜時間要晚于同等狀況下PTC加熱器的除霜時間,純電動汽車在除霜方面有著一定的優勢。

本研究還進行了不同溫升曲線條件下不同格柵碰撞角的仿真,因篇幅所限,未予列出。但仿真結果表明,不同溫升曲線對應的最優除霜效果的格柵碰撞角大致相同。

圖11 碰撞角Φ=55°時PTC加熱器除霜效果圖

4 實驗驗證

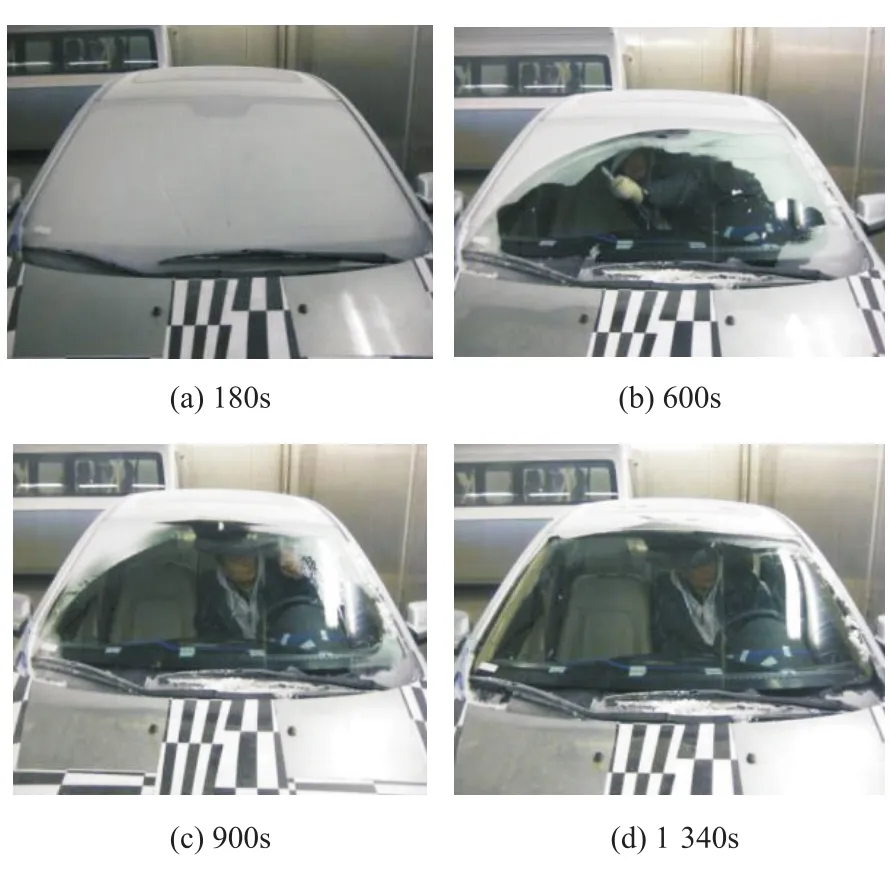

在仿真分析的基礎上,進行除霜實驗。根據國標GB11555—2009,將被測車輛置于能容納被測車輛且維持實驗溫度在-18±3℃的低溫實驗室中進行,采用噴槍將0.044g/cm3乘以風窗玻璃面積值的水量均勻地噴射在玻璃外表面上,實驗結果見圖12。

圖12 實驗除霜效果圖

首先開始除霜是駕駛員側對應的A區,這與改進風道后仿真得出的風量配送比一致。在碰撞角Φ=55°實驗得出的除霜時間為1 340s,與經過CFD仿真分析的結果進行比較,誤差為4%,認為仿真結果有效。同時,驗證了CFD分析的可靠性。在實際車型開發過程中,風窗玻璃安放位置不僅要考慮除霜效果,還需要考慮美觀和風阻系數等。在實際調整碰撞角Φ時,可著重考慮儀表臺安放位置,以及格柵嵌在儀表臺的位置、角度、深度等,使碰撞角Φ=55°。

5 結論

(1)將風道與格柵作為整體進行改進,利用CFD仿真軟件,對某汽車開發過程中汽車空調的除霜性能進行仿真分析,發現原除霜風道結構設計不合理,導致風量分配不合理,除霜效率低。通過改進風道結構,調整風量分配,滿足了風量分配的設計要求。

(2)在風道達到合理分配的基礎上,對格柵的布置進行改進,通過STAR-CCM+對三維乘員艙模型在不同碰撞角Φ下進行數值模擬。得出Φ=55°是最佳除霜碰撞角,并進行相關實驗驗證。

(3)出于實際情況的需要,著重對普遍使用的純電動汽車和搭載2.0T發動機車傳統的溫升規律下的除霜效果進行研究,證實Φ=55°適用于不同溫升規律。

(4)在車型開發過程中,可采用CFD仿真分析的方式對風道和格柵碰撞角Φ的數值模擬,以減少開發周期和成本。