導熱油供熱系統在天然氣凈化廠生產中的應用

李 鵬,劉 壯,慕 蓉,趙毅剛,唐曉梅,何元龍,張 波,曹軍軍

(中國石油長慶油田分公司第一采氣廠,陜西靖邊 718500)

1 概況

某采氣廠兩座天然氣凈化廠生產、伴熱及采暖均采用蒸汽供熱。在運行過程中發現供熱系統腐蝕比較嚴重,采用鍋爐加藥后,腐蝕有所緩解,但是伴熱管線的腐蝕穿孔現象還是比較頻繁,一定程度上影響了裝置平穩運行且提高了能耗。因此,尋找一種新的高效、低污染、低成本傳熱介質,為凈化廠生產提供熱量是十分迫切的和必要的[1]。

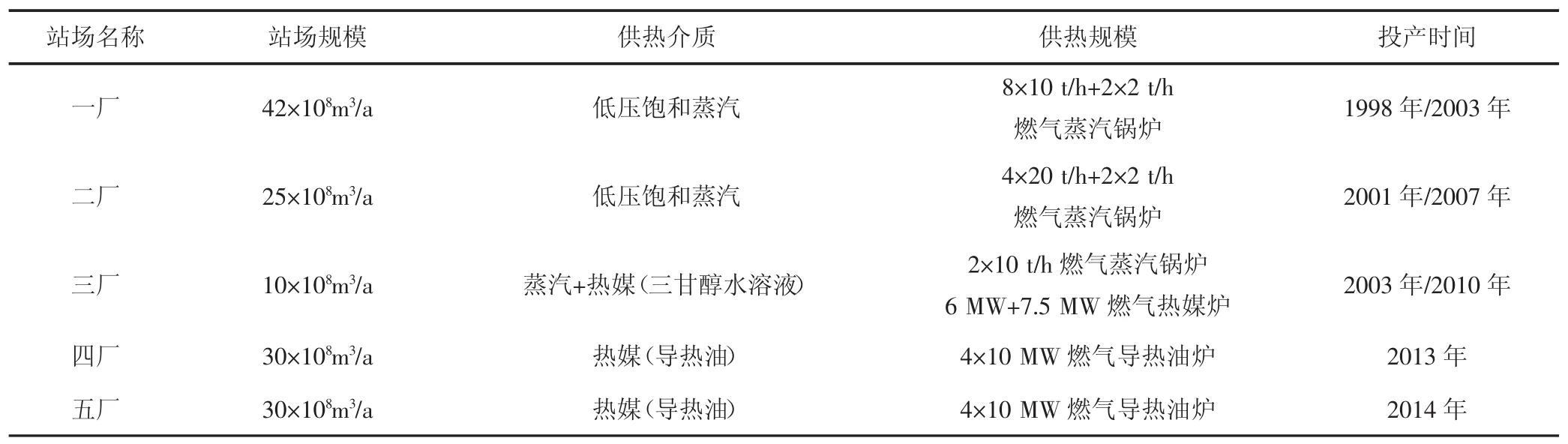

表1 各凈化廠供熱概況

導熱油作為一種傳熱介質已被廣泛應用于石油化工、造紙紡織、航空航天等各個行業[2-4]。它具有傳熱效率高、易于調節控制溫度、對設備無腐蝕、投資低等優點。按照“安全第一、環保優先、節能降耗”的原則,減少崗位人員需求,降低員工勞動強度,新建兩座凈化廠在建廠時采用導熱油供熱(見表1)。

1.1 導熱油技術參數

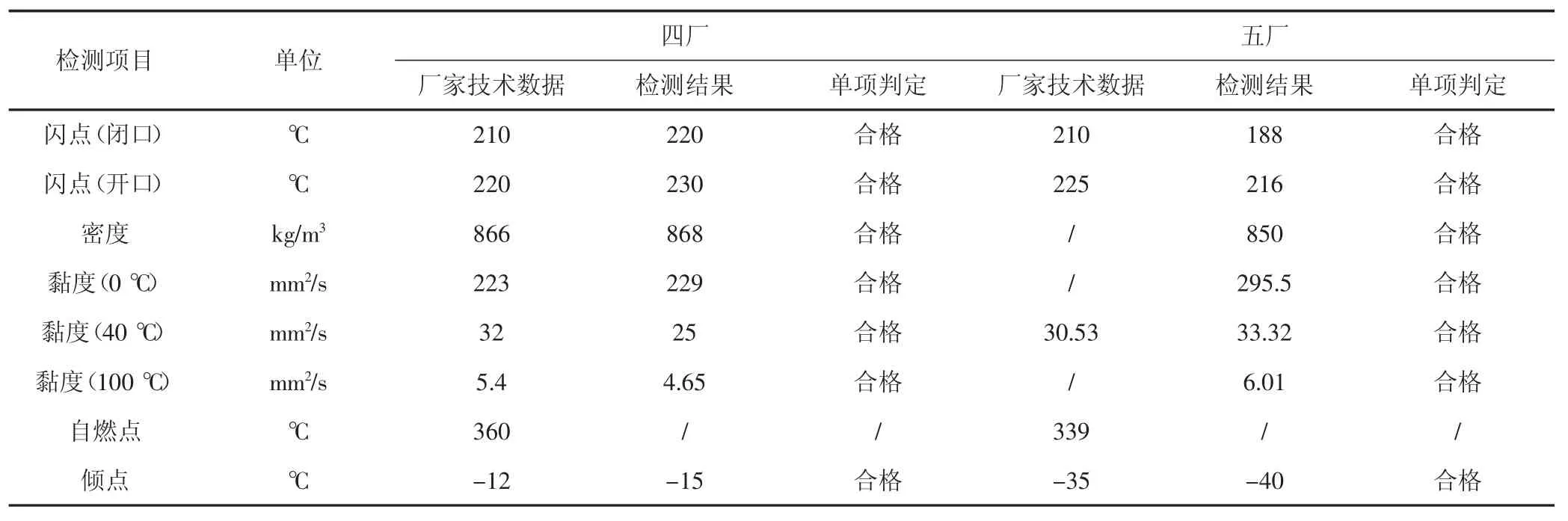

四廠導熱油為殼牌熱美亞B潤滑油,是由高黏度礦物油制成,其自燃點溫度為360℃,閃點溫度為220℃,導熱油實際運行溫度為175℃~180℃。五廠導熱油為山東源根石油化工有限公司YG SS526導熱油,其自燃點溫度為339℃,閃點溫度為210℃,導熱油實際運行溫度為179℃~180℃(見表2)。

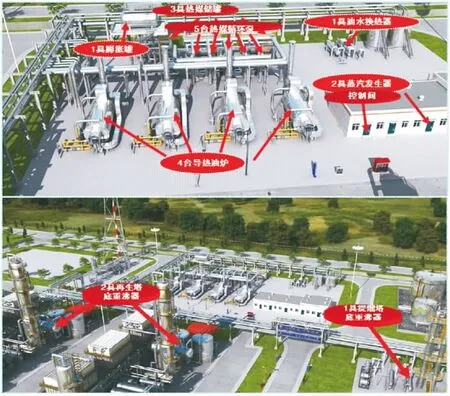

圖1 凈化廠導熱油供熱系統負荷分布圖

表2 四、五廠導熱油技術數據

表3 凈化廠導熱油供熱系統負荷分布

1.2 導熱油供熱系統組成

導熱油供熱系統是以導熱油為熱載體,利用循環泵將導熱油爐中加熱的導熱油輸送至各用熱單元換熱,換熱后再返回爐中重新加熱,形成閉路循環的供熱系統。

導熱油供熱系統一般由導熱油加熱爐、空氣預熱器、膨脹槽、儲油槽、導熱油循環泵、煙風管道、供熱管網、用熱單元、自動控制系統、燃燒系統、安全保護及流量監測系統和燃料氣控制系統等部分組成(見圖1)。

導熱油爐進口導熱油150℃,出口導熱油200℃,最大負荷時4臺導熱油爐全部運行,低負荷時根據用熱量調整(見表3)。

1.3 工作原理及流程

燃氣在爐膛內燃燒產生的熱量以輻射和對流方式加熱爐管中的導熱油,熱油達到設定溫度后在循環泵的驅動下輸送至各用熱單元換熱,換熱后再返回爐中重新加熱,形成閉路循環的供熱系統。

2 導熱油供熱系統運行評價

(1)自動化程度高。導熱油爐操作一鍵式控制,負荷自動調節,溫度控制±1℃的精度;采用DCS集中控制,實現全自動無人運行。

(2)運行安全可靠:

①導熱油系統在低壓操作條件下可以獲得較高的傳熱介質操作溫度,安全性大大提高。

②導熱油凝固點低、燃點高且無腐蝕性,解決了運行中對爐管和供熱管網的腐蝕穿孔。

③控制系統設置有多項報警、安全聯鎖措施。

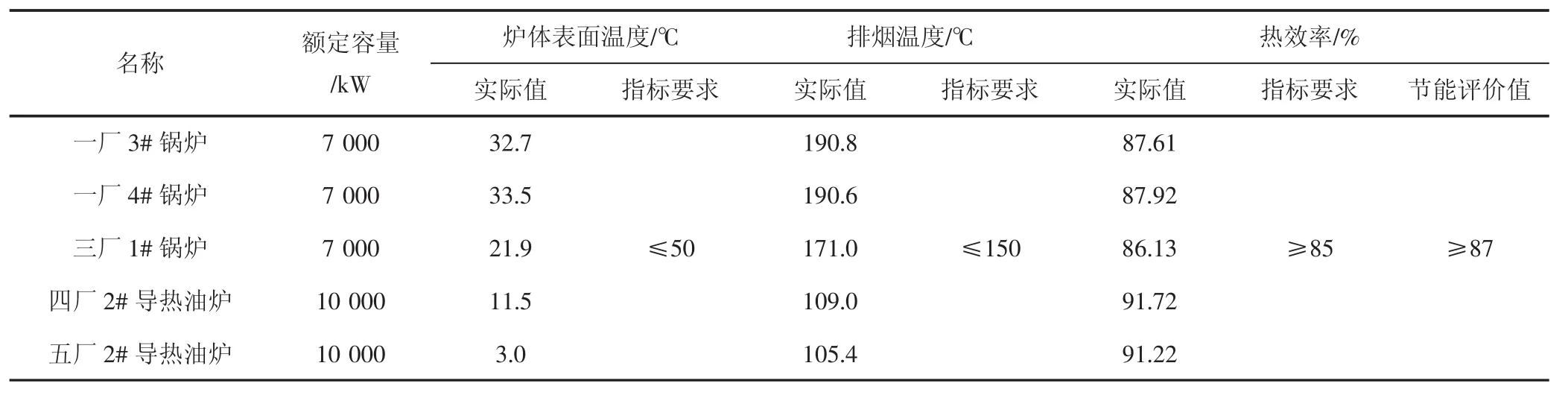

(3)節能經濟。導熱油系統熱效率高。一是高溫煙氣預熱助燃空氣,提高爐子熱效率,節約燃料;二是低壓閉式強制循環供熱系統,除系統表面散熱損失外,無其他熱量損失,熱能利用率高(見表4)。

耗水量低、維護費用低。水量消耗僅用于裝置區補充蒸汽使用,此外也不產生補水和化學水處理相關費用,也避免了水擊、腐蝕、結垢、凍堵等問題,適于北方寒冷缺水地區。日常生產消耗費用低,導熱油無腐蝕,管線、閥門更換頻率低,維護費用低。

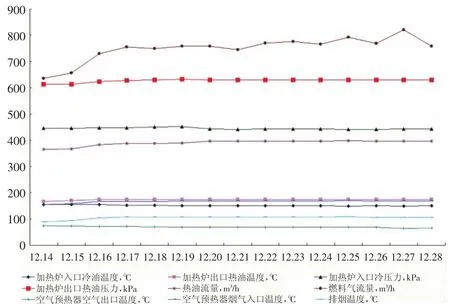

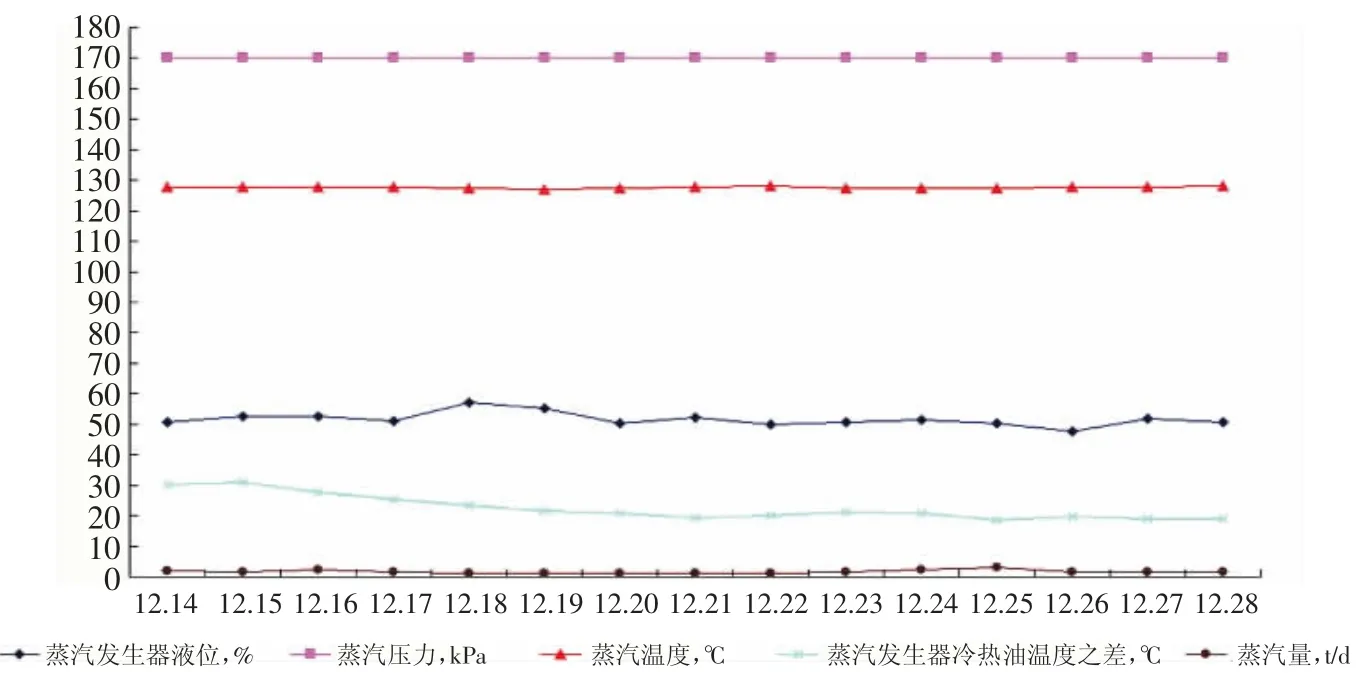

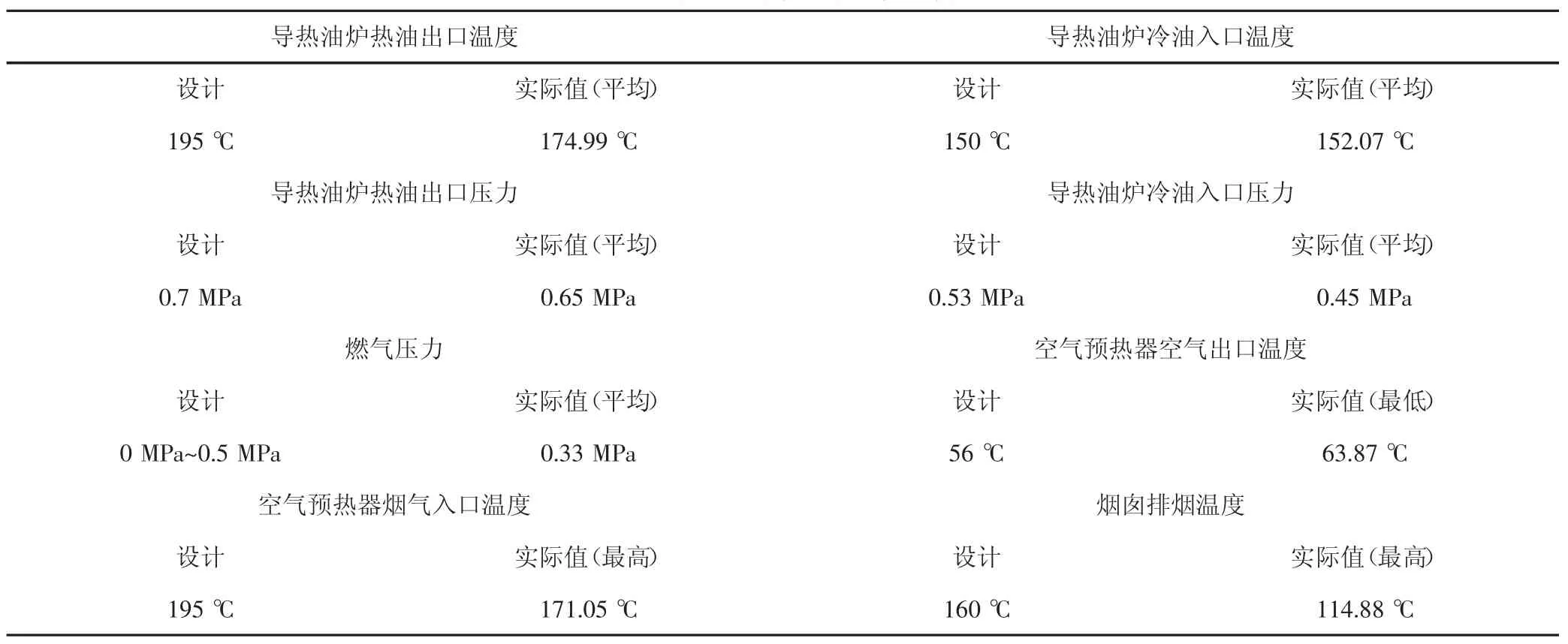

(4)運行平穩。由圖2、圖3可知,導熱油爐、蒸汽發生器運行平穩,供熱系統能夠滿足凈化廠用熱需求(見表5)。

表4 凈化廠供熱設備熱效率

導熱油爐入口冷油溫度、壓力、出口熱油溫度、壓力、空氣預熱器出口空氣溫度、入口煙氣溫度以及排煙溫度等運行平穩,燃料氣流量波動稍大,因燃燒器根據熱油溫度自動調節燃氣量和空氣量達到最佳燃燒狀態并使導熱油出口溫度達到設定值。

圖2 3#導熱油爐運行曲線圖

圖3 蒸汽發生器運行曲線

表5 關鍵參數值與設計值比較

3 導熱油供熱系統推廣應用評價

3.1 一、二廠導熱油供熱可行性分析

采用Aspen Plus流程模擬軟件對一、二廠采用導熱油與蒸汽供熱系統進行對比分析。

3.1.1 相關計算公式

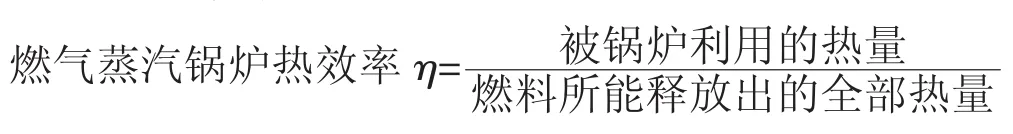

(1)熱效率:

式中:V-導熱油量值;ρ-導熱油密度;t1、t2-導熱油爐進出口溫度;c-導熱油比熱容。

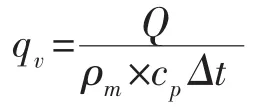

(2)熱負荷:

Q=m×r

式中:Q-蒸汽熱量,kJ/h;m-蒸汽用量,kg/h;r-蒸汽潛熱,2 125.4 kJ/kg。

(3)導熱油循環量:

式中:qv-導熱油循環量,m3/h;ρm-導熱油密度,kg/m3;cp-導熱油比熱,kJ/kg·℃。

3.1.2 生產需熱量及導熱油用量對比 由表6可知,采用導熱油供熱,生產需熱量及導熱油用量低于蒸汽供熱系統需熱量及蒸汽量。

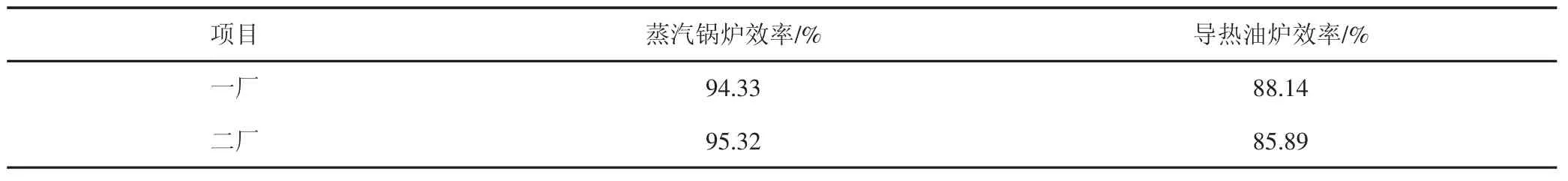

3.1.3 熱量利用率對比 由表7計算可知,在相同的燃料消耗量下,蒸汽鍋爐的熱效率高于導熱油爐。因為導熱油介質溫度高,其排煙溫度要比同熱功率的蒸汽鍋爐排煙溫度要高,排煙溫度會直接影響到熱效率,故導熱油爐的效率沒有水蒸汽鍋爐的效率高。

表7 一、二廠導熱油、蒸汽鍋爐效率理論計算

通過軟件模擬結果表明,導熱油供熱系統熱能利用率可達到95%左右,而蒸汽熱能利用率最高為80%,在冷凝水被回收利用的情況下,蒸汽系統存在的熱損失為54.7%;在冷凝水沒有被回收利用的情況下,蒸汽系統所存在的熱損失為66.5%。采用導熱油加熱時,其一部分熱量供給系統后,剩余的熱量在幾乎沒有損失的情況下又返回熱媒爐中循環利用,使熱量得到了充分的利用,因此導熱油的熱量利用率遠高于蒸汽的熱量利用率,可以直接從節能、節水和節約投資等幾個方面獲得巨大的經濟效益和減少資源需求。

表8 一、二廠換熱設備核算結果表

表9 一、二廠導熱油替代蒸汽供熱系統改造投資估算表

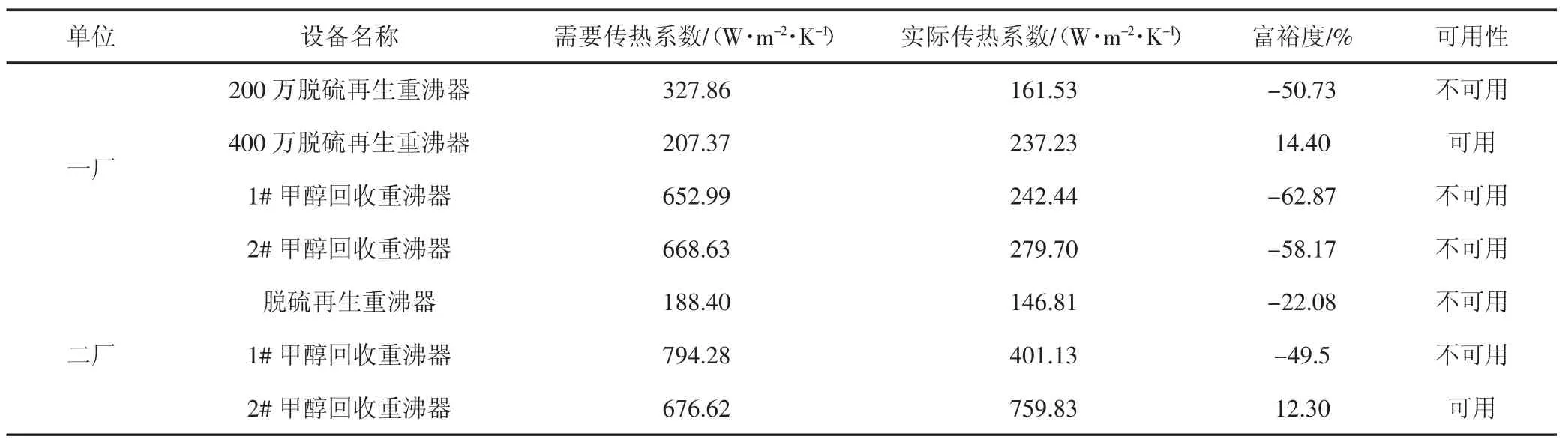

3.1.4 換熱設備校核 采用流程模擬軟件Aspen HYSYS與HTRI Xchanger Suite軟件連接對換熱設備換熱面積進行核算(見表8)。

根據核算結果,采用導熱油作為供熱介質時,一廠200萬裝置脫硫再生重沸器、甲醇回收重沸器、二廠脫硫再生重沸器、1#甲醇回收重沸器不能滿足生產要求,需重新選型。

3.2 一、二廠導熱油供熱經濟效益評價

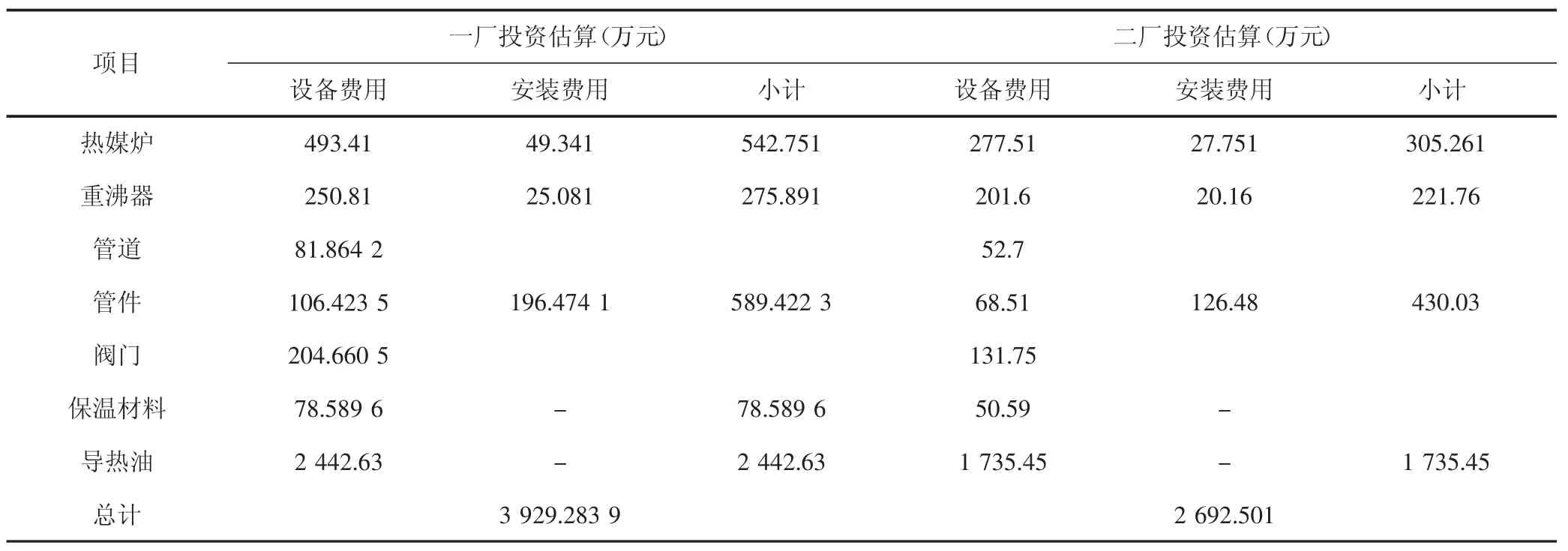

3.2.1 投資計算依據 熱媒爐取費標準:YQW-9500Q燃氣熱媒爐及其他相關設備總價為138.755萬元。

管件、閥門取費標準:根據石油化工裝置工藝管道安裝設計手冊(第一篇)對管件、閥門概算指標的取值標準對管件、閥門費用進行估算:管件費=管道費×130%;閥門費=管道費×250%。

保溫材料和安裝費取費標準:保溫材料費=(管道+管件+閥門)×20%;管道、閥門、管件安裝費=(管道+管件+閥門)×50%;設備安裝費=設備費×10%。

導熱油取費標準:四廠導熱油Shell Heat Transfer Oil S2價格17.17元/千克。

3.2.2 投資估算 采用導熱油作為加熱介質,結合其可行性分析和模擬結果,參照相關工程投資估算標準,進行投資估算,結果(見表9)。

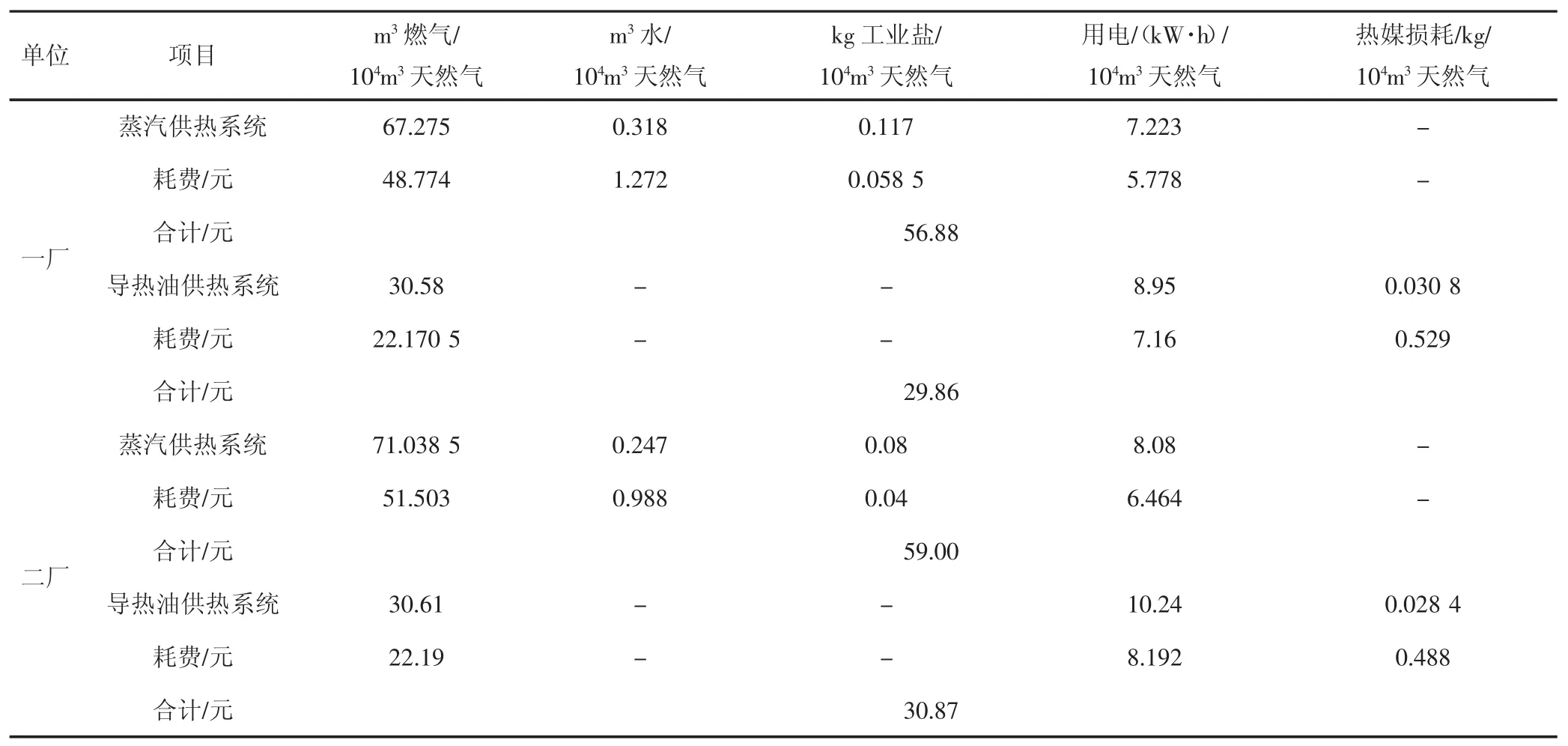

3.2.3 能耗對比分析 蒸汽供熱系統中主要消耗為燃氣、水及電能,其中主要耗費為燃氣消耗,導熱油供熱系統中主要消耗為燃氣和電能(見表10)。

通過對導熱油、蒸汽供熱系統能耗對比和分析可知,一廠處理萬方天然氣預期節省成本27.02元,二廠處理萬方天然氣預期節省成本28.13元。預期3~5年可以收回成本。

4 結論

(1)導熱油供熱系統適于北方寒冷且水資源貧缺地區,與蒸汽供熱相比有明顯優勢,具有高溫低壓、熱效率高、系統耗水量小、溫度易于控制等優點,且導熱油供熱技術先進成熟、數字化水平高、安全可靠、經濟節能且運行平穩、操作維護簡便。

表10 一、二廠導熱油、蒸汽供熱能耗對比

(2)對一廠、二廠供熱系統蒸汽鍋爐與導熱油爐分別進行熱效率計算及對比分析,得出在相同的天然氣燃料消耗量下,蒸汽鍋爐的熱效率高于導熱油爐。但通過軟件模擬結果表明,使用導熱油作為新型熱媒時其熱量利用率可達95%以上,遠高于蒸汽的熱量利用率,可以直接從節能、節水和節約投資等幾個方面獲得巨大的經濟效益和減少資源需求。

(3)通過采用軟件Aspen HYSYS與HTRI Xchanger Suite對一廠、二廠蒸汽供熱系統相關換熱設備核算結果表明:在役重沸器等換熱設備均滿足實際生產所需的熱負荷。而對導熱油系統則需要對一些相關設備進行重新選型和購置,并對部分管線加以改造。

(4)將導熱油作為供熱系統時在工程上要附加一些設備并對部分管線進行改造。經過核算一廠導熱油工程需投資大約3 929.283 9萬元,二廠需2 692.501萬元左右。

(5)通過對導熱油替代蒸汽能耗對比分析可知,蒸汽供熱系統中主要消耗為燃氣、水及電能,其中主要耗費為燃氣消耗,導熱油供熱系統中主要消耗為燃氣和電能,改造后導熱油供熱系統比現有蒸汽系統可節約一定的生產成本。

新型樹脂安全、高效、環保凈化鹽水

朗盛(LANXESS)近日推出新一代產品“Lewatit MDS系列離子交換樹脂”,可顯著提高膜法氯堿電解鹽水處理的效率。

該種樹脂粒徑僅有390 μm,與以往產品相比,動力學性能有所改進,再生程度更高,總交換容量顯著提高。這些特性使得這種新型樹脂具有最優的機械穩定性和滲透壓穩定性。該種樹脂能夠有效地將鋇離子和鍶離子從鹽水中分離出來,還可與輕質堿土元素(即鈣和鎂)結合,顯著降低堿土離子的濃度下限,更好地保護膜產品。

此外,該種樹脂再生要求較低,廢水排放少,可提高鹽水制備生產量,延長工作周期,為離子膜燒堿工廠帶來一系列經濟優勢,尤其是能顯著降低能源成本。

(摘自中國化工信息2018年第21期)