淺談熱模鍛壓力機的自動化

文/阿部俊明,劉建華,陳巖·(日本)株式會社栗本鐵工所

近年來在制造業領域,自動化和智能化逐漸成為主流。株式會社栗本鐵工所立足于客戶的長期實際生產情況,針對熱模鍛領域生產線進行自動化和智能化的自主開發與研究,并取得了一定成果。

一方面,從加熱爐上料到控溫冷卻爐排料,從多工位產品搬送到各工位脫模劑噴涂,從模高調整到模具更換操作,通過對所有生產環節進行信號收集及聯鎖監控,實現對工件傳輸與設備控制的系統化整合。另一方面,通過系統化整合實現了人力成本節約和生產效率提高,也使生產工藝平穩可控,最終保證產品質量。栗本通過以上的不懈努力,使客戶實現了穩定生產的同時提高了產品效益,更為上游客戶提供更為安心可靠的供貨服務。

走進栗本

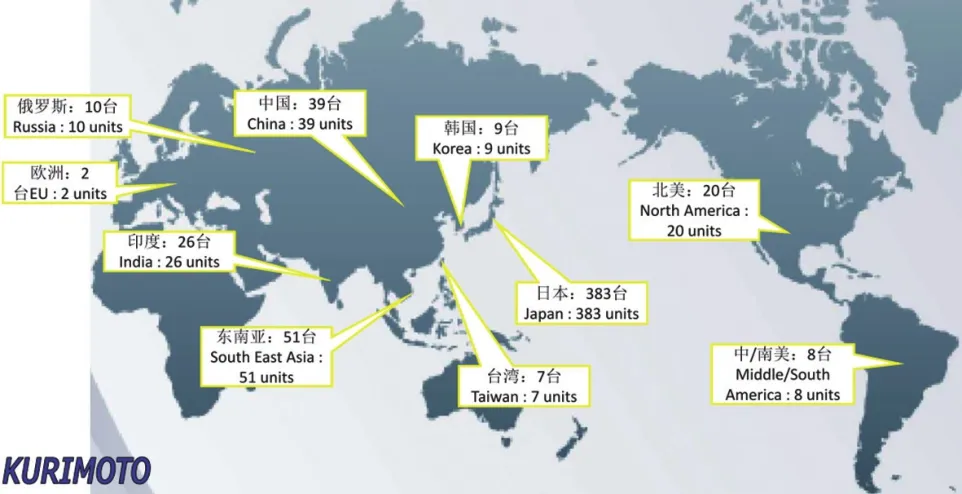

株式會社栗本鐵工所成立于1909年,是一家在日本東京證券交易所上市的百年企業。集團中的機械系統事業部從1965年開始進行曲柄式鍛壓機的開發與制造。1980年栗本開始自主研發自動鍛壓機,并通過一系列自動化裝置提高了生產效率。至今為止,栗本在500噸至6500噸曲柄式鍛壓機的制造方面取得了優異的成績。在日本汽車零部件熱模鍛領域,栗本占有市場最大的份額。而且栗本經過了五十余年的發展,在全世界銷售的鍛壓機已經達到五百余臺,其中海外份額已占到了總銷售額的五分之一,如圖1所示。

圖1 栗本鍛壓機銷售分布圖

栗本最早在1998年進入中國。經過十余年的努力,現在在中國地區有33臺鍛壓機在使用,另外有6臺設備在制造及安裝。這些設備中有26臺為自動鍛壓機,特別適用于種類少需求量大的鍛件產品。

在進入中國市場初期,由于鍛造環境差異導致設備在交付后存在一些使用上的問題。經過與客戶長期不斷的溝通交流,并將改進成果反映在訂單上,設備成功的度過了水土不服期,逐漸并較好的適應了中國市場。

栗本鍛壓機的自動化

栗本鍛壓機的自動化,主要包括如下幾個部分:步進梁自動送料裝置,鍛壓機的自動模高調整裝置,自動上料裝置,自動換模裝置,脫模劑移動噴嘴,脫模劑循環系統和自動化控制系統。下面會對于其中幾個自動化部分進行簡單介紹(圖2所示為栗本熱模鍛壓力機C2F-40GWL)。

圖2 熱模鍛壓力機C2F-40GWL

步進梁自動送料裝置

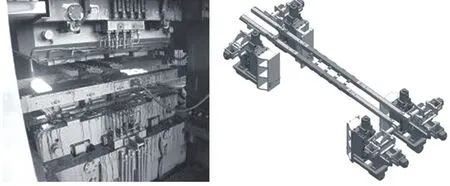

如圖3所示,步進梁自動送料裝置使用兩根水平橫梁通過夾爪對工件進行夾持循環搬送。步進梁的移動采用5軸或10軸伺服電機驅動滾珠絲杠,實現夾持、提升、前進、下降、松開、返回的搬送過程。因為采用滾珠絲杠進行傳動,在絲杠滑塊上帶有預緊,所以可以消除反向動作時的間隙,實現高精度、高速度的搬送,來實現較高的生產效率。特別是可以實現前后搬送的距離自由設定以適應不同尺寸、形狀的工件。

自動模高調整

圖3 步進梁自動送料裝置

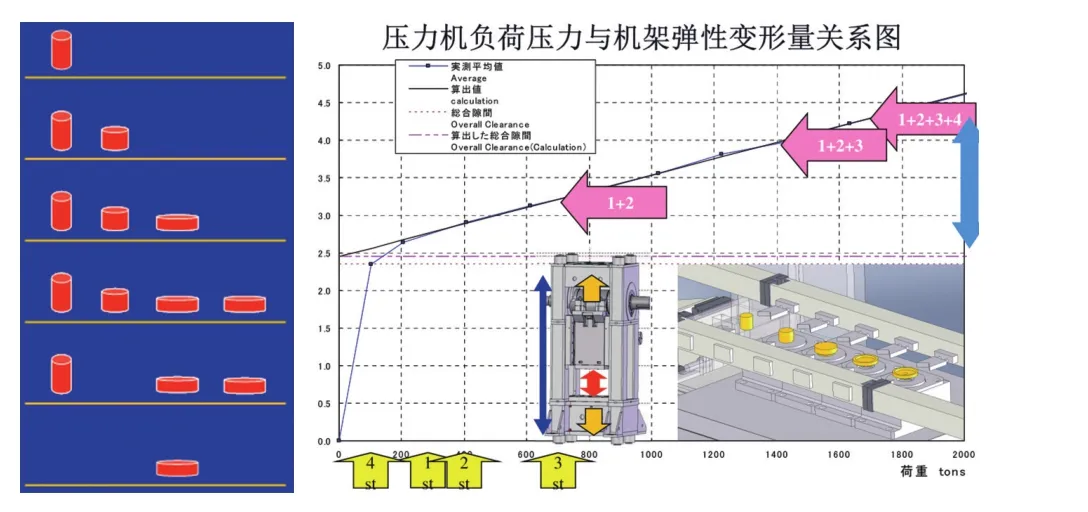

在多工位鍛造的情況下,各工位成形壓力的變化會導致框架伸長量各有不同。而自動模高調整系統可以通過自動搬送裝置上夾爪后側的傳感器來檢測哪些工位上有工件,然后通過壓力預設值反推該壓力下壓力機機架的伸長量(壓力與機架變形量關系如圖4所示),再通過液壓調整裝置微調滑塊高度,使得工件厚度保持一致,實現了智能化鍛打。

圖4 壓力機負荷壓力與機架彈性變形量關系圖

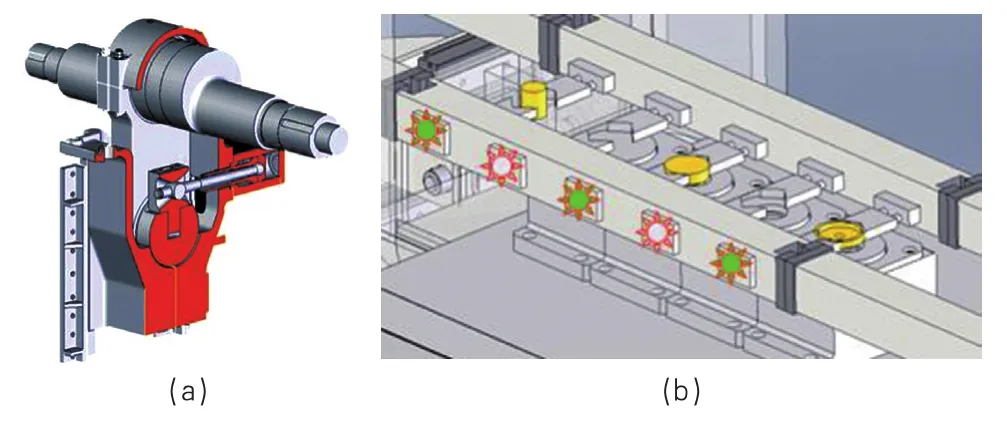

如圖5所示,由于自動模高調整的動作是通過油缸推動偏心輪的機構來實現,沒有使用齒輪等咬合裝置及電機驅動,因此構造穩定不容易發生故障,并且可以在兩次鍛打的間隔時間之內實現快速的調節,是穩定性很高的控制機構。

脫模劑噴涂系統

栗本鍛壓機通過自動搬送裝置來移動工件,然后在工件還未離開模具的階段間,噴灑脫模劑來對模具進行冷卻及潤滑。根據鍛造的產品及模具情況,可以選擇工件連續搬運,或者是工件停在模具之間,留出足夠時間讓脫模劑進行噴灑,避免脫模劑噴灑在工件上。

圖5 推動偏心輪機構來自動調整模高

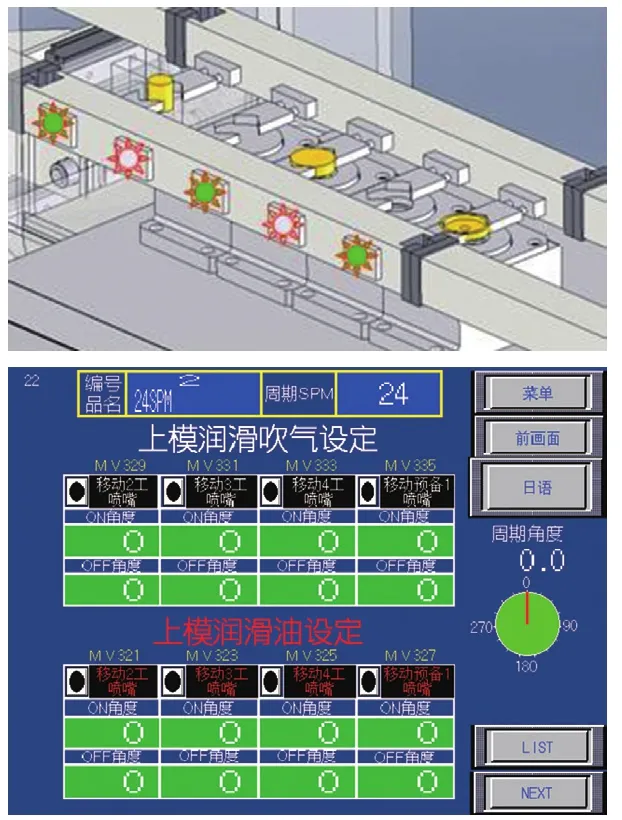

在搬運的時候,壓力機通過夾爪上的傳感器來檢測哪些工位有工件,然后在搬起工件之后,對剛搬走工件的工位吹氣來吹走氧化皮,對將要放入工件的工位噴涂脫模劑。這樣實現了鍛造工程的智能化,如圖6所示。

圖6 脫模劑噴涂系統

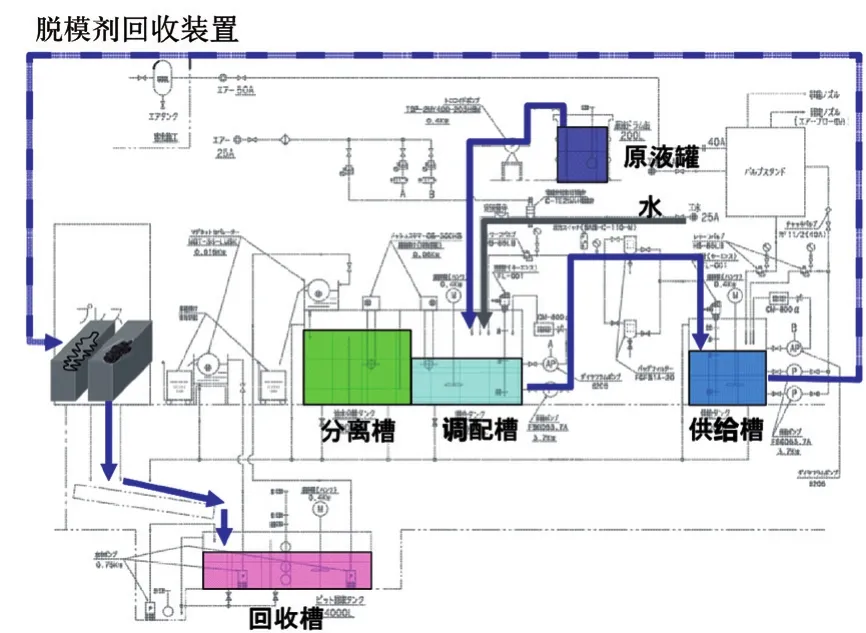

栗本鍛壓機的脫模劑噴涂系統,通過固定噴嘴和移動噴嘴來進行噴灑脫模劑及進行吹氣,通過最合適的組合,來實現最優化的噴涂。另外,通過壓力機下部的回收裝置,可以將溢出流下的脫模劑進行回收,然后進行過濾處理再利用,如圖7所示。

圖7 脫模劑回收流程圖

自動化控制系統

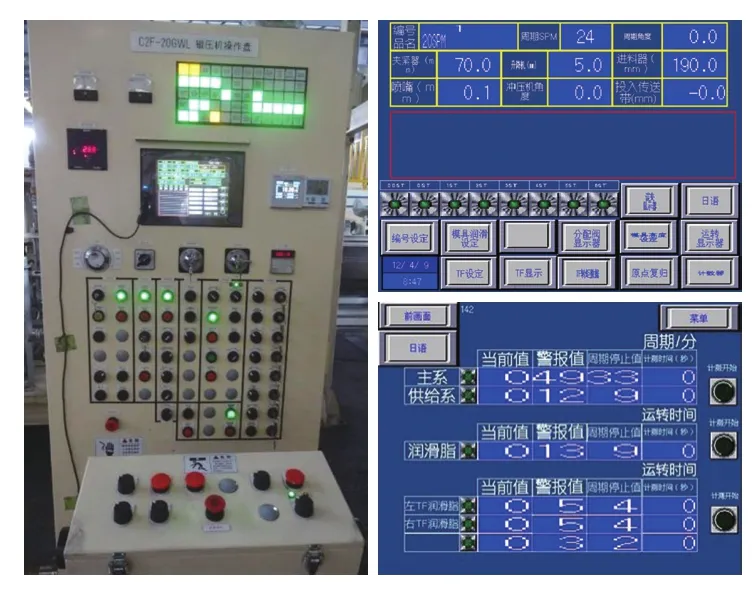

以另一款C2F-20GWL熱模鍛壓機為例,一般操作柜會顯示如下信息:運行電流,曲軸角度,鍛壓荷重,模高數值以及觸摸屏上的參數。而在觸摸屏里可以顯示的信息,包括有產品型號選擇,異常報警,潤滑油量監視,軸承溫度監視,模高設定,脫模劑噴涂設定等等,如圖8所示。

圖8 鍛壓機操作盤和運行界面

不僅如此,栗本公司的電氣系統還可以與壓力機周邊的其他廠家設備進行聯鎖控制,比如上游的加熱爐,或者下游的傳送帶等等。在壓力機進行運轉時控制出口傳送帶進行運轉,在停機時傳送帶停止運轉,減少不必要的能源消耗。

另外,栗本公司與客戶進行合作,共同開發MES系統,可以將生產狀況,相關數據進行聯網,可以在線監視設備的運轉情況,實現信息共享。

新產品開發

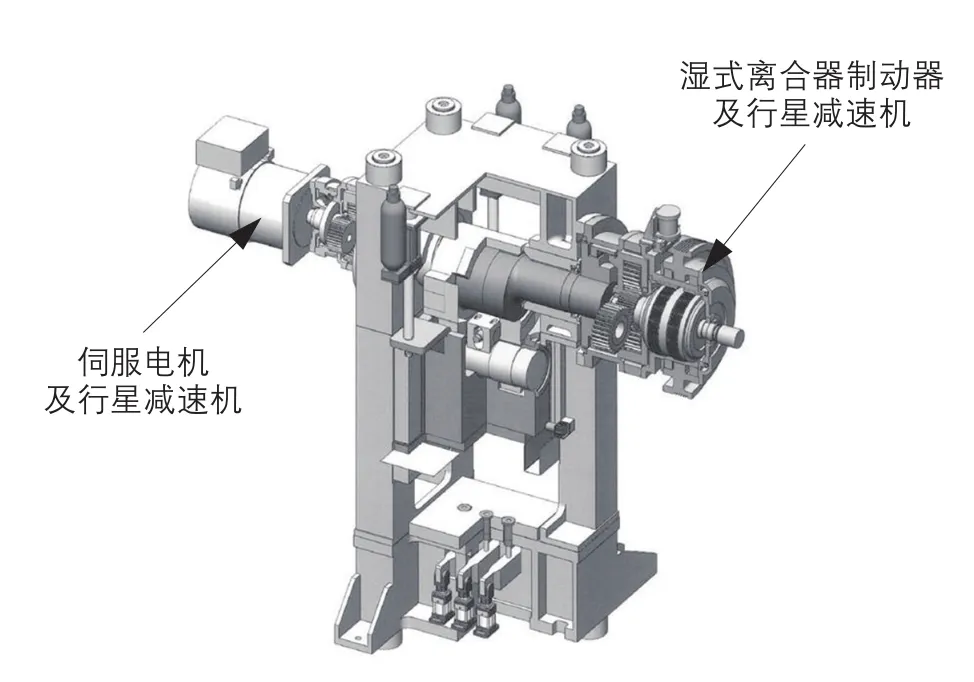

隨著科學技術迅速的發展,栗本也不斷的進行新型壓力機的開發和研究。2014年栗本進行了新型壓力機的安裝與調試。在進行動作試驗后,達到了預期的運動模式。如圖9所示,該壓力機的曲軸兩端,分別裝置有不同的驅動機構。一端為濕式離合器制動器,另一端為直驅式伺服電機。通過試驗,分別對兩種驅動方式的動作情況進行了驗證。

圖9 新型壓力機兩端裝置不同的驅動機構

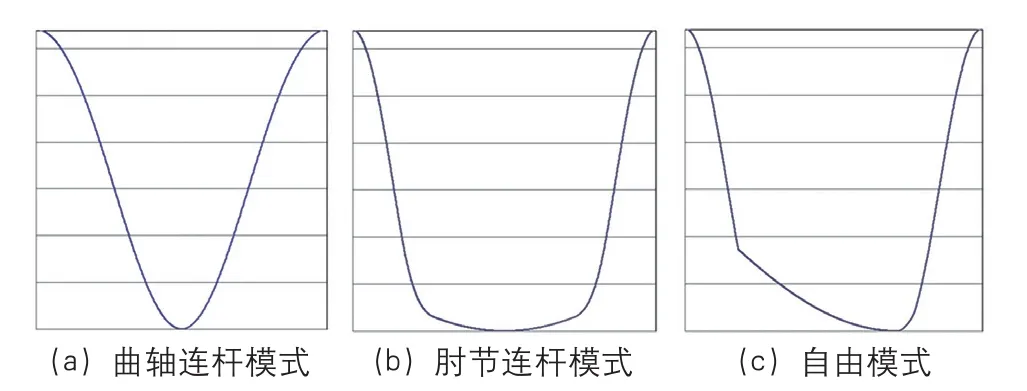

通過伺服直驅鍛壓機,可以實現各種動作曲線,如圖10所示。

圖10 (行程-時間)動作曲線圖

圖11 栗本鍛壓機生產的產品

從試驗結果來看,栗本開發的新型伺服壓力機實現了預期效果。在使用直驅式伺服電機的情況下,可實現自由的動作曲線,可適應不同鍛件的工藝要求。切換到濕式離合器制動器模式的時候,可以大幅實現減少噪聲。因此,日本已經有多家鍛造公司帶著他們的鍛造工藝課題,來到栗本利用該新型設備進行鍛造工藝試驗。同時,栗本已向數家日本鍛造公司交付了伺服鍛壓機,完成安裝調試并投入了生產。

結束語

為了高效率及智能化設備在行業中廣泛應用,長期以來栗本在熱模鍛自動化領域進行了不懈努力,并在實際業績(圖11)中獲得了用戶的好評。立足今日,展望未來,栗本希望能夠利用先進的自動化技術來不斷實現產能的提高,為客戶創造更多的價值的同時,也希望為中國汽車工業的發展貢獻自己微薄的力量。