水泥窯余熱發電鍋爐管束腐蝕損壞案例分析及改造

史明磊

1 前言

水泥窯余熱鍋爐受熱面在周圍介質(空氣、煙氣、鍋爐水、水蒸氣等)的作用下,發生化學或電化學反應而引起金屬破壞的現象稱為腐蝕。腐蝕一旦發生,對余熱鍋爐的安全運行危害極大。余熱鍋爐作為水泥行業節能降耗必不可少的動力設備,其所使用的熱源以水泥窯煅燒排出的余熱煙氣為主。許多水泥窯生產線和余熱鍋爐同步建設使用,余熱鍋爐的設計煙氣參數采用的是水泥窯設計時的產量煙氣參數。目前大部分水泥窯在投入運行后,其實際產能遠遠大于設計值。受水泥窯產能大幅度提高的影響,余熱鍋爐的進風煙氣溫度也會發生變化,這樣就造成余熱鍋爐進口煙氣溫度偏離了設計值。通常窯頭余熱鍋爐進口溫度會高于設計值,而窯尾余熱鍋爐進口溫度則隨著投料量的增加而逐漸降低。由于鍋爐運行參數偏離設計值運行,許多水泥企業出現窯頭余熱鍋爐高溫煙風磨損和窯尾余熱鍋爐低溫含氧腐蝕損壞的案例,影響到企業的正常生產,運行成本也有所增加。本文以我公司實際案例,分析了窯尾余熱鍋爐煙溫在遠遠偏離設計值后,蒸發器管束腐蝕的現象及形成腐蝕的原因,并提出了預防措施,供業界同仁參考。

2 發電系統的設計及運行狀況

2009年10月,我公司建設投產了一條4 500t/d新型干法水泥熟料生產線,并同步建設了與水泥生產線相配套的9MW純低溫余熱發電系統。發電系統原設計為窯頭余熱鍋爐從窯頭篦冷機中部兩級取風,Ⅰ段風量59 000m3(標)/h,溫度420℃,Ⅱ段風量161 000 m3(標)/h,溫度338℃;窯尾余熱鍋爐從窯尾預熱器C1風管取風,風量360 000m3(標)/h,溫度330℃。窯頭余熱鍋爐分為四段,其中Ⅰ段為公共主蒸汽段,蒸汽來自窯頭Ⅱ段主蒸汽段及窯尾余熱鍋爐主蒸汽,合并后生產1.55MPa-380℃-40.5t/h的過熱蒸汽。Ⅱ段為窯頭余熱鍋爐單獨蒸汽段,生產1.6MPa-320℃-15.7t/h的過熱蒸汽,Ⅲ段為低壓蒸汽段,生產0.35MPa-180℃-4.5t/h的低壓過熱蒸汽。窯尾余熱鍋爐生產1.6MPa-290℃-24.8t/h的過熱蒸汽。窯頭Ⅱ段、窯尾余熱鍋爐產生的過熱蒸汽共同進入窯頭余熱鍋爐Ⅰ段,繼續過熱為1.55MPa-380℃-40.5t/h的過熱蒸汽,作為汽輪機的主蒸汽。窯頭余熱鍋爐產生的二次蒸汽作為汽輪機的補汽,共同推動汽輪機做功。做功后的乏汽通過冷凝器冷凝成水,凝結水經凝結泵送入除氧器除氧,再經給水泵為窯頭余熱鍋爐熱水器提供給水,形成完整的熱力循環。我公司熟料水泥窯投入運行后經過不斷優化,產能很快得到提高,實際運行參數也遠遠偏離了設計值,其中產能自2011年后達到了6 300t/d。受產能提高影響,窯頭窯尾余熱鍋爐煙風參數都遠遠偏離了設計值:窯頭余熱鍋爐煙溫遠超過額定值,其中中壓段450~480℃,低壓段410~450℃;窯尾余熱鍋爐則遠低于額定值330℃,實際運行溫度在275~290℃。由于鍋爐長期超設計參數運行,窯頭余熱鍋爐受超溫煙風影響,出現導流板和部分爐墻變形損壞,窯尾余熱鍋爐受超低溫運行影響出現管束腐蝕。現主要將窯尾余熱鍋爐發生低溫氧腐蝕漏水的情況簡述如下:

2.1 發生漏水的位置

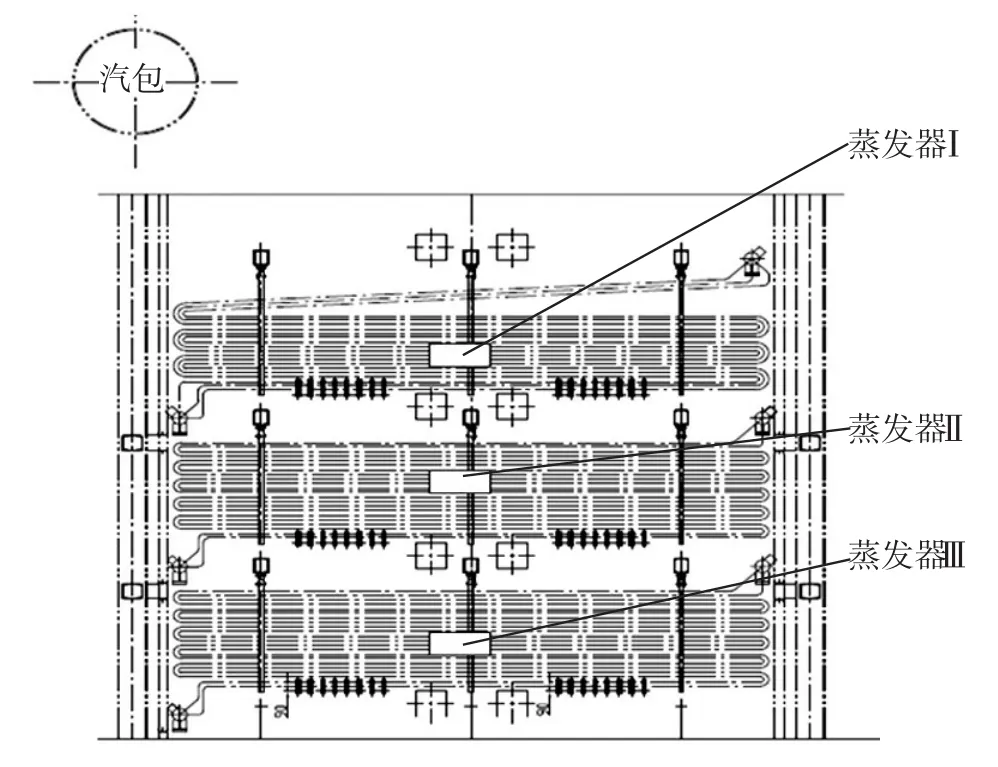

窯尾余熱鍋爐發生爆管(漏水)的位置為,余熱鍋爐沿煙氣入口方向前三級蒸發器,如圖1所示。

窯尾余熱鍋爐共有5級蒸發器,在2013~2016年期間,從上到下的前三級蒸發器管子均不同程度出現漏水現象。2013年7月,第一級蒸發器發生漏水,漏水位置為第一級蒸發器第一層,面對汽包方向,右數第3、6排,有沙眼,將泄露的這兩排管束割除分離后,啟爐運行。2014年6月,第二級蒸發器發生漏水,漏水位置為第二級蒸發器第一層,面對汽包方向,右數第24、25排,有沙眼,將這些有沙眼的管束割除分離后,啟爐運行。2015年12月,第二、三級蒸發器發生漏水,漏水位置為第二級蒸發器第一層,順汽包方向,右數第9、12、37排,有沙眼;第三級蒸發器第一、三、五層,順汽包方向,右數第7、8、9、24、29、30排,有沙眼,將這些有沙眼的管束再次割除分離后啟爐運行。2016年3月,第二、三級蒸發器再次發生漏水,此次漏水點太多,與鍋爐廠家溝通,直接將第二、三級蒸發器進出口集箱封堵后運行。2016年4月至6月,與設計院、鍋爐廠家溝通,根據實際煙風參數,對窯尾余熱鍋爐蒸發器進行設計改造。窯尾余熱鍋爐改造完成后,至今已運行一年多,再無漏水現象發生。

圖1 發生爆管的前三級蒸發器管子

2.2 截取的樣管形態

現場截取發生漏水的管子,詳見圖2、圖3。

從圖2可以看出,腐蝕是由內向外產生,且腐蝕處的金屬呈現黑色,與Fe3O4的顏色相符。從圖3可以看出,腐蝕尚未穿透管壁之前呈現潰瘍狀。

2.3 鍋爐運行的維護

無論是化學水質檢驗、真空除氧監測、鍋爐熱工參數監測等,我公司均有可追溯的記錄和文檔。從以往記錄文檔的運行數值來看,余熱發電系統采用的真空除氧,真空度基本保持在0.085MPa左右;鍋爐水pH值維持在10~11;PO43-維持在0.5~2.55mg/L;鍋爐給水溶解氧量維持在0.01~0.04mg/L;給水Cl-含量約4mg/L。從這些數據來看,容易造成鍋爐腐蝕的幾個因素均在規定允許范圍內。此外,鍋爐的定期排污、連續排污情況:連續排污處于運行狀態,定期排污要求操作人員每個班次都進行一次定期排污工作。

3 原因分析及判斷

圖2 發生漏水的管子1

圖3 發生漏水的管子2

根據截取樣件的形態分析,造成鍋爐爆管(漏水)的原因為鍋爐水腐蝕。那么產生這種腐蝕的原因是什么呢?通常根據鍋爐設備的型式、參數、材質、工作條件、介質條件等不同,鍋爐金屬產生的腐蝕類型分為氧腐蝕,酸腐蝕,沉淀物下腐蝕,應力腐蝕和水蒸氣腐蝕等。

(1)氧腐蝕:在氣水系統中,最易發生的金屬腐蝕是鋼材受到水中溶解氧的腐蝕。鐵受水中溶解氧的腐蝕,是一種電化學腐蝕,鐵與氧形成兩個電極,組成腐蝕電池,鐵的電極電位總是比氧的電極電位低,所以在鐵氧腐蝕電池中鐵是陽極,遇到腐蝕Fe→Fe2++2e,氧為陰極進行還原O2+2H2O+4e→4OH-。此外,氧還能將溶于水中的Fe(OH)2氧化,生成Fe(OH)3沉淀,從而加快腐蝕。其特征是,在表面形成許多小型鼓包,其直徑自1~30mm不等,這種腐蝕為潰瘍腐蝕。

(2)酸腐蝕:鍋爐金屬的酸腐蝕是指由H+引起的腐蝕。某些物質隨給水帶入鍋爐內,在鍋爐內分解、降解和水解時,就有可能產生酸性物質,如水中碳酸鹽、有機物等都可能引起酸性腐蝕,酸腐蝕主要是二氧化碳腐蝕。

鍋爐給水系統中的碳酸鹽進入鍋爐后,會發生熱分解,放出CO2。CO2對鋼鐵的腐蝕一般為均勻腐蝕,使金屬均勻地變薄。因為CO2對鋼鐵的腐蝕產物是可溶性的金屬碳酸氫鹽,可溶于水,所以在金屬表面上沒有腐蝕產物積累,而且隨著H+的消耗,弱酸(H2CO3)繼續進行電離,補充水中消耗的H+,這些都有利于產生均勻腐蝕。因為窯尾余熱鍋爐的水處理通常是通過軟化和鍋爐內藥劑處理,給水和鍋爐水中pH值足夠大,有很強的緩沖能力,一般不會發生CO2的酸性腐蝕。

(3)水蒸氣腐蝕:是指高度過熱的蒸氣,與鋼鐵發生化學反應而引起的一種化學腐蝕,這種腐蝕大多在過熱器中發生。

(4)應力腐蝕:鍋爐金屬的應力腐蝕是指金屬在應力和腐蝕性介質的共同作用下產生的一種腐蝕形式,它通常包括應力腐蝕開裂、腐蝕疲勞和苛性脆化等。該腐蝕多發生在焊縫或焊接熱影響區。

(5)沉淀物下腐蝕:正常的運行情況下,鍋爐水的pH值在9~11左右,這時在金屬的表面上會形成一層很致密的Fe3O4保護膜,不會發生嚴重的腐蝕現象。但是當鍋爐受熱面上有沉積物存在時,由于傳熱不良,沉淀物下的金屬壁溫升高,鍋爐水蒸發濃縮,從而產生酸性腐蝕、堿性腐蝕和電化學腐蝕,統稱為沉淀物下腐蝕。當鍋爐水pH值低于8時,pH越小,腐蝕越快。由于H+起到去極化作用,而且反應產物都是易溶的,不易形成保護膜。當鍋爐水pH值高于13時,pH越大,腐蝕越快。這是由于金屬表面的Fe3O4保護膜溶于堿溶液而引起的。機理如下:

Fe3O4+4NaOH=2NaFeO2+Na2FeO2+2H2O

Fe+4NaOH=Na2FeO2+H2

Na2FeO2溶于堿性溶液。在正常運行條件下,鍋爐水的pH值經常能保持在正常的9~11之間,一旦金屬表面結垢,出現沉積物,沉積物下的鍋爐水在高溫下高度濃縮,從而具備很強的腐蝕性,使鍋爐金屬遭到侵蝕。

根據前述5種常見鍋爐腐蝕,分析我公司窯尾余熱鍋爐發生腐蝕的原因,第一個可以排除的是應力腐蝕,發生腐蝕的位置并不是集中在焊縫處。第二個可以排除的是水蒸氣腐蝕,腐蝕位置也并非發生在過熱器。第三個可以排除酸腐蝕的可能性,因為鍋爐水pH值在10~11之間,而且pH值是一個容易測量且不容易測量出錯的數值。另外,酸腐蝕一旦發生,窯頭鍋爐也不會幸免。因此,氧腐蝕和沉淀物下腐蝕是導致窯尾余熱鍋爐發生腐蝕的兩個可能因素。從腐蝕的形態來看,氧腐蝕比較相符。當然,發生氧腐蝕的最根本原因還是氧元素溶解入鍋爐水中所致,那么會有一個疑問,為什么窯尾余熱鍋爐發生了腐蝕,而窯頭余熱鍋爐并未發生同樣的腐蝕。這與我公司鍋爐的結構和運行參數有一定關系,窯尾余熱鍋爐是光管結構,在窯產量提升后,煙氣運行的進口溫度,由原設計參數330℃降到275~290℃,長期運行。該運行溫度遠偏離設計值。由于光管沒有受熱面加強傳熱且溫度值偏低,則管內氣水轉化速度較設計溫度低很多。而窯頭鍋爐為翅片管結構,煙氣運行進口溫度為450℃左右,其換熱面有翅片強化傳熱,因此汽化速度較窯尾余熱鍋爐高很多。另外,余熱鍋爐給水不可能100%完全除氧,對于水氣滯留的位置氧腐蝕更容易發生,所以氧腐蝕發生在窯尾余熱鍋爐,而不會發生在窯頭余熱鍋爐的現象是成立的。

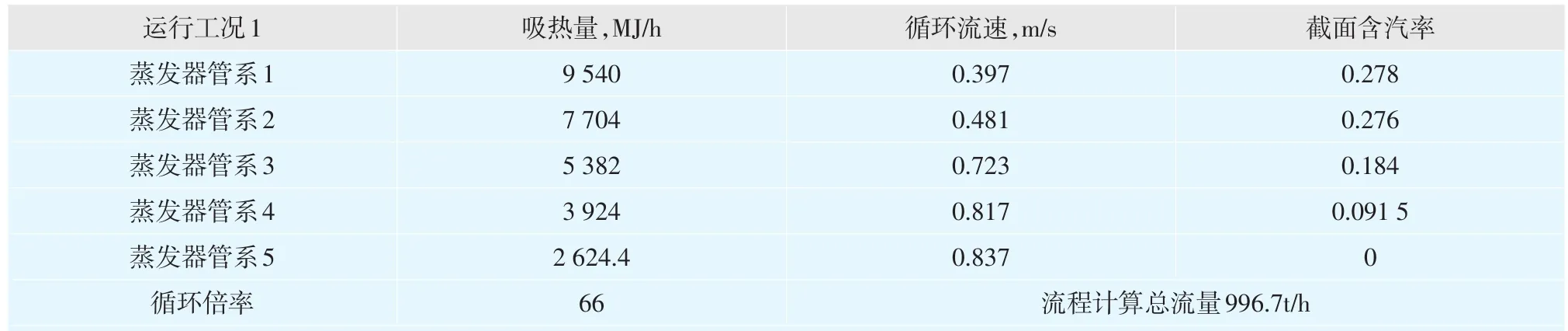

表1 改造后的窯尾余熱鍋爐參數

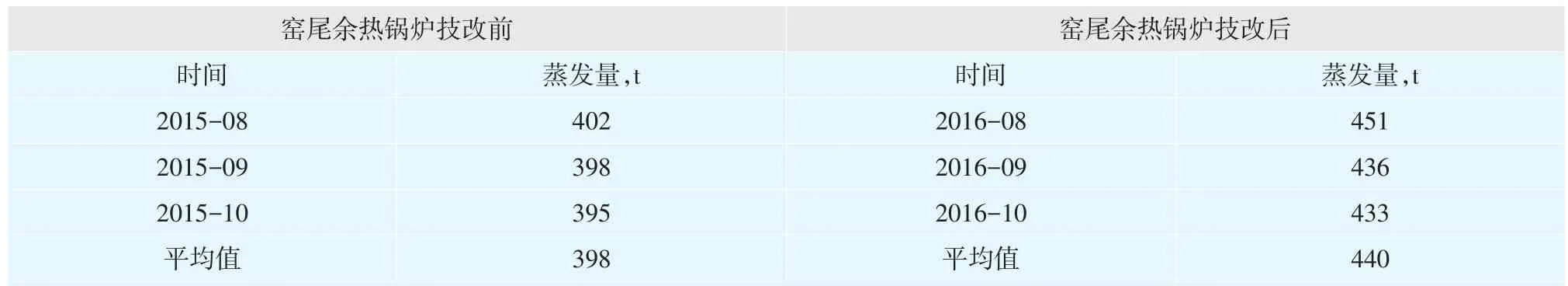

表2 改造前后蒸發量對比

4 解決方案

我公司窯尾余熱鍋爐管束長時間低于設計煙風溫度運行(設計進口煙溫330℃,實際進口煙風溫度285℃),致使管束循環流速長期低于設計值,管束內壁由于水氣滯留,氧腐蝕嚴重,造成多次泄漏。經與設計院、鍋爐廠溝通,為保證窯尾余熱鍋爐安全運行及發電量正常,需對該爐管束重新設計改造。

窯尾余熱鍋爐蒸發器共五層,由上向下排序為1、2、3、4、5層。為了加快管束內的氣水循環,其中第一層原設計最上部一排管束帶有傾角。因為管束內的水循環速度由5層到1層依次遞減,所以第一層的循環速度最慢。再加上SP爐入口溫度在285℃左右,遠遠低于設計值330℃,使循環速度進一步降低,造成管束內壁由于水氣滯留,氧腐蝕嚴重。為了避免水氣滯留造成氧腐蝕,對鍋爐2、3層重新按照1層方式設計,最上部一排管束帶有傾角。而4、5層管束循環流速很高,無需改變原設計。改造后的窯尾余熱爐參數見表1,改造前后蒸發量對比見表2。

5 結語

由于余熱鍋爐運行環境特殊,溫度、壓力以及腐蝕性介質使其相應部件具備產生多種腐蝕的條件。除低溫腐蝕外,還有氣水腐蝕、溶解氧腐蝕、氫腐蝕、游離CO2腐蝕、沉積物垢下腐蝕、灰垢腐蝕、應力腐蝕等。只有充分認識產生這些腐蝕的原因,才能采取有效的預防措施,使鍋爐免遭腐蝕破壞。鍋爐的腐蝕往往是一種綜合性的問題,多種腐蝕同時出現,可相互促進,也可互為因果。因此,在采取預防措施前需要全面系統地分析腐蝕原因,進行綜合治理。