印制板制作技術難點及改善方法

紫金縣職業技術學校 廖金花

前言:在印制電路板制作過程中有多種風險因素,其中覆銅層壓板材料質量是印制板質量主要影響因素。因此,本文以電路板印制過程中層壓板問題為入手點,對印制線路板載體剝離、壓合起皺、高密度鉆孔、背鉆等問題進行了進一步分析。并結合印制板制作技術應用特點,提出了幾點印制板制作技術改善方法,以望為印制板制作質量提升提供良好的借鑒。

在我國電子行業飛速發展的背景下,電子銅箔是電子工業印制電路常用材料,具有高密度化、功能多元化、輕薄化的優良特點。這種情況下,如何解決電子銅箔在印制板印制工藝實施過程中出現的質量問題,進一步優化印制板制作工藝,不僅成為印制板大規模產業化推進的關鍵節點,也成為現階段印制電路產業發展中需要迫切解決的問題。

1.印制板制作工藝概述

1.1 印制板結構

以電子銅箔為主要材料的載體銅箔主要為陰極,在載體銅箔上具有CBTA結合界面、超薄層銅層、微軟銅粒。其中載體銅箔主要為支撐模塊,其可以為超平滑電解質面的形成提供幫助。通過剝離法或溶解法可將載體、銅箔分離;而CBTA結合界面為隔離層,其可以保證電子銅箔界面維持清潔狀態,并保證載體銅箔、銅箔順利分離;超薄銅層及微軟銅粒主要為載體銅箔隔離層沉積物,其可以與載體銅箔毛面相接。

1.2 電子印制板加工工藝

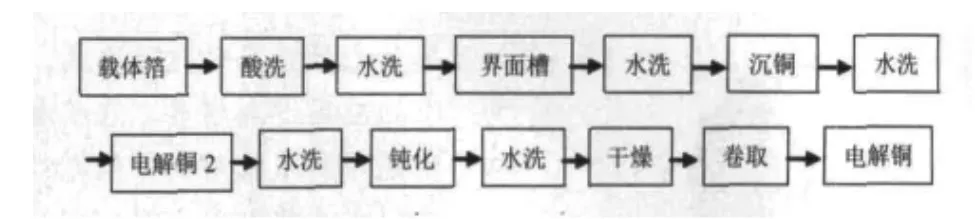

在現階段電子印制板生產過程中,主要以特殊載體為依據,在載體上進行銅箔沉積操作,并為層壓處理提供充足的支撐。如在有機隔離層銅載體銅箔制備過程中,主要制備工藝如圖一。

圖一 有機隔離層銅載體銅箔制備

如圖一所示,在有機隔離層銅載體銅箔制備過程中,主要控制模塊為溫度、處理時間及酸洗藥劑成分。同時載體銅箔毛面平滑程度、電流密度、鈍化抗氧化處理也會影響銅箔質量。

2.印制板制作工藝參數

表1 印制板制作工藝參數

如表1所示,本次研究的多層印制板產品設計層數為16層,完成板厚度為2.85mm,樹脂塞孔設計最高層數為L1-L16層,孔徑設計綜合比為10/1。

3.印制板制作技術難點

3.1 載體剝離問題

銅箔在印制板制作工程中主要用于LDD鉆孔模塊,其可通過直接激光鉆孔的方式,保證生產效率。但是實際操作過程中載體剝離階段極易產生樹脂殘留物,對后期載體運行狀態造成了嚴重影響。

3.2 壓合起皺問題

在電子印制板制作過程中,由于線路設計、壓合參數設計、局部填膠不足等因素,極易導致印制板壓合板面出現起皺問題,進而影響銅箔壓合效果。

3.3 高密度鉆孔問題

在實際電子印制板制作過程中,由于電子印制板制作區域為高密度散熱孔區域,密集孔孔徑在0.55mm左右,鉆孔數量在900個以上。基于鉆孔密度大、孔間距小的特點,若無法保證鉆孔碎屑及時排出。再加上鉆孔熱量無法在規定時間內消除,則會導致鉆孔碎屑粘附在鉆孔內壁,最終形成大面積膠渣,不僅會影響鉆孔孔壁質量,而且會對后續電子印制板生產質量造成極其嚴重的安全隱患。

3.4 樹脂塞孔問題

由于印制板制作技術實施過程中,需要進行不同高度、厚度、空間PCB塞孔的鉆設,而不同直徑、深度塞孔所需要的壓力也具有較大的變化。若無法合理控制塞孔壓力,則會導致小直徑塞孔出現氣泡、孔洞、孔端凹陷等情況;而大直徑塞孔則會出現冒油、樹脂研磨不凈等問題。

3.5 背鉆問題

在電子印制板制作過程中,由于信號傳輸回路主要為印制板線路、圖形,若在背鉆期間出現銅面通孔情況,極易導致電流信號紊亂。進而產生孔內銅絲暴露、孔內披鋒情況。

4.印制板制作技術改善措施

4.1 載體剝離改善措施

首先,應選擇合理的隔離模式及隔離材料。在我國電子印制板技術發展過程中,主要用的剝離層隔離材料為CBTA、MBT、BTA、Ni-Mo合金、Cr-Co合金及一些復合隔離材料。在上述隔離材料選擇過程中,相關人員應綜合考慮隔離材料特性、電子印制板制作環境、制作要求等因素。

其次,應加大對電子印制板銅箔面控制。用于電解銅箔的載體箔面大多為平滑光面或者毛面。其中平滑光面上方銅箔沉積物可以有效提高印制板光潔度;而載體箔毛面沉積物則可通過與其毛面一致的表面設置。

最后,合理設置板材及壓合數據。由于銅箔、銅箔隔離層在溫度較高的情況下,會出現不同的膨脹率。且隨著兩者膨脹率的增加,載體銅箔剝離難度也會隨之下降。因此,在印制板壓合階段,可控制載體銅箔與銅箔間剝離強度在0.10N/cm左右。同時優先選擇高Tg類板材。結合冷壓段時間的合理控制,保證銅箔、載體銅箔剝離效果。

4.2 壓合起皺改善措施

對于印制板制作技術壓合起皺問題,印制板制作人員可以根據實際銅箔載體厚度進行壓合參數設計。如對于厚度在9.0μm或以下的銅箔,可選擇可剝離型載體,以避免壓板方式不當或者壓板設備不當導致的高比例起皺問題;而對于厚度在9.0μm以上的銅箔,則可以在銅箔與載體壓合之后,適當減少銅的厚度,結合PP材料應用及壓合參數調整,提高整體印制板生產產品合格率。在實際操作過程中,主要流程為壓合→減銅→銅箔加工。如在二氧化碳鐳射機加工銅箔厚度為6.0μm左右,這時就可以采用10μm銅箔進行壓合。在這個基礎上進行減銅棕化處理。

此外,在具體操作過程中,印制板制作人員應注意采取輕取輕放的原則,保證銅箔夾子固定面的平整度及受力均勻度。如對于表層材料粘附差導致的壓板起皺問題,可采用水在板材表面進行水紋目視檢查,確定板材加工問題。隨后與層壓板制作機構協調,采用適當的起皺處理材料。必要情況下,可采用特質剪切設備對壓合后板面起皺進行處理。

4.3 高密度鉆孔改善措施

首先,針對高密度鉆孔問題,印制板制作人員應優先選擇新的鉆孔鉆頭,避免鉆頭往返研磨對鉆孔孔壁平滑度的不利影響。同時調整高密度鉆孔設備吸塵吸壓壓力至0.03MPa,適當調高鉆孔排屑量,從根本上解決鉆孔碎屑問題。

其次,摒除以往普通鋁制蓋板的方式,而是采用涂樹脂材料作為主要蓋板方式。涂樹脂蓋板良好的吸熱性能,可以幫助鉆孔鉆頭散熱。同時在高溫時期樹脂可以熔融對鉆頭產生一定潤滑作用,保證鉆孔質量。

最后,在高密度鉆孔期間,預先設計一定鉆孔區域,對鉆孔散熱時間、粉塵排屑時間進行預先分析。即現在以往以最短路徑為依據的順序鉆孔基礎上,采取密集孔區跳開鉆孔模式,即1→18→2→19→3→20...。根據具體鉆孔密度,可設計合理的跳鉆距離及間隔跳鉆數量,避免鄰近孔位連續鉆設導致的鉆屑熔融粘附問題。

4.4 樹脂塞孔改善措施

首先,在樹脂塞孔前,應對電子印制板進行烘干處理,以保證塞孔內無多余水分堆積為標準,避免塞孔內水分存在導致的鉆孔后期孔銅、樹脂分離情況。

其次,在樹脂使用前期,應對樹脂進行攪拌處理,以便將樹脂內部氣泡消除。并降低樹脂粘稠度,為后期高密度樹脂塞孔鉆設奠定基礎。

最后,采用真空塞孔設備進行操作,以高縱橫比小孔樹脂完全飽滿為前提,提高樹脂塞孔效率。隨后利用砂帶磨板進行樹脂分段烘烤,主要烘烤溫度為80.0℃20.0min、100.0℃20.0min,150.0℃20.0min。

4.5 背鉆問題解決措施

為了保證背鉆期間整體工序穩定進行,一方面,電子印制板制作人員需要依據加工參數及電子印制板要求,選擇合理的背鉆頭及背鉆角度,從根本上解決背鉆角度錯位導致的孔內披鋒問題。

另一方面,改變以往背鉆流程,將背鉆工作模式設置在圖形鍍錫之后,即前工序→全板電鍍→外層圖形→圖形鍍錫→背鉆。在背鉆結束之后,進行外層退錫作業,通過蝕刻藥劑的應用,可將背鉆期間產生的銅絲、披鋒問題有效解決。結合高壓水洗處理,可有效避免背鉆堵孔問題發生。

5.總結

綜上所述,在電子信息技術發展過程中,電子產品結構復雜程度不斷上升,電子元件功能也不斷豐富,促使印制電路PCB逐步朝著高精度、輕薄、高集成、低損耗方向發展。因此,在實際印制板制作過程中,相關人員應根據印制板制作技術難點,對印制板載體剝離、壓合起皺、高密度鉆孔及背鉆等問題進行逐一分析。加大新印制板制作工藝的應用,保證電子印制板質量及運行效益,進一步推動我國電子行業的發展。