電壓互感器氣室SF6微水超標分析與處理

賀 政,袁曉霞,邱湘琴

(國網甘肅省電力公司慶陽供電公司,甘肅 慶陽 745000)

0 引言

氣體絕緣金屬封閉開關設備(gas insulated switchgear,GIS)是將變電站中的斷路器、隔離開關、互感器、避雷器、母線、進出線套管等一次設備組成一個整體,統(tǒng)一布置安裝,并采用SF6氣體作為電器設備絕緣、滅弧介質的高壓配電裝置。其各個電器元件(如斷路器、互感器、避雷器等)分別布置在不同的金屬容器(氣室)中,各氣室間采用盆式絕緣子隔開。按各元件屬性及氣室中SF6氣體是否聯(lián)通,盆式絕緣子分為通盆和隔盆2種,其中采用隔盆絕緣子將GIS裝置分隔成各個單獨的氣室運行。

GIS裝置具有設計緊湊、占地面積小、運行穩(wěn)定可靠性高、安全性能顯著、故障率低、檢修維護工作量小的優(yōu)點,在電網系統(tǒng)中得到廣泛應用。

1 GIS裝置SF6氣體微水超標隱患

某供電公司某110 kV變電站采用ZF7A-126型三相共箱式GIS裝置,投運于2001年10月,設計為2段母線,分別設置電壓互感器。

2002年10月,進行投運1年后的復試,微水含量與交接試驗數據近似,未發(fā)現(xiàn)異常。隨后,納入狀態(tài)檢修周期管理,每5年復試1次。

2007年10月,試驗數據正常,微水含量均小于 60 μL/L。

2012年9月,測試110 kV I段電壓互感器氣室SF6微水含量為113 μL/L,110 kV II段電壓互感器氣室SF6微水含量為139 μL/L,在合格范圍內,但較上次檢測數據有明顯上升。鑒于設備微水檢測值有上升趨勢,隨機評價設備狀態(tài)為“注意”狀態(tài),縮短試驗周期。

2013年10月,測試110 kV I段電壓互感器氣室SF6微水含量為192 μL/L,110 kV II段電壓互感器氣室SF6微水含量為207μL/L,微水含量有明顯上升;隨后安排每年度進行測試。

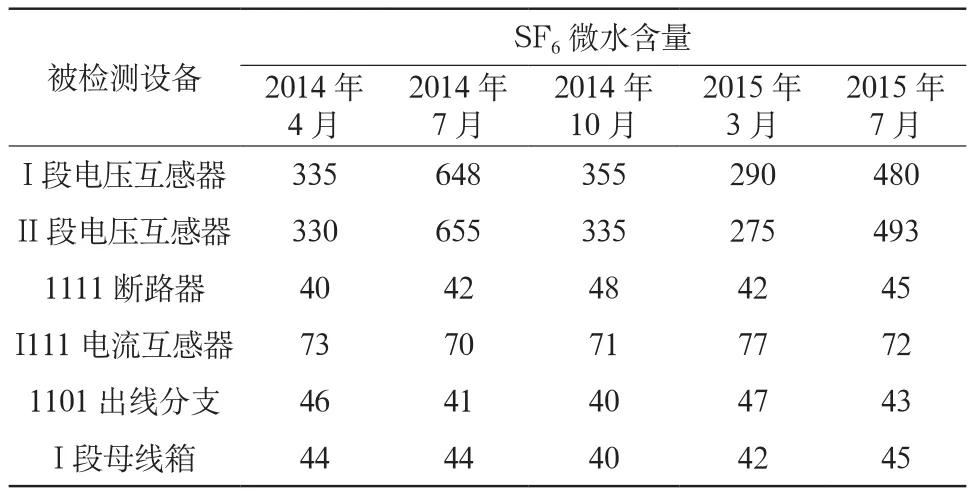

2014年4月,再次對GIS裝置電壓互感器氣室進行SF6氣體例行檢測,發(fā)現(xiàn)其微水含量上升趨勢較為明顯。110 kV I段電壓互感器氣室SF6微水含量為337 μL/L,110 kV II段電壓互感器氣室SF6微水含量為330 μL/L,較上次檢測數據有明顯上升;而其他相鄰間隔氣室SF6微水含量為40—80 μL/L。

同年7月,在繼續(xù)跟蹤檢測中,發(fā)現(xiàn)微水含量急速上升,分別為110 kV I段電壓互感器氣室SF6微水含量為648 μL/L,110 kV II段電壓互感器氣室SF6微水含量為655 μL/L,均超出運行中500 μL/L 的標準 (參照 Q/GDW 1168—2013《輸變電設備狀態(tài)檢修試驗規(guī)程》中SF6微水含量標準);其他相鄰間隔氣室SF6微水含量與投運時檢測數據無顯明顯變化。

10月份再次進行跟蹤檢測,I,II段電壓互感器氣室SF6微水有所下降,分別為355 μL/L,335 μL/L,跟蹤檢測情況如表1所示。

通過表1可以明顯看出,除I,II段電壓互感器氣室外,其他氣室SF6氣體微水含量均保持穩(wěn)定水平;而且電壓互感器氣室SF6微水含量隨季節(jié)、氣溫不同變化比較顯著,氣溫最高時微水含量超出500 μL/L的運行標準。

表1 2014—2015年部分測試數據 μL/L

2 SF6氣體微水超標原因分析及危害

2.1 微水超標原因分析

2.1.1 新氣微水超標

氣室中的SF6微水超標可能是充裝的SF6新氣含水量超標導致。該變電站GIS裝置于2001年一次投運,投運前補氣時,所有SF6氣體均檢測合格,其他氣室SF6氣體微水含量運行中也均在合格范圍內,且微水檢測數據與電壓互感器氣室相比顯著偏小,所以可排除新氣微水超標的原因。

2.1.2 補氣微水超標

自2001年投運以來,I,II段電壓互感器氣室在運行中無滲漏現(xiàn)象,未補充SF6氣體,可排除補氣帶進水分的原因。

2.1.3 外部水蒸氣滲透導致微水超標

該變電站GIS裝置為戶內設備,110 kV高壓室兩側均設有通風窗和排氣扇,同時變電站所處地區(qū)為干燥、少雨氣候,其他氣室在同等運行條件下均未出現(xiàn)同類現(xiàn)象,所以外部水蒸氣滲透導致SF6氣體微水超標的原因也不成立。

2.1.4 設備本身水分逸出導致微水超標

當環(huán)境度較高時(約高于30℃),氣室內電壓互感器線圈的水分揮發(fā)至SF6氣體中,導致SF6氣體微水急劇上升。氣溫下降時,氣室內的水分部分凝結于氣室殼體和電壓互感器本體外殼,SF6氣體中的微水含量出現(xiàn)下降。根據SF6氣體的微水檢測理論,環(huán)境溫度升高會使GIS氣室中微水含量明顯增加,但不呈線性關系,故初步判斷該GIS裝置SF6氣體微水超標原因為電壓互感器線圈中水分處理不當。

經過和同類設備運行單位多次確認,并聯(lián)系GIS整體組裝廠家和電壓互感器供貨廠家后,判斷該缺陷為電壓互感器線圈前期處理不當,線圈內部未徹底清除的水分隨運行時間增長緩慢揮發(fā)導致。

2.2 微水超標帶來的危害

110 kV三相共箱式GIS裝置中各帶電導體間距離極近,為50—120 mm,SF6氣體微水超標極易造成內部絕緣子或其他絕緣件閃絡、放電,甚至造成內部短路的嚴重事故。現(xiàn)I,II段電壓互感器氣室SF6氣體微水值在夏季高溫時超過500 μL/L,嚴重時達到655 μL/L,超出運行標準較多,必須進行處理。

3 SF6氣體微水超標處理方案及實施

3.1 處理方案

現(xiàn)運行的電壓互感器為三相一體式,共裝于1個氣室內部,且出廠前即完成整體封裝,現(xiàn)場解體、干燥線圈難度較大,技術條件不足,故不采用解體干燥的辦法處理。

通過分析討論,現(xiàn)場可采用將氣室SF6氣體回收、充注高純氮氣干燥互感器線圈、加熱氣室以促進水分逸出、抽真空排出水分的方法進行處理。

3.2 重點技術措施

(1) SF6氣體回收過程中使用帶電磁截止閥的回收裝置,以防止回收氣體過程中突然停電,導致真空油返至氣室內部。

(2) 回收的SF6氣體必須灌裝至氣瓶中,不得向大氣排放。

(3) 該GIS裝置為內橋接線,與電壓互感器氣室相鄰的為主變出線分支氣室,兩氣室的SF6壓力均為0.5 MPa,正常運行中處于壓力平衡狀態(tài)。抽真空處理時,電壓互感器氣室真空度要達到133 Pa(1 Toor),即,而相鄰的主變出線分支氣室壓力為0.5 MPa,兩者之間壓差較大;且該GIS裝置已運行15年以上,相關部件存在老化可能。

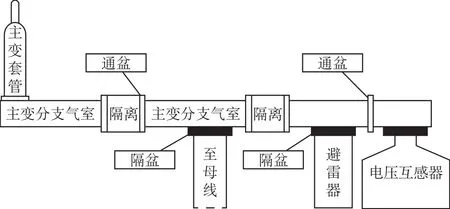

為了防止抽真空期間因兩氣室之間壓差過大導致氣室間盆式絕緣子損壞,所以需要采用分氣室逐步進行回收和主變出線分支氣室減壓的方法。必須確保兩氣室間壓差不大于0.3 MPa,保證盆式絕緣子兩側承壓在控制范圍內,以杜絕盆式絕緣子損壞。GIS裝置氣室布置如圖1所示。

圖1 GIS裝置氣室布置示意

(4) 要保證氣室內的真空度保持時間,真空達到標準(1 Toor)后,應繼續(xù)抽3—4 h,以保障水分持續(xù)被抽出氣室。

(5) 用于干燥的高純氮氣必須保證品質,防止再次帶入水分。

(6) 為促進電壓互感器線圈內部水分逸出,應采用加熱氣室的方法。在整個處理過程中,不間斷地對氣室進行加熱處理,使氣室溫度超出環(huán)境溫度,以加速水分逸出。

(7) 備用SF6新氣必須檢測合格,微水含量在30 μL/L以下。

(8) 充入SF6氣體時,必須使用減壓閥減壓后充入;充氣應緩慢進行,以防止造成凝露,再次帶進水分。

(9) 處理、充氣應選擇晴好天氣進行,避免陰雨天進行上述操作。

3.3 現(xiàn)場處理實施

確定處理方案后,由于受停電時間限制,分別在2016年3月和10月對I段電壓互感器和II段電壓互感器進行了處理。現(xiàn)場處理流程如下。

(1) 辦理工作票,停運設備。由于采用內橋接線,電壓互感器隔離開關與主變出線分支為同一氣室布置,該氣室需做減壓處理。在主變出線分支氣室內SF6氣壓降低后,絕緣強度降低,存在事故隱患,故停電范圍為該段母線、變壓器、電壓互感器、避雷器等設備。

(2) 加熱氣室促進水分逸出。停運設備后立即對需要處理的電壓互感器氣室加熱,現(xiàn)場采用電熱伴熱帶纏繞氣室、不間斷加熱的方式,保證氣室溫度高于環(huán)境溫度5—10 ℃,直至處理結束。

(3) SF6氣體回收。先將電壓互感器氣室內SF6氣體回收至0.25 MPa后停止,隨后將需降壓的主變出線分支氣內SF6氣體回收至0.25 MPa,最后再次回收電壓互感器氣室內SF6氣體直至0。

(4) 設備抽真空。對電壓互感器氣室抽真空處理,抽至標準值(1 Toor)后,保持4 h。保持期間真空泵不停止工作,并應有專人隨時監(jiān)測真空度。

(5) 充入高純氮氣至0.3 MPa,干燥氣室,干燥時間4 h。

(6) 再次對設備抽真空,重復(4)和(5)2個環(huán)節(jié)。

(7) 干燥結束后,抽空干燥用的氮氣,保持真空,不間斷抽4 h后,充裝SF6新氣,靜置24 h后試驗。

(8) 對減壓處理的主變出線分支氣室補氣至額定值,處理結束。

4 處理結果分析

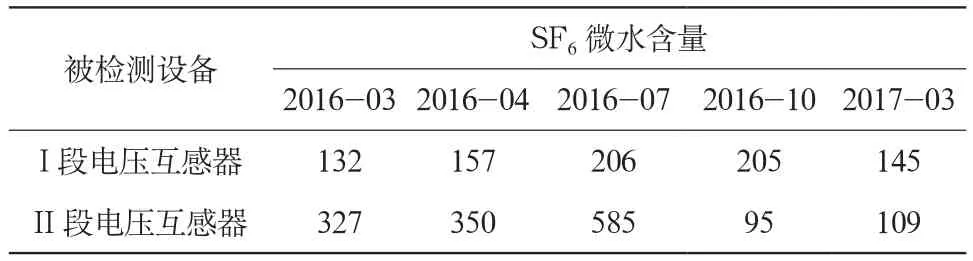

I,II段電壓互感器氣室處理結束后,繼續(xù)跟蹤監(jiān)測SF6氣體微水值,測試結果如表2所示。

表2 處理后電壓互感器氣室SF6氣體微水值 μL/L

由表2可看出,I,II段電壓互感器氣室經真空、干燥處理后,3月的I段電壓互感器和4月的II段電壓互感器微水檢測數據均在運行標準內,但I段氣室微水含量較II段偏高。分析原因為受限設備停電時間,I段氣室停電2天,故抽真空、干燥處理操作為2個循環(huán);而II段氣室停電3天,抽真空、干燥處理操作為3個循環(huán),故處理效果較好。

5 處理經驗總結

通過對I,II段電壓互感器氣室處理結果、處理流程分析對比后,對GIS氣室SF6氣體微水超標處理經驗總結如下。

(1) 處理過程中真空度的保持時間對處理效果有顯著影響,真空保持時間越長,處理效果越好。

(2) 溫度對處理效果影響較大,溫度越高,越有利于設備本身的水分逸出,利于氣體處理。

(3) 對氣室加熱使其溫度高于環(huán)境溫度,促進水分逸出,是一種有效提高處理效果的手段。

(4) 真空-干燥-真空處理循環(huán)的次數對處理結果有決定性作用,循環(huán)的次數越多,處理效果越好。以表2數據對比估算,如僅循環(huán)處理1次,處理結果可能達不到運行標準,所以在同類故障處理時,建議最少需做2次及以上循環(huán)。