基于高頻振動的天線梁疲勞研究

蔡川東,鄔平波

?

基于高頻振動的天線梁疲勞研究

蔡川東,鄔平波

(西南交通大學 牽引動力國家重點實驗室,四川 成都 610031)

針對地鐵線路運營過程中頻繁出現的天線梁疲勞失效問題開展動應力和振動加速度測試研究。根據動應力測試數據,分析天線梁薄弱處的疲勞壽命,對天線梁進行PolyMAX法模態識別找出其低階固有頻率以及振動頻譜分析找出其振動特性傳遞規律。分析結果表明:天線梁ATP吊座與主管連接的焊縫處發生共振而出現高應力循環,其應力水平和作用頻率遠高于設計水平,在運營中極易發生疲勞失效。同時基于工程應用方案,對天線梁應力集中部位增加加強筋進行結構優化,測試結果表明,加強筋增加了結構強度、有效減小了動應力的幅值,但沒有避開共振。最后基于試驗數據和仿真結合,提出了減輕質量提高固有頻率以及動力吸振裝置來降低振動。結合實際振動環境,要求天線梁的設計應該有效的避開工作模態,而不是僅僅優化局部強度,為動態結構的設計提供新思路。

天線梁;動應力;疲勞損傷;高頻振動

天線梁是鐵道車輛系統中支撐列車自動防護系統(Automation Train Protection,ATP)天線的重要設備,其結構的穩定性關乎行車的安全性。天線梁作為構架端部的懸掛部件,受到振動和沖擊響應時極易發生與自身固有頻率接近的高頻振動[1],產生較大的動應力幅值,造成結構的疲勞斷裂[2]。對于車輛懸掛部件,這種高頻振動引起的疲勞失效現象頻繁出現,主要原因是軌道不平順、車輪缺陷、軌縫沖擊等振動激擾[3]。張春玉[4]依據地鐵天線梁動應力試驗數據,結合材料的疲勞參數對天線梁結構進行隨機振動分析與疲勞壽命預測[5]。薛海[6]將結構動力學和材料疲勞理論進行結合對天線梁進行疲勞損傷評估,同時在基于試驗的基礎上對不同工況下的動應力響應規律統計分析[7]。汪海波[8]以地鐵車輛的天線梁安裝座作為研究對象,利用掃頻進行模態參數識別,并預測了結構的動應力。徐杰[9]在考慮軌道譜的基礎上對天線梁進行頻域疲勞壽命預測,對比了不同速度和軌道譜差異對疲勞損傷的影響。徐杰、肖守訥、陽光武[10]利用模態疊加法對天線梁進行隨機振動分析,研究了結構的薄弱位置。于宏建[11]對天線梁實際運行中出現的斷裂問題,結合仿真進行動力學分析,并對天線梁進行結構優化來滿足設計疲勞壽命要求。

本文結合動力學在線測試和模態識別,分析了高頻共振下對結構的疲勞壽命影響,以及引起高頻振動的原因,從實際工程應用角度去解決高頻振動問題。

1 天線梁在線測試

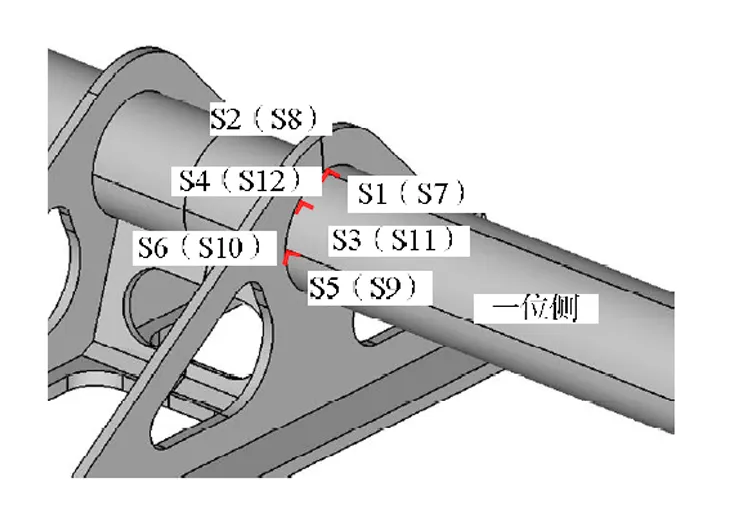

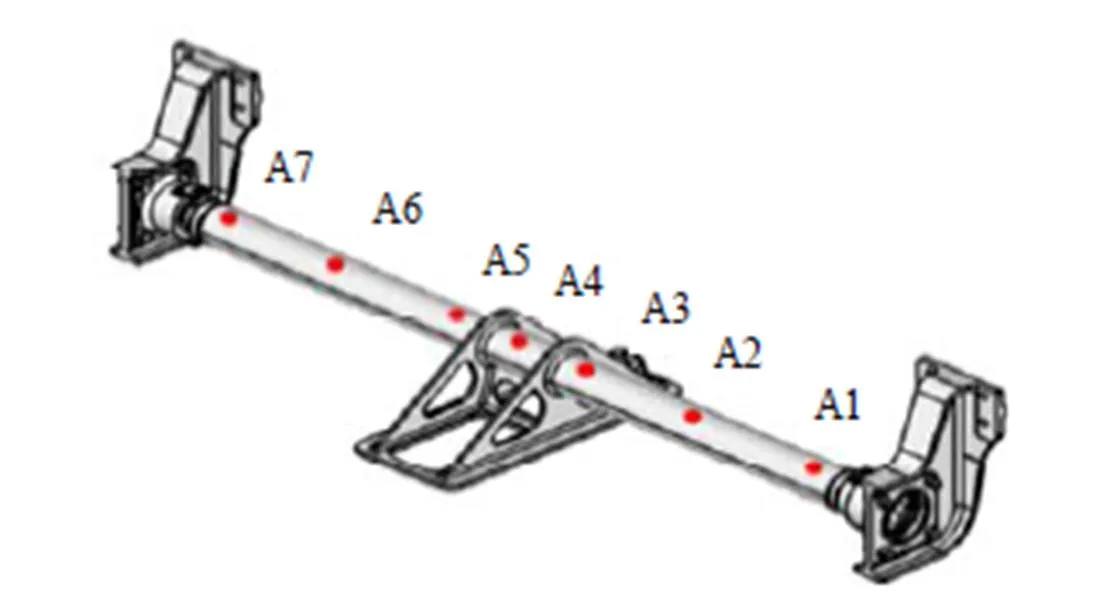

天線梁主要為吊座和主管的焊接結構,焊接區往往是高應力區和疲勞薄弱位置[6],疲勞失效位置也常常發生在這些高應力局部,由此確定危險點的應變片布置如圖1所示。為研究振動特性傳遞規律及天線梁的工作模態識別,分別在軸箱、構架端部、天線梁側板及天線梁主管上布置加速度傳感器[13],如圖2所示。

圖1 應變布置位置

圖2 天線梁傳感器布置

選取頭車轉向架及天線梁進行試驗,為找出天線梁異常振動原因,進行了多種工況組合,通過對比原結構輪對鏇修前后的試驗數據分析車輪多邊形影響,并更換不同線路運行分析線路條件的影響,同時對天線梁結構增加加強筋進行優化后再試驗分析優化后結構的疲勞壽命。

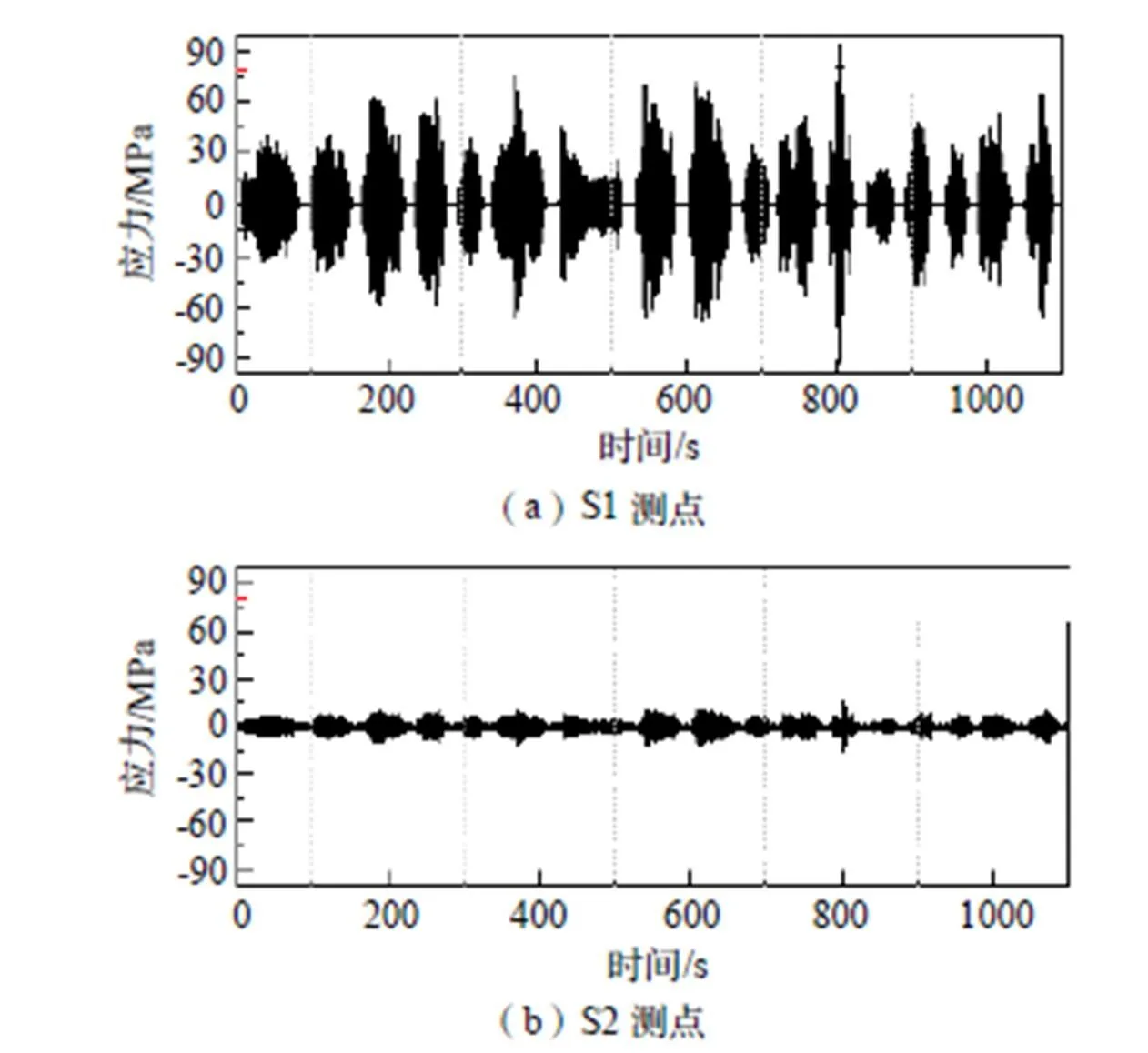

通過對比應力測點試驗數據,發現最大動應力幅值出現在ATP吊座與天線梁主管連接的頂部(S1)和底部(S7)焊縫處,測點時域信號如圖3所示。可以看出,在全時域內,S1、S7都具有較大的動應力幅值,同時垂直于焊縫(S1、S7)的動應力幅值明顯大于平行于焊縫(S2、S8),在運行過程中主要呈ATP吊座上下振動,形成垂直于焊縫的拉壓循環。

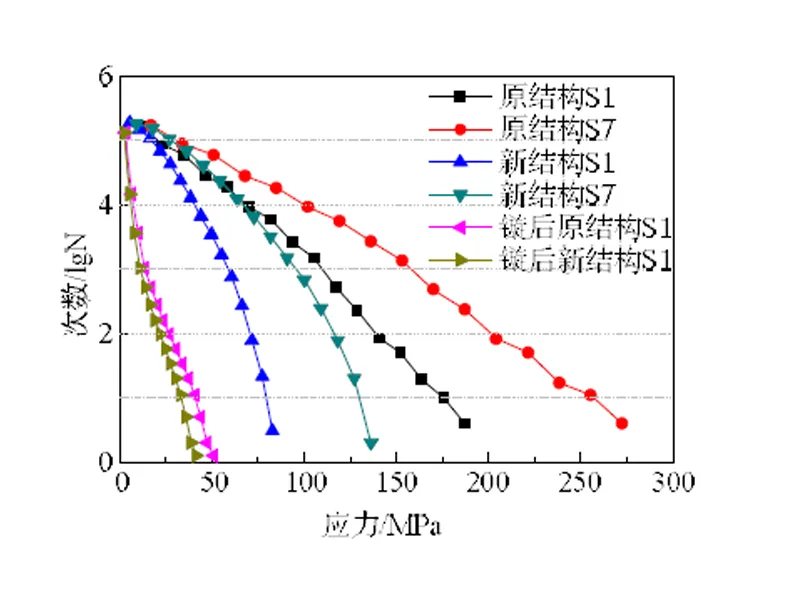

對動應力時間歷程進行雨流循環計數[14]和平均應力修正,得到零均值應力的幅值(應力范圍)-頻次應力譜,圖4為測點S1、S7一個往返的16級應力譜。可以看出,在整個運行過程中仍有大幅值應力循環存在,這些高幅值成分將嚴重影響結構的疲勞強度。新結構在全時域范圍內的動應力統計值有所下降,尤其是在高幅值循環內下降最為明顯。同時,輪對在鏇修后使輪軌接觸處于良好狀態,測點動應力幅值大范圍降低,但隨運營里程增加車輪磨耗加重,結構應力狀態將趨于惡化而導致疲勞失效。

圖3 原結構危險點時域信號

圖4 測點S1、S7的16級應力譜

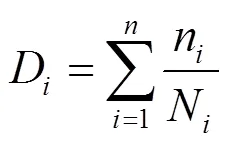

天線梁的疲勞屬于變幅載荷下疲勞問題[15],低于疲勞極限的應力也會對結構損傷產生影響,因此變幅載荷下結構疲勞評估需考慮各級應力水平對結構疲勞損傷的貢獻。將測試數據進行平均應力修正,再通過雨流循環計數法得到各評估點試驗狀態下的一維應力譜。根據損傷一致性原則,將各測點應力譜擴展到600萬千米設計壽命下進行疲勞評估,按損傷等效為一個恒定的應力幅即等效應力幅,計算規則如下[7]。

試驗中不同載荷級譜造成的損傷為D:

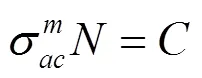

由天線梁疲勞特性,每級載荷譜塊的應力σ和對應的等效應力σ可表達為:

D使用里程數可以表示為:

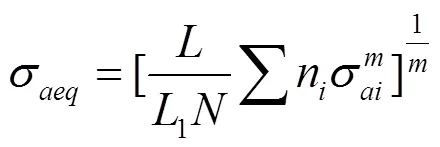

由損傷一致原則,可計算等效應力幅為:

式中:N為每一級應力σ循環至疲勞破壞時對應的循環次數;n為每一級應力σ在試驗中的實際循環次數;為在規定年限內安全運用的總里程數;1為試驗中運行的里程數;為結構或材料疲勞極限對應的循環次數,對于焊接結構一般取200萬次,對應各級應力級數;、為材料的-曲線參數。

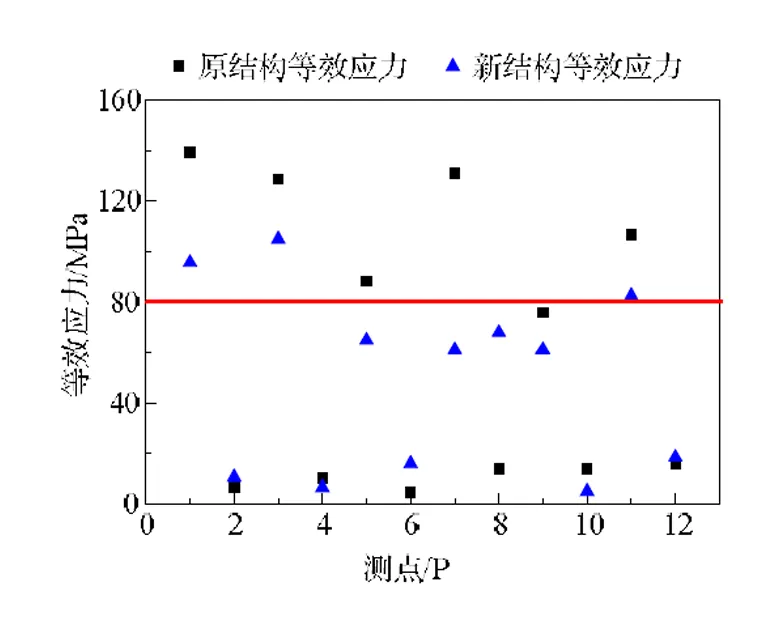

圖5為新結構和原結構在設計壽命下的等效應力(鏇輪前),可以看出垂直于焊縫測點的等效應力幅普遍較大,部分測點超過了結構的疲勞極限80 MPa。新結構雖然降低了高應力幅值循環,但個別測點仍超過了疲勞極限,達不到設計壽命要求。

圖5 原結構和新結構的等效應力幅

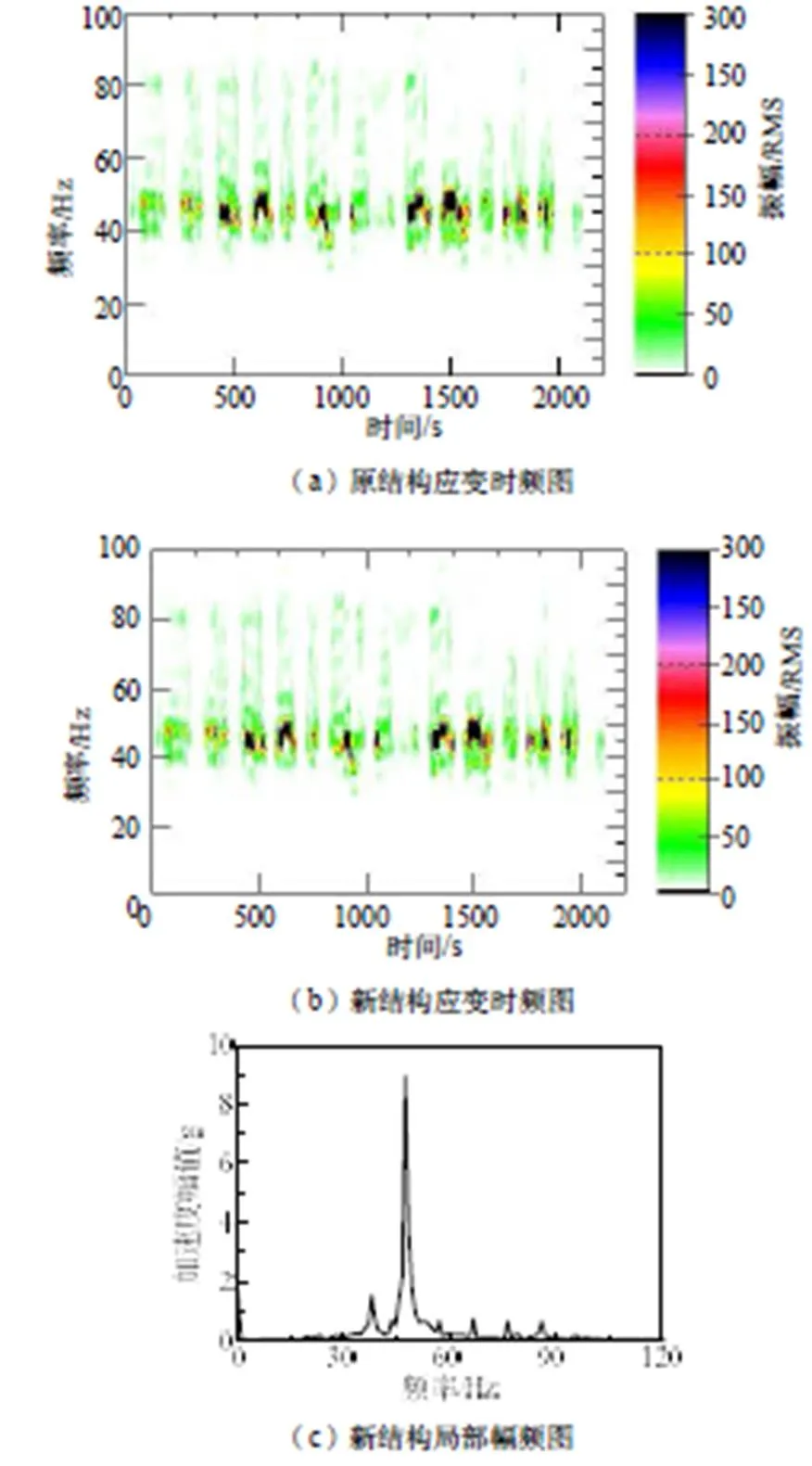

圖6為測點S1經短時傅里葉變換所得的時頻圖,可以看出,無論是新結構還是原結構在全時域范圍內都存在明顯的40~50 Hz頻帶,由局部應力范圍響應可知,S1測點時域信號存在明顯的諧波響應,應力循環次數明顯超出正常水平,對于新結構應力幅值偏大處均表現為47 Hz左右諧波信號,ATP天線梁可能存在明顯的模態振動現象。對于天線梁應力偏大的原因,需要結合動力學分析和模態測試結果評定。

圖6 測點S1應變時頻圖

2 天線梁振動特性分析

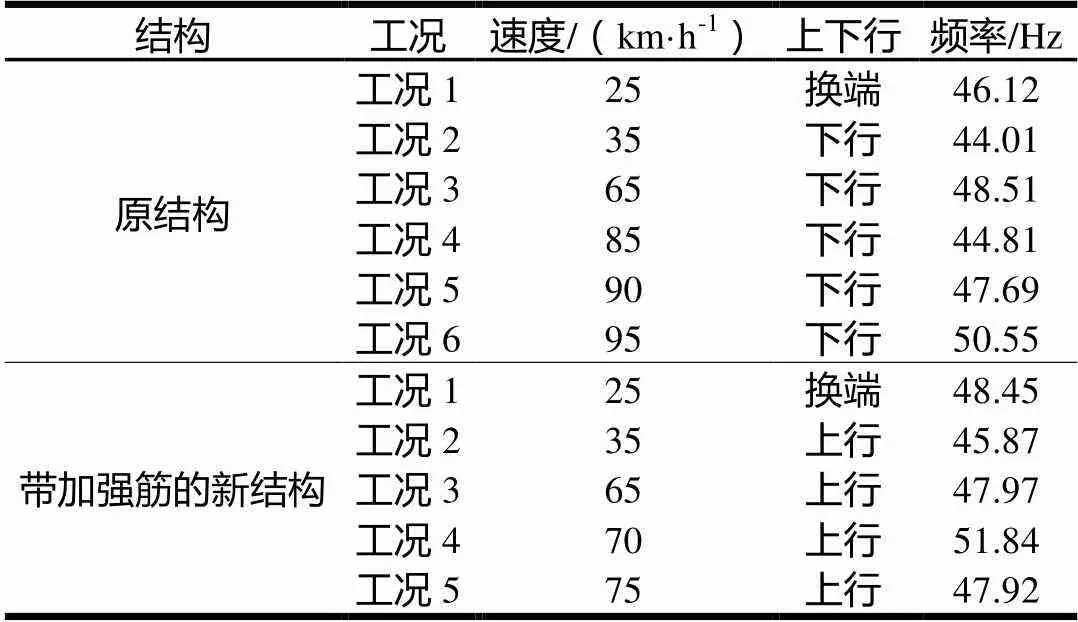

模態參數是結構系統動力響應分析、故障診斷及結構動力參數修改和優化設計的理論依據。建立預測模型可有效預測天線梁動應力,具有一定應用意義[16]。分別截取新、原結構各速度級下勻速運行時的數據,采用PolyMAX方法[17]識別構架工作模態。原結構第一階振型為垂向彎曲,主頻在45 Hz附近;新結構第一階振型為垂向彎曲疊加橫向彎曲,主頻在47 Hz附近。由模態識別和表1可知,無論是原結構還是具有加強筋的新結構,在不同速度運行下始終存在主頻共振,因此在全時域范圍內S1測點存在明顯的頻帶,造成其動應力幅值和頻次遠高于正常水平,而達不到設計壽命要求。

表1 天線梁工作模態

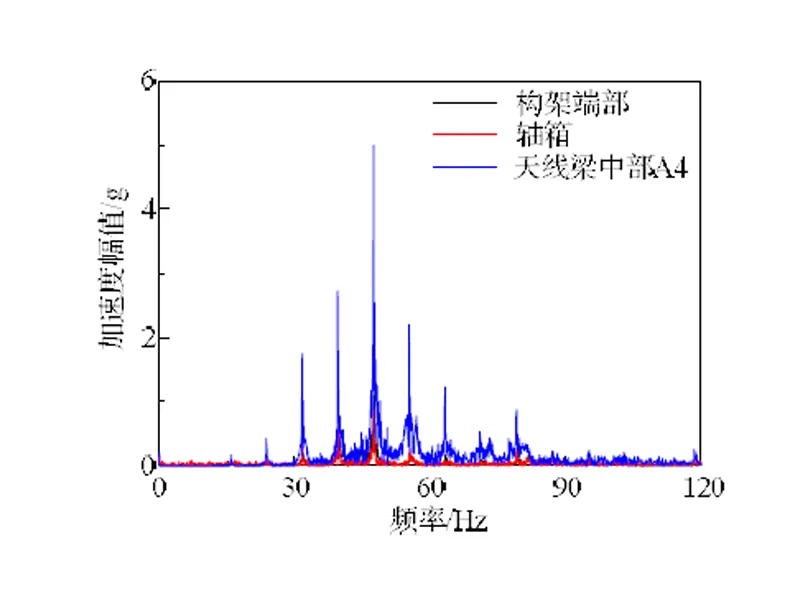

圖7為加速度測點的幅頻變換。可以看出,原結構和新結構軸箱垂向振動存在大量以車輪轉動周期為間隔的沖擊,傳遞至構架端部、天線梁端部。在天線梁中部測點A4垂向振動表現出明顯主頻振動,主頻振動頻率原結構在45 Hz左右、新結構在47 Hz左右,與天線梁低階固有頻率一致。從振動特性傳遞規律來看,振源主要來自于軸箱振動,從振動量級上看,從軸箱至構架端部振動幅值呈減小趨勢,傳到天線梁中部的垂向振動顯著放大,幅值大于軸箱。新結構振動傳遞規律與老結構基本一致,天線梁中部與天線梁端部即出現明顯單一主頻,頻率與天線梁低階主頻一致。

圖8為原結構的輪對鏇修前后和更換線路運行時S1應力測點的功率譜密度,可以看出此時振動能量都主要集中在低階主頻45 Hz左右,都激發了天線梁的主頻共振,但鏇修和更換線路后輪對接觸狀態良好、振動能量大幅度降低。

圖9為三種工況下的軸箱垂向振動,可看出明顯的振動沖擊現象,通過計算表明,鏇修后和更換線路運行時軸箱振動頻率接近車輪轉頻,為軌道長度25 m的間隔沖擊所致,鏇修前除包含軌縫沖擊還包含大量軌道間隔2~3 m沖擊,這些沖擊傳遞至天線梁后激起天線梁45 Hz一階彎曲模態振動,導致應力幅值增大。

(a)原結構

(b)新結構

圖7 振動主頻

圖8 S1測點功率譜密度(原結構)

3 改進方案

綜上所述,天線梁的共振主要來源于軌縫沖擊響應,應提高其固有頻率來有效避開共振頻帶。結合試驗數據和Simpack動力學模型,提出兩種解決方案,更換密度更小的材料以提高其固有頻率,將吊座裝置局部改為碳纖維結構,可提高其低階固有頻率為102.3 Hz。以及增加動力吸振裝置來吸收振動能量以減小物體振動,通過優化設計使得吸振裝置固有頻率和振動主頻一致,其參數選取范圍較廣,考慮實際使用性,設置質量10 kg,剛度10580 N/m。簡化的動力吸振裝置示意圖如圖10所示。

(a)鏇修前

(b)鏇修后 圖9 軸箱垂向振加速度 圖10 動力吸振器示意圖 圖11為試驗數據和仿真數據對比及仿真優化結果,可以看出在軌縫沖擊下試驗數據響應和仿真數據響應具有較好的一致性,減輕質量提高頻率后有效避開共振、響應大幅度降低,同時在動力吸振器作用下響應幅值大幅度降低。 圖11 仿真結果對比 4 結論 將結構動力學和材料疲勞理論結合,利用實測的天線梁應力譜計算等效應力幅,并對天線梁進行疲勞壽命評估,分析了天線梁的應力狀態和振動傳遞規律。在運行過程中,原結構天線梁處于低階共振動狀態,大部分測點不滿足疲勞壽命要求。具有加強筋的天線梁,有效降低了各測點的應力幅值,但沒有避開共振區。通過振動特性分析,發現引起天線梁共振的振源來自于軸箱,各部分測點有明顯的主頻振動。通過功率譜密度對比分析以及測點的時域信號,可知共振主要來自于軌道長度25 m的間隔沖擊和大量軌道間隔2~3 m沖擊。最后結合試驗數據和動力學仿真,提出更換母材降低質量以提高固有頻率來避開共振,以及加裝動力吸振裝置降低振動幅值,兩種方案都具有顯著作用。 參考文獻: [1]劉文光,陳國平,賀紅林,等. 結構振動疲勞綜述[J]. 工程設計學報,2012,19(1):1-8. [2]沈彩瑜. 鐵道車輛轉向架構架疲勞強度研究[D]. 成都:西南交通大學,2014. [3]袁博. 高速動車組轉向架關鍵部件性能分析[D]. 大連:大連交通大學,2012. [4]張春玉,程亞軍. 基于實測載荷譜的ATP天線梁隨機振動疲勞分析[J]. 大連交通大學學報,2015,36(6):44-47. [5]Stefan Dietz,Helmuth Netter,Sachau. Fatigue life prediction of a railway bogie under dynamic loads through simulation[J]. Vehicle System Dynamic,1998(29):385-402. [6]薛海,趙波,胡偉鋼. 鐵道車輛天線梁的隨機振動疲勞評估[J].蘭州交通大學學報,2014,33(4):136-139. [7]薛海,李強. 地鐵車輛天線梁振動加速度及動應力試驗[J]. 北京交通大學學報,2015,39(4):33-36. [8]汪海波. 基于轉向架模態識別天線梁動應力預測的研究[D]. 北京:北京交通大學,2014. [9]徐杰. 動車組轉向架懸掛件隨機振動疲勞壽命預測[D]. 成都:西南交通大學,2015. [10]徐杰,肖守訥,陽光武. 動車組天線梁隨機振動疲勞壽命評估[J]. 城市軌道交通研究,2017,20(6):57-61. [11]于宏建. 地鐵天線梁疲勞壽命及振動特性研究[D]. 北京:北京交通大學,2015. [12]顏秀珍. 基于車載檢測數據的高速列車轉向架振動傳遞特征研究[D]. 成都:西南交通大學,2016. [13]夏天翔,姚衛星. 金屬材料多軸疲勞累積損傷理論研究進展[J]. 機械強度,2014,36(4):605-613. [14]趙勇銘. 多軸疲勞壽命模型及疲勞試驗譜編制方法研究[D].南京:南京航空航天大學,2009. [15]劉佳,趙悅,凌亮,圣小珍. 轉向架構架工作模態及其對車下振動傳遞影響初探[J]. 噪聲與振動控制,2015,35(3):19-23. [16]孫鑫暉,郝木明,王淮維. PolyMAX模態參數識別算法的快速實現[J]. 振動與沖擊,2011,30(10):6-8,18. Research on Fatigue of Antenna Beam Based on High Frequency Vibration CAI Chuandong,WU Pingbo ( Traction Power State Key Laboratory, Southwest Jiaotong University,Chengdu 610031, China ) Abstract:In view of the fatigue failure of the antenna beam occurring during the operation of the subway line, the research on the dynamic stress and vibration analysis are carried out. According to the dynamic stress data, the fatigue life of the weak spot of the antenna beam was analyzed. The PolyMAX modal identification method is used to identify the low order natural frequency of antenna beam and use the vibration spectrum analysis to find out the law of the vibration transmission. The analysis result shows that: high stress cycles occurs in the weld joint of the antenna beam between ATP hanger and main pipe because of the resonance. The stress level and the frequency of action are higher than the design level, and fatigue failure is easy to occur in the operation. At the same time, the reinforcement is added to optimize the structure on the concentrated stress parts. The test result shows that the reinforcement increases the strength of the structure and reduces the amplitude of the dynamic stress effectively, but it don’t avoid resonance. Finally, based on the experimental data and simulation, using the reduction of the quality to improve the natural frequency and the vibration absorption device are proposed to reduce vibration. Combining vibration environment into dynamic stress analysis, it is required that the antenna beam should avoid the working mode rather than optimize the local strength. It provides a new idea for the design of dynamic structure. Key words:antenna beam;dynamic stress;fatigue damage;high frequency vibration 中圖分類號:U270.1 文獻標志碼:A doi:10.3969/j.issn.1006-0316.2018.11.001 文章編號:1006-0316 (2018) 11-0001-06 收稿日期:2018-03-16 基金項目:國家重點研發計劃資助(2016YFB1200505);牽引動力國家重點實驗室課題項目(2015TPL_Z03) 作者簡介:蔡川東(1992-),男,四川南充人,碩士研究生,主要研究方向為車輛系統疲勞強度。