攀鋼110萬噸棒線材生產線建設與發展

宋建國,陳文灶

(攀鋼集團攀枝花金屬制品有限公司,四川 攀枝花 617023)

根據攀鋼產線結構調整需求,攀鋼集團利舊搬遷攀成鋼閑置設備,在攀枝化本部建設一條年產50萬噸高速線材生產線和60萬噸的棒材生產線。棒材于2017年3月1日熱負荷試車,高線于2017年5月9 日熱負荷試車。在一年的時間內,完成項目的搬遷建設與達產達效,實現當年投資、當年建成、當年贏利的任務,成為攀鋼新的利潤增長點。

截止2017年12月底,全年累計生產建筑用鋼40.8萬噸,棒材實現了Φ14~40 mm規格、高線實現了Φ6.5~12 mm規格的螺紋鋼、圓鋼生產。現今,高速線材生產線正致力于高端金屬制品用線材的開發,逐步打造西南地區最具競爭力的建材生產基地和金屬制品材生產基地。

1 平面布置

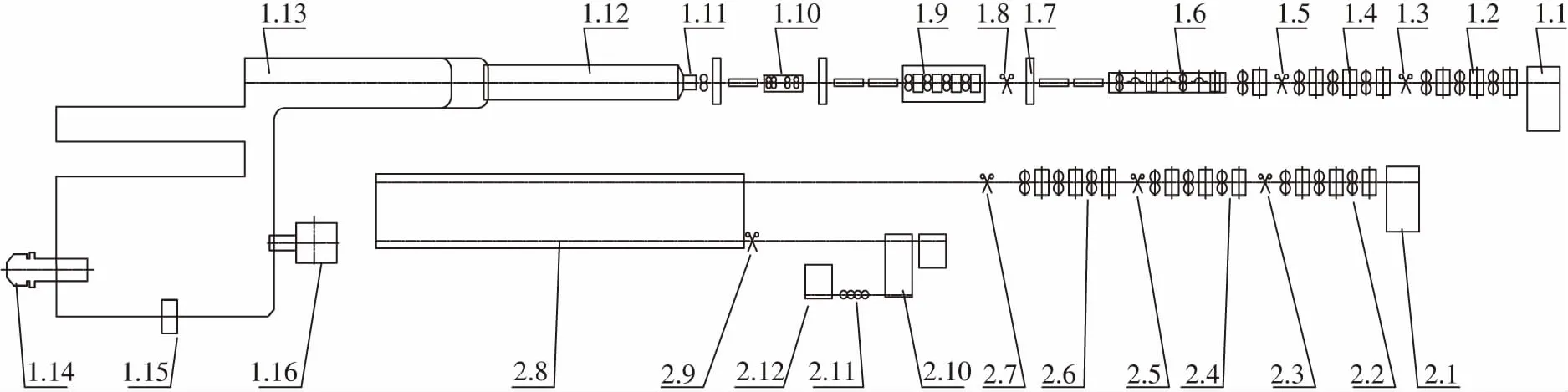

根據地理位置條件,為有效節約占地和工程投資,盡可能利舊閑置設備及設施,高速線材與棒材車間平行相鄰布置,依次布置線材主軋跨(231.0 m×24.0 m+135.0 m×21.0 m)、棒材主軋跨(428.5 m×24.5 m)、原料跨(440.5 m×33.0 m)、成品跨(256.5 m×18.5 m,預留184.0 m×18.5 m)。車間最大長度440.5 m,最大寬度100 m,線材主軋線設備布置在+5.0 m平臺上。工藝平面布置示意圖如圖1所示。

2 主要裝備

2.1 棒材生產線

主要由1臺蓄熱推鋼式加熱爐、18架軋機、3臺飛剪、1臺冷剪機、1臺步進齒式冷床、檢查收集設備等組成。

(1)加熱爐

新建雙蓄熱推鋼式加熱爐,裝出料方式為端進側出,爐子有效尺寸:長26 500 mm,寬11 524 mm;加熱坯料規格為160 mm×160 mm×(8000~10000)mm,爐子額定加熱能力140 t/h,最大加熱能力150 t/h。

(2)主軋機

主軋系統由粗軋機6架(φ550×3+φ450×3)、中軋機6架(φ380×6)、精軋機6架(φ320×6)組成,設計最高速度18 m/s。粗、中軋機均為二輥閉口式軋機,精軋機為短應力線軋機。前1-14架軋機平立交替布置,15-18架水平布置。精軋機組各架軋機均設有立式活套裝置,共6個,實現無張力軋制,以保證產品的尺寸精度。

高線:1.1加熱爐;1.2粗軋;1.3 1#飛剪;1.4中軋;1.5 2#飛剪;1.6預精軋;1.7測徑儀;1.8 3#飛剪;1.9精軋;1.10減定徑;1.11吐絲機;1.12風冷線;1.13P-F線;1.14打包機;1.15稱重;1.16卸卷棒材:2.1加熱爐;2.2粗軋;2.3 1#飛剪;2.4中軋;2.5 2#飛剪;2.6精軋;2.7倍尺剪;2.8冷床;2.9冷剪;2.10定尺臺架;2.11打包;2.12稱重入庫

(3)精整設備

1臺104 m×10 m步進齒式冷床,1臺6500 KN冷剪機,一個定尺臺架、一個非定尺臺架、新購四臺自動打包機替換原人工打包。

2.2 高速線材生產線

高速線材生產線由1臺步進蓄熱式加熱爐、30架軋機、3臺飛剪、3臺測徑儀、1臺達涅利型吐絲機、1套延遲型斯太爾摩冷卻線、1套集卷系統、1套PF運輸鏈、打捆稱重設備等組成。

(1)加熱爐

加熱爐為輥道側進側出步進梁式加熱爐,爐子有效尺寸為:長20 500 mm,寬12 760 mm;加熱坯料規格160 mm×160 mm×(9000~12 000)mm,爐子額定加熱能力130 t/h,最大加熱能力140 t/h。

(2)主軋機

主軋機系統由粗軋機6架(φ550×4+φ450×2)、中軋機8架(φ450×4+φ350×4)、預精軋機4架(φ285×4)、精軋機8架(45°頂交達涅利型φ212~191×8)、4架定減徑機(45°頂交達涅利型φ212~191×2+φ158~144×2)組成,最高保證生產速度112 m/s。粗、中軋機組為短應力線軋機,呈平立交替布置,每架軋機采用交流電機經組合齒輪箱單獨傳動,立式軋機為上傳動,機架整體更換。預精軋機組4架為懸臂輥環式緊湊型機架,呈平立交替布置,每架軋機采用交流電機經組合齒輪箱單獨傳動,機架間設置立活套,軋輥采用油膜軸承,輥縫由偏心套對稱調節。精軋機組8架為頂交45°超重型無扭軋機,由一臺6300 kW交流調速電機經聯合齒輪箱集中傳動。雙模塊機組為4架頂交45°超重型無扭軋機,為適應軋制大規格和小規格產品的力能和速度的不同要求,雙模塊機組的速比可調。

(3)精整主要設備

吐絲機:臥式,水平傾角20°,最大速度120 m/s,吐圈直徑1075 mm,吐絲機最大振動值4.56 mm/s。

散卷冷卻運輸線:帶有佳靈系統的大風量斯太爾摩標準型及帶保溫罩的延遲冷卻型,運輸線總長度113 m,保溫罩長度99 m,冷卻速度0.3-17 ℃/s。

集卷站:雙芯棒回轉式,帶有線圈分配器,集卷周期68 s,最大集卷高度2400 mm。

積放式鉤式運輸機:積放式橫鉤式,長度345 m,鉤子數量55個,速度0.25 m/s。

打包機:一臺全自動臥式打包機,最大壓緊力400 kN,壓緊后線卷最大高度2000 mm,打捆周期32 s。

卸卷站:液壓驅動式,最大存卷數量4卷。

3 產品定位及發展

3.1 棒材生產線

棒材生產線立足于建筑用鋼材,主體利舊原攀成鋼設備,對軋機進行了修配改。為更好地提高產品質量與生產效率,訂購12臺短應力軋機,對精整區域進行升級改造,新訂購一臺冷剪機,額定剪切能力8330 kN,剪刃有效寬度由950 mm擴大到1350 mm。

3.2 高速線材生產線

原攀成鋼高速線材生產線產品定位于Φ5.0~22 mm的光面線材盤卷和Φ6.0~16 mm的螺紋鋼線材,生產的鋼種定位于碳素結構鋼、鋼簾線、胎圈鋼絲、預應力鋼絲鋼鉸線、焊條鋼、冷鐓鋼、彈簧鋼等。整體工藝和裝備具有國內先進水平,軋線部分關鍵設備如精軋機組、雙模塊機組、夾送輥、吐絲機及壓緊打捆機等設備均國外引進。

攀枝花高速線材生產線建設前期主要定位于建筑用鋼材,保留開發高級別制品材的裝備能力,主體工藝布置未做大的改動。僅取消粗軋前夾送輥、2#飛剪后第一個立活套等原攀成鋼長期不用設備。另新增1臺在線光學測徑儀,使預精軋、精軋、雙模塊后各有1臺在線光學測徑儀,可在線連續非接觸式檢測線材尺寸,測量精度為±0.022 mm,為調整工藝快速提供反饋信息、提高產品尺寸精度并減少超差產品起到了重要作用。

高速線材生產線具有高起點的裝備優勢,攀鋼具有西南地區獨有的原料優勢,高線原料可以根據不同品種質量需求選擇連鑄坯和軋制坯,對簾線鋼、彈簧鋼等高級別需二火成材的產品,使用1方或2方連鑄系統,經軌梁廠萬能一線軋制后提供軋制坯。為保證產品獨有的市場競爭力,金屬制品公司正逐步開發高級別制品用材,對搬遷后部分未投用或未達到原設計要求的功能,如高壓水除鱗、夾送輥、閉環控制冷卻系統等部分硬件進行恢復或升級,促進高級別制品材的開發。

4 結語

(1)棒線材兩條產線從青白江搬遷回攀枝花,完全依靠攀鋼自身的設計與施工力量,盡可能利舊閑置設備、設施,對部分損壞或缺失設備進行修配改或新增。邊測繪、邊設計、邊拆遷、邊建設、邊調試、邊修理、邊投產、邊完善,讓已停產兩年的設備起死回生、煥發生機。在一年的時間內,完成項目的搬遷建設與達產達效,實現當年投資、當年建成、當年贏利。

(2)攀鋼集團攀枝花本部棒線材生產線的建設,抓住市場機遇,利舊閑置設備,消化自有方坯資源,調整攀鋼釩品種結構,增強了市場競爭能力,創造了新的利潤增長點。

(3)現今,金屬制品公司正以西南建材精品基地與金屬制品材生產基地為目標,以打造最優產線為核心,對部分硬件設施進行恢復和升級改造,逐步開發高級別金屬制品用材,走上多品種、多規格的發展之路,塑造品牌質量,逐步打造西南地區最具競爭力的建材生產基地和金屬制品材生產基地。